等離子燃燒技術是指採用直流空氣電漿作為點火源,實現鍋爐的冷態啟動不用一滴油的無油點火的燃燒技術。電漿具有促進燃燒的特性,等離子燃燒系統主要有燃燒系統、風粉系統、等離子發生器、電氣系統、等離子空氣系統以及等離子冷卻水系統等。等離子燃燒技術已在國內200餘台機組中得到套用,結合江蘇徐州電廠擴建實際利用,對等離子燃燒技術進行了介紹,實例表明採用等離子燃燒裝置的節油效果十分明顯,特別適用於新建機組。

基本介紹

- 中文名:等離子燃燒技術

- 外文名:plasma combustion technology

- 關鍵技術:等離子點火

- 類型:節能技術

- 領域:能源

- 學科:熱力學

簡介,電漿的促燃特性,等離子燃燒器工作原理,點火機理,工作原理,燃燒機理,等離子燃燒系統組成,燃燒系統,風粉系統,等離子發生器,等離子電氣系統,等離子空氣系統,等離子冷卻水系統,技術優勢,電漿燃燒器的整套啟動的注意事項,等離子點火系統存在的問題,等離子燃燒技術現場套用,

簡介

大型工業煤粉鍋爐的點火和穩燃傳統上都是採用燃燒重油或天然氣等稀有燃料來實現的,近年來,隨著世界性的能源緊張,原油價格不斷上漲,火力發電燃油愈來愈受到限制。因此鍋爐點火和穩燃用油被做為一項重要的指標來考核,為了減少重油(天然氣)的耗量,傳統的做法是提高煤粉的磨細度,提高風粉混合物和二次風的預熱溫度,採用預燃室燃燒器,選用小油槍點火等等。

等離子燃燒技術是指採用直流空氣電漿作為點火源,實現鍋爐的冷態啟動不用一滴油的無油點火的燃燒技術,利用直流電流(280---350A)在介質氣壓0.01-0.03Mpa的條件下接觸引弧,在強磁場下獲得穩定功率的直流空氣電漿,該電漿在燃燒器的一次燃燒筒中形成T>5000K的梯度極大的局部高溫區,煤粉顆粒通過該等離子“火核”受到高溫作用,並在10-3秒內迅速釋放出揮發物,並使煤粉顆粒破裂粉碎,從而迅速燃燒。由於反應是在氣相中進行,使混合物組分的粒級發生了變化。因而使煤粉的燃燒速度加快,也有助於加速煤粉的燃燒,這樣就大大地減少促使煤粉 燃燒所需要的引燃能量E(E等=1/6E油).

電漿的促燃特性

當煤粉在電漿中燃燒時,會形成T>4000K和溫差非常大的局部高溫區。在這種情況下,煤粉顆粒會在高溫的熱衝擊作用下,迅速的釋放出揮發分,從而迅速點燃周界的煤粉氣流。因此電漿點火與常規的點火從本質上有著的很大的區別。

(1)電漿點火過程中能夠生成容易著火的低著火點雙相燃料當一次煤粉進入到電漿中時,煤粉與空氣氧化劑發生熱化學作用,很容易獲得易燃的雙相燃料,也就是可燃氣體和焦碳殘餘物。實踐證明這些雙相燃料可以達到該煤種在普通燃燒情況下有機物質量的2570一3000W。由於這種雙相燃料在自然工況下就很容易進行燃燒,所以,採用等離子點火對煤粉火焰的可靠穩定性有非常顯著的作用。

(2)電漿點火過程中能夠再造揮發分

在一次風粉氣流通過電漿時,煤粉顆粒就會由於熱激化而破裂粉碎,致使固相反應表面積急劇增加,這樣就顯著加速了揮發分的產生和析出。而且這個過程往復循環進行。根據資料顯示:在煤粉顆粒受到快速加熱時,煤粉顆粒由於被熱激化而產生的內部熱應力可使其在很短的時間內破碎成大約8一10個更細碎的煤粉顆。

(3)電漿點火能提高燃料煤粉的反應度,降低煤粉的著火溫度。

由於等離子流與煤粉空氣的混合作用,在大約為2000一3000K的溫度下,只要接觸時間在10-45數量級範圍內,就會產生大量的活性粒子,顯著提高了燃料煤粉的反應度。有關實驗證明,能量高達250Mw/m3的電漿電弧和其中的化學活性粒子,比如:O、C、OH、O2、H2和電子氣體,都可加速熱化學轉換。有關資料顯示[39]:即使在空氣氧化劑中夾雜大約0.6%的很少量的原子氧也足以會使煤粉顆粒的著火溫度下降大約3/8,著火前的預熱時間減少2/3,而原子氧在T=2500K的空氣中就可以達到這種均勻程度,在T二400OK時原子氧濃度可以達到2.5%的高度。

(4)電漿可以實現以較低的點火功率去點燃較大熱功率的煤粉燃燒器的目的。

等離子燃燒器工作原理

點火機理

本裝置利用直流電流280-350A在介質氣壓0.01-0.03MPA的條件下接觸引弧,並在強磁場下獲得穩定功率的直流空氣電漿,該電漿在燃燒器的一次燃燒筒中形成T>5000K的梯度極大的局部高溫區,煤粉顆粒通過該等離子火核受到高溫作用,並在0.001秒內迅速釋放出揮發物,並使煤粉顆粒破裂粉碎,從而迅速燃燒.

工作原理

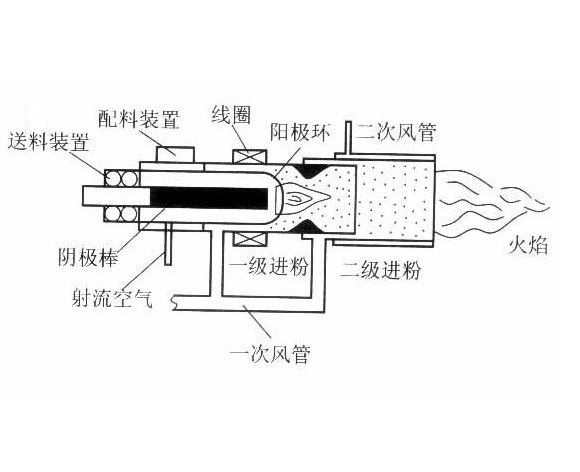

本發生器為磁穩空氣載體等離子發生器,它由線圈,陰極,陽極組成.陰陽極由高導電率,高導熱率,抗氧化的金屬材料製成;並採用水冷方式以承受電弧高溫衝擊.其拉弧原理:首先設定輸出電流,當陰極前進與陽極接觸後,整個系統具有抗短路的能力且電流恆定不變,當陰極緩緩離開陽極時,電弧線上圈磁力的作用下,被電離為高溫電漿,其能量密度高達105W/cm.為點燃不同的煤粉創造了良好的條件

燃燒機理

根據高溫電漿有限能量不可能同無限的煤粉量及風速相匹配的原設計了多級燃燒器.在建立一級點火燃燒器過程中採用了將經過濃縮的煤粉垂直送入等離子火炬中心區.燃燒器共分四區,第一區加設了氣膜冷卻技術避免了煤粉的貼壁流動和掛焦,同時又解決了燃燒器的燒蝕問題;第二區為混合區,在該區一般採用濃點濃的原則,環型濃淡燃燒器的套用將淡分流貼壁而濃粉摻入主點火燃燒器燃燒.第三區為強化燃燒區,在第一,二區內揮發分基本燃盡,為提高疏鬆炭的燃盡率採用提前補氧強化燃燒的措施,第四區為燃盡區,疏鬆炭的燃盡率,決定火焰的長度, 等離子點火燃燒系統組成。

等離子燃燒系統組成

燃燒系統

與以往燃燒器相比,等離子燃燒器在煤粉進入燃燒器的初始階段就用等離子弧將煤粉點燃,並將火焰在燃燒器內逐級放大,屬內燃型燃燒器.等離子有再造揮發分的效應,這對於點燃貧煤強化燃燒有特別的意義.

等離子燃燒器是藉助等離子發生器的電弧來點燃煤粉的煤粉燃燒器,與以往的煤粉燃燒器相比,等離子燃燒器在煤粉進入燃燒器的初始階段就用等離子弧將煤粉點燃,並將火焰在燃燒器內逐級放大,屬內燃型燃燒器,可在爐膛內無火焰狀態下直接點燃煤粉,從而實現鍋爐的無油啟動和無油低負荷穩燃。

根據有限的點火功率不可能直接點燃無限的煤粉量的問題,等離子燃燒器採用了多級燃燒結構,如下圖所示,煤粉首先在中心筒中點燃,進入中心筒的粉量根據燃燒器的不同在500 - 800kg/h之間,這部分煤粉在中心筒中穩定燃燒,並在中心筒的出口處形成穩定的二級煤粉的點火源,並以次逐級放大,最大可點燃12T/H的粉量。

風粉系統

給粉機,磨煤機,暖風器,一次風系統,氣膜風系統.二次風系統.

等離子發生器

它是用來產生高溫等離子電弧的裝置.主要有陽極組件,陰極組件,線圈組件三大部分.還有支撐支架配合安裝.

在兩極間加穩定的大電流,將兩極之間的空氣電離形成具有高溫導電特性電漿,其中帶正電的離子流向電源負極形成電弧的陰極,帶負電的離子及電子流向電源的正極形成電弧的陽極.線圈通電產生強磁場,將電漿壓縮,並由壓縮空氣吹出陽極,形成可以利用的高溫電弧.

陽極組件:陽極,冷卻水道,壓縮空氣通道及殼體等構成.為確保電弧能夠儘可能的拉出陽極以外,在陽極上加裝壓弧套.

陰極組件:陰極頭,外套管,內套管,驅動機構,進出水口,導電接頭等構成. 線圈組件:導電管繞成的線圈,絕緣材料,進出水接頭.導電接頭,殼體等構成.

等離子電氣系統

它用來產生維持等離子電弧穩定的直流電源裝置,其基本原理是通過三相全控橋式晶閘管整流電路將三相交流電源變為穩定的直流電源,其由隔離變和電源櫃兩大部分組成,電源櫃內主要有晶閘管組件,直流調速器6RA70,直流電抗器,交流接觸器,控制PLC等.

隔離變:380V/360V;200KVA;50Hz; 三/星;自然冷卻;F級;100K;AC3/3; 材料30Q130 冷扎有趨向矽鋼片,環氧樹脂真空澆注.一次繞組接成三角形,使3次諧波能夠通過,減少高次諧波的影響, 整流櫃:尺寸800*800*2055 型號PS4000

額定輸入電壓:3 AC 400(+15%-20%) 額定輸入電流:332A

額定頻率:45-65Hz 額定輸出電壓:485V 額定輸出電流:400A 過載能力:180%

額定輸出功率:194KW

額定直流電流下的功耗:1328W

冷卻風扇

380V AC 3P 50Hz 0.3A

整流電路:三相全橋整流電路為三相半波共陰極組與共陽極組的串聯,因此整流電路在任何時刻都必須有兩個晶閘管倒通,才能形成導電迴路,其中一個是共陰極的,另一個是共陽極的,所以必須對兩組中要倒通的一對晶閘管同時給觸發脈衝.可採用兩種辦法:一種是給每個觸發脈衝的寬度大於60度(80-100),稱寬脈衝觸發;另一種是在觸發某一號晶閘管的同時給前一號晶閘管補發一個脈衝,相當於用兩個窄脈衝等效替代大於60的寬脈衝,稱雙脈衝觸發,等離子電源櫃採用的是後一種.

等離子空氣系統

壓縮空氣是等離子電弧的介質,等離子電弧形成後,通過線圈形成的強磁場的作用壓縮成為壓縮電弧,需要壓縮空氣以一定的流速吹出陽極才能形成可利用的電弧。因此,等離子點火系統的需要配備壓縮空氣系統,壓縮空氣的要求是潔淨的而且是壓力穩定的。具體實現方案如下:

1) 壓縮空氣有空壓機經過濾裝置儲氣罐出口母管的管道分別送到等離子點火裝置。

2)等離子點火裝置上的壓縮空氣管道上設有壓力表和一個壓力開關,把壓力滿足信號送回本燃燒器整流櫃。

3)等離子點火裝置入口的壓縮空氣壓力要求在0.02Mpa左右,每台等離子裝置的壓縮空氣流量約為1.0NM3/min -1.5NM3/min。

4)壓縮空氣系統中同時設計有備用吹掃空氣管路,吹掃空氣取自圖像火檢探頭冷卻風機出口母管,用於保證在鍋爐高負荷運行、等離子點火器停用時點火器不受煤粉污染。

等離子冷卻水系統

等離子電弧形成後,弧柱溫度一般在5000K到10000K範圍,因此對於形成電弧的等離子發生器的陰極和陽極必須通過水冷的方式來進行冷卻,否則很快會被燒毀。故需要冷卻水以高的流速沖刷陽極和陰極,因此需要保證冷卻水不低於0.3MP的壓力。另外,冷卻水溫度不能高於30℃,否則冷卻效果差。為減少冷卻水對陽極和陰極的腐蝕,要採用電廠的除鹽化學水。具體設計方案如下:

1)冷卻水系統採用閉式循環系統,由冷卻水箱、冷卻水泵、換熱器及閥門、壓力表、管路組成,冷卻水泵兩台互為備用。系統材質均為不鏽鋼。

2)冷卻水經母管分別送至等離子點火器,冷卻水進入等離子裝置後再分兩路分別送入線圈和陽極,另一路進入陰極等離子裝置來水管道上設有手動調節閥。

4)每台發生器來水管路裝有壓力開關,壓力滿足信號送至整流櫃PLC,保證等離子點火燃燒器投入時冷卻水不間斷。

技術優勢

1、經濟實用:運行費和技術維護費僅是使用油點火時費用的20%左右。電源的效率較通常使用的可控矽或矽整流高10%,達到了省電的目地,降低了運行成本。

2、適用廣泛:在燃燒器的設計上採用了分級燃燒、氣膜冷卻及濃淡分離等技術,使其適應煤種範圍寬,對煤粉細度無特殊要求,且出力大、不結焦、耐磨損、使用壽命長;

3、結構緊湊:不需要外設隔離變壓器、電抗器、限流電阻等大功率設備和器件,設備投入少,占地面積小。另外,由於等離子發生器採用了最新型的結構,不僅電極的壽命大幅延長,體積和重量也比較小,便於現場的安裝與維護。

4、調節範圍大:等離子發生器的輸出功率調節範圍是30~150KW,可以適用於不同的煤種和調峰的需要。

5、安全環保:由於點火時不燃用油品,電除塵裝置可以在點火初期投入,因此,減少了點火初期排放大量煙塵對環境的污染;另外,採用單一燃料後,減少了油品的運輸和儲存環節,亦改善了廠區環境。

電漿燃燒器的整套啟動的注意事項

1) 嚴格按照運行規程要求的上水溫度、上水時間對鍋爐進行上水。

2) 電漿點火燃燒器投入運行的初期, 要注意觀察火焰的燃燒情況、 電源功率的波動情況,做好事故預想,發現異常,及時處理。

3) 電漿點火燃燒器投入運行的初期,為控制溫升,上部二次風門要適當開大,注意觀察、記錄煙溫探針的溫度,防止吹管臨時系統、再熱器系統超溫。

4) 在鍋爐啟動的過程中,對鍋爐的膨脹加強檢查、記錄。

5) 在點火前,要根據給煤量與一次風速等參數,做好風粉速度、煤粉濃度等重要參數的預想,並在點火的過程中,根據煤粉著火情況,有根據的加以調整。

6) 在“等離子方式”下運行,電漿發生器中的 1 個斷弧時,控制系統會在規定的時間內自動關閉相應的風管一次風氣動快關門,光子牌將發出聲光報警,此時運行人員應及時檢查斷弧原因,儘快恢復電漿發生器的運行。

7) 在“等離子方式”下運行,當任意 4 個以上電漿發生器都斷弧時,在規定時間內控制系統自動保護停將 A 磨煤機,並進行爐膛吹掃,並仔細檢查斷弧原因,待問題解決後再繼續進行試運。

8) 當鍋爐負荷升至斷油負荷以上且電漿點火器在運行狀態時,應及時將磨煤機運行方式切至正常運行方式,防止因電漿點火器斷弧造成磨煤機跳閘。

等離子點火系統存在的問題

儘管等離子點火能節油而產生很大的經濟效益,但在使用過程中還存在以下問題:

a.根據電廠擴建工程契約,在機組投產後必須做鍋爐性能考核試驗,在鍋爐性能考核前和調試期間仍然需要使用柴油點火和穩燃。

b.燃燒器是上海鍋爐廠製造的擺動式燃燒器,B層燃燒器由於安裝了等離子發生器而使該層燃燒器無法進行擺動,無法對該層爐膛溫度進行調節。

c.為了節約燃油,等離子點火需要在儘可能低的負荷下投入,要求等離子點火負荷必須大於磨煤機允許的最低出力,其結果造成等離子點火時在爐膛溫度不高的條件下,鍋爐燃煤量突然加大,爐膛熱負荷急劇增加,造成爐膛溫度從室溫迅速上升,對鍋爐設備帶來熱衝擊。鍋爐製造廠通常要求油槍將鍋爐負荷帶到15%BMCR以上時

等離子燃燒技術現場套用

江蘇徐州發電廠老廠三期工程670t/h鍋爐為四角噴燃切向燃燒、中間再熱、自然循環固態渣煤粉爐,中間儲倉式制粉系統,由東方鍋爐廠製造,所用的燃燒器為直流燃燒器。該爐在改造中採用了等離子點火技術,在取得成功的基礎上,又在擴建工程中繼續套用,節油效果明顯。本期擴建工程裝機容量為2台300MW,鍋爐為SG-1036/17.5-M874型,過熱蒸汽溫度為541℃ ,燃燒器為直流燃燒器,採用亞臨界控制循環、平衡通風、一次再熱、四角擺動噴嘴、切向燃燒、固態排渣,制粉系統採用中速磨直吹式。採用煙臺龍源電力技術有限公司研製的DLZ-200型等離子點火裝置。燃燒器採用兼有主燃燒器功能的等離子燃燒器,鍋爐啟動時它能採用等離子點火,正常運行時它能噴射煤粉作為主燃燒器。目前,等離子燃燒器共有兩種型式,一種是上述兼有主燃燒器功能的等離子燃燒器,通常用於直吹式制粉系統;另一種是專門用於點火及穩燃的等離子燃燒器,它單獨地布置在主燃燒器旁邊,通常適用於中間貯倉式制粉系統。等離子點火和低負荷穩燃都是通過等離子燃燒器實現的,該工程燃燒器四角布置,每個角共分五層,自下而上分別為A、B、C、D、E層,對應的磨煤機分別為A磨、B磨、C磨、D磨、E磨。兼有主燃燒器功能的等離子燃燒器布置在B層。

為了達到等離子點火和低負荷穩燃目的,徐州電廠擴建工程設計主要增設了如下系統:a.暖風系統。目前,等離子燃燒裝置在冷爐條件下用冷風制粉去直接點燃冷粉尚有一定的難度,要求磨煤機出口的風粉混合物具有一定溫度。通常要求磨煤機出口的一次風溫度達到70℃(磨煤機進口一次風溫度為160~170℃),因此在B磨一次風道中安裝了暖風器,採用輔助蒸汽加熱一次風。由於暖風器僅用於鍋爐啟動點火和低負荷穩燃用,因此在磨煤機的入口風道上設定旁路風道來安裝暖風器,同時在暖風器進出口各設定1個電動風門,輔助蒸汽參數壓力為1.30MPa,溫度為330℃。b.等離子載體系統。用高壓離心風機提供8~12kPa冷風作為等離子載體。該風機同時提供等離子圖像火檢探頭和冷卻風。高壓頭離心風機風壓比壓縮空氣系統穩定,有利於穩定等離子發生器電弧。用離心風機提供等離子載體,等離子點火系統投入更快,每台爐設定2台100%容量的高壓離心風機,一台運行,另一台備用,高壓離心風機布置於爐前平台標高6.40m處。