專利背景

空冷汽輪機是一種特殊的

蒸汽輪機,特殊性表現在:它經常處於高背壓小容積流量工況運行,且背壓變化範圍大、變化頻繁,這些運行條件極大地限制了末級葉片的設計。且空冷汽輪機的經濟性與安全性在很大程度上與低壓末級的

熱力、

氣動、

強度、振動設計密切相關,其中尤以低壓末級設計難度最大,必須統籌兼顧,進行繁雜的多因素約束條件下的方案優選,才能設計出高性能的末級葉片。

世界上各大汽輪機廠家均擁有自己風格的適合於大容量空冷機的末級葉片。如:KWU公司在Kendal電廠已成功投運了間冷686兆瓦空冷汽輪機,該機末級葉片高668毫米,圓弧樅樹型葉根,型根寬230毫米,自由葉片;MAN公司在MATINBA電廠已成功投運了直冷665兆瓦空冷汽輪機,該機末級葉片高662毫米,型根寬200毫米,自帶一道翼型式阻尼拉筋,無圍帶。中國國內上汽廠在伊朗325兆瓦空冷汽輪機中推出了540毫米末級葉片;哈汽廠在大同空冷600兆瓦工程中推出了620毫米末級葉片,根徑1700毫米,排氣環形面積4.52平方米,該末級葉片為阻尼式自帶圍帶,一道松拉筋。

上述葉片屬於第一代空冷末級葉片,結構落後,葉片的動應力高,機組經濟性較差。

發明內容

專利目的

《空冷汽輪機末級動葉片》所要解決的技術問題,是提供一種結構合理,動應力低,適用於300兆瓦、600兆瓦等級的空冷汽輪機末級動葉片。

技術方案

《空冷汽輪機末級動葉片》具有葉身和葉根,所述葉身的頂部有圍帶,腰部有拉筋孔,葉根、葉身、圍帶是整體結構;其特徵在於,所述葉身是由若干特徵截面按一特定規律迭合而成的異形體,其有效高度為Ld=661毫米、根徑為Dr=1676.4毫米;所述特徵截面的輪廓型線是由內弧曲線和背弧曲線圍成的封閉曲線,具有特徵參數安裝角c1、弦長b1、最大厚度w1、截面積AI;截面的迭合規律是:沿葉高方向自根端向頂端,各截面連續光滑過渡;葉高Ld的相對值由0.0單調增加到1.0;與之相對應,安裝角c1由85.13°單調減小到20.03°;從根截面到頂截面的面積AI變化規律為:3.82≥AI≥1.0,從根截面到頂截面的軸向寬度Xa變化規律為:4.749≥Xa≥1.0,從根截面到頂截面的弦長b1變化規律為:1.627≥b1≥1.0,從根截面到頂截面的最大厚度W1變化規律為:1.748≥W1≥1.0。

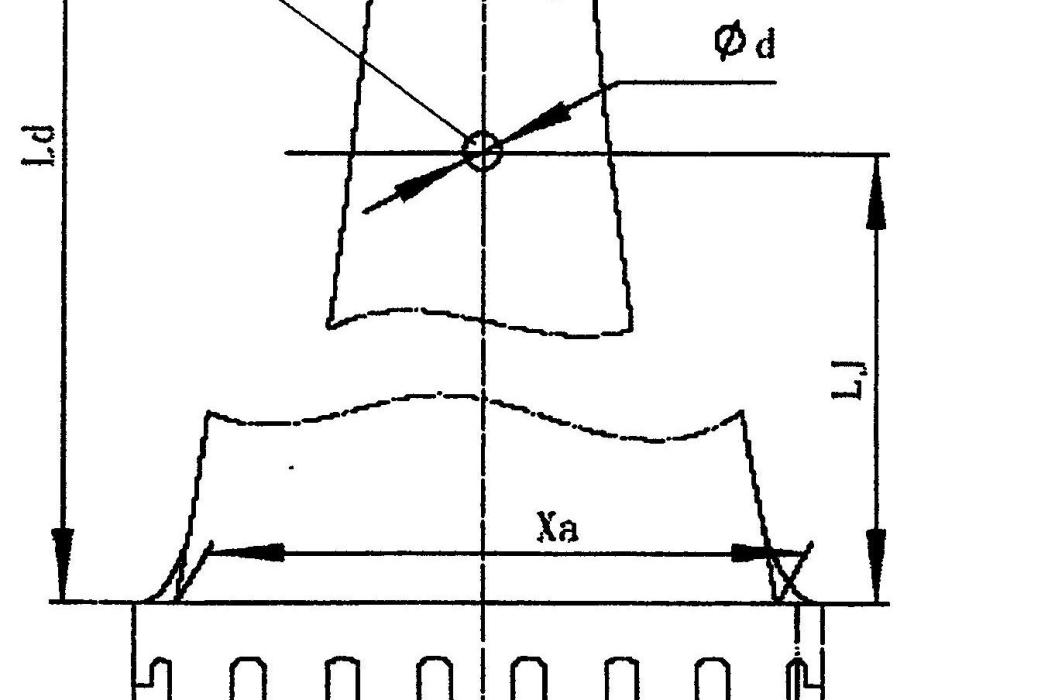

所述拉筋孔的直徑Φd滿足關係式:10毫米≤Φd≤20毫米。

所述圍帶的工作面與X軸的夾角B1滿足關係式:A1=T1·COSB1;10°≤B1≤50°。

所述葉根是7叉葉根。

改善效果

在總結第一代空冷汽輪機末級葉片設計經驗基礎上,為滿足市場對更大容量空冷機的需求,套用當代先進的設計技術,成功完成了適用於300兆瓦、600兆瓦等級的661毫米空冷汽輪機末級葉片的設計。新開發的661毫米空冷末級葉片具有較先進的結構型式一阻尼式自帶圍帶,阻尼松拉筋,葉根採用大剛性的叉形葉根設計,使葉片的技術水平達到世界先進水平,具有較高的經濟性和可靠性。它不但適用於四排汽600兆瓦等級亞臨界(或超臨界)空冷汽輪機,而且可推廣套用於兩排汽300兆瓦等級空冷汽輪機,具有廣闊的市場套用前景。

附圖說明

圖1是該葉片的結構示意圖;

圖2是葉身截面圖;

圖3是拉筋結構示意圖;

圖3’是圖3的E-E(旋轉)視圖;

圖4是圍帶結構示意圖;

圖5是葉片葉根安裝示意圖;

圖6是圖5的B向視圖。

權利要求

1.《空冷汽輪機末級動葉片》具有葉身和葉根,所述葉身的頂部有圍帶,腰部有拉筋孔,葉根、葉身、圍帶是整體結構;其特徵在於,所述葉身是由若干特徵截面按一特定規律迭合而成的異形體,其有效高度為Ld=661毫米、根徑為Dr=1676.4毫米;所述特徵截面的輪廓型線是由內弧曲線和背弧曲線圍成的封閉曲線,具有特徵參數安裝角c1、弦長b1、最大厚度w1、截面積AI;截面的迭合規律是,沿葉高方向自根端向頂端,各截面連續光滑過渡;葉高Ld的相對值由0.0單調增加到1.0;與之相對應,安裝角c1由85.13°單調減小到20.03°;從根截面到頂截面的面積AI變化規律為:3.82≥AI≥1.0,從根截面到頂截面的軸向寬度Xa變化規律為:4.749≥Xa≥1.0,從根截面到頂截面的弦長b1變化規律為:1.627≥b1≥1.0,從根截面到頂截面的最大厚度W1變化規律為:1.748≥W1≥1.0。

2.根據權利要求1所述的空冷汽輪機末級動葉片,其特徵在於,所述拉筋孔的直徑Φd滿足關係式:10毫米≤Фd≤20毫米。

3.根據權利要求1所述的空冷汽輪機末級動葉片,其特徵在於,所述圍帶的工作面與X軸的夾角B1滿足關係式:A1=T1·COSB1;10°≤B1≤50°。

4.根據權利要求1所述的空冷汽輪機末級動葉片,其特徵在於:所述葉根是7叉葉根。

實施方式

參見圖1、圖2、圖4:採用合適的合金鋼葉片和轉子材料,按該專利設計圖製造的動葉片由4個部分組成,分別是:圍帶體1,阻尼拉筋孔2,葉身3,葉根4。各部分是用同一種高強度性能的合金鋼整體地製造完成。葉片通過7叉葉根4安裝在轉軸外圓上的葉輪槽中,每圈輪槽安裝94隻葉片,當葉輪上一周的葉輪槽中均裝上葉片後,就形成了大功率汽輪機的末級。對600兆瓦等級的空冷汽輪機,每台機組需要正反共四級(4個排氣口),對300兆瓦等級的空冷汽輪機,每台機組需要正反共2級(2個排氣口),具有這樣大的排汽面積的汽輪機才能滿足大容量,高經濟性,高發電密度的要求。為發電廠節省大量的設備投資和維修費用,提高其經濟效益。

該動葉片的設計載體選擇空冷4F-600兆瓦等級

汽輪機,此機最適宜的設計背壓為14.0千帕,在此設計背壓範圍內,最終方案確定的末級動葉片氣道高為661毫米,根徑Dr(1676.4毫米),其環形面積大於4.85平方米,以此根徑和葉高為基準設計完成了低壓模組的通流。一般的設計原則是低壓末三級作為一個積木塊進行通流匹配設計,針對不同的機型,通過設計低壓前幾級,可以實現不同功率的低壓通流模組。該次設計以4F-600兆瓦等級汽輪機的整缸低壓通流為設計對象,給定低壓進口壓力、

焓值、流量和背壓,在保證低壓子午流道光順的前提下,最佳化各級的焓降、速比和級內反動度匹配。

在整缸通流最佳化匹配的基礎上,末級級內可控渦流型設計是一項複雜的多次循環設計過程。首先設計基本的靜、動葉基型型線,按可控渦流型設計的沿葉高出氣角分布,設計靜、動葉的空間成型規律,再用全三維流場計算分析來最佳化級內流場,並進一步調整靜、動葉的空間成型規律,以氣動最優為設計目標。

| |

| |

| |

| |

| |

| |

| |

| |

| |

| 葉身根截面出口喉寬:出口邊與相鄰葉身截面背弧的最小距離 |

| |

| |

| |

(1)葉型設計,沿葉高若干個特徵葉身截面的氣動設計

參見圖1、圖2:採用專用的通流設計程式設計了本末級葉片沿葉高各截面的基本葉型要素及安裝位置,沿葉高各基本葉型的特徵是:氣動特徵為根部為亞音速葉型、中部為跨音速葉型、頂部為超音速葉型。基本葉型的橫截面積沿高度單調減小,呈塔形變化,安裝角c1由85.13°單調減小到20.03°;從根截面到頂截面的面積AI變化規律為:3.82≥AI≥1.0,從根截面到頂截面的軸向寬度Xa變化規律為:4.749≥Xa≥1.0,從根截面到頂截面的弦長b1變化規律為:1.627≥b1≥1.0,從根截面到頂截面的最大厚度W1變化規律為:1.748≥W1≥1.0。基本葉型沿高度單調扭轉成型。基本葉型的出口幾何角α1沿高度單調可控地減小。採用全三維氣動分析程式分析並最佳化設計了各葉型截面沿葉高的成型規律,最終實現了該葉片級流場特性的最佳化。

動葉片頂截面以下的葉身部分設計了若干個典型截面型線,各典型截面之間的葉型採用型面光滑連線,高次樣條插值求出。超音速葉型截面是葉型設計的重點和難點。為了協調強度和氣動對葉型的制約,對葉型作了數次改進,最終基本實現了沿葉高等強度極限應力設計,同時滿足葉根強度和葉片氣動性能的要求。

動葉片流道中的流動特性複雜,沿葉高均存在從亞音速、跨音速、超音速流動變化,型線氣動特性的優劣是葉片設計成功的關鍵要素之一。以氣動性能最佳為目標,分別設計一套靜、動葉基本型線,基本型線常常不能滿足葉片的結構、強度、振動設計要求,在後續的葉片的結構、強度、振動設計時,可以對基型進行相似模化設計,這樣不僅可滿足結構、強度、振動設計要求,而且能保證氣動性能基本不變。

在完成基本葉型之上,就須進行末級葉片的流型及三維氣動分析研究。流型研究主要是在整缸(至少末三級)環境下,利用準三維方法來設計級的焓降、速比、反動度沿葉高分布等流型參數。在可控渦流型設計的基礎上,對靜動葉進行三維空間積迭設計。靜葉主要採用切向和軸向複合彎扭成型,以最高效率為目標;動葉主要採用動態重心重合且通過輻射線的扭轉成型設計,以葉片在工作狀態時離心力產生的彎應力(對葉身和葉根)最小及最高效率為目標。如前所述,氣動設計和葉片的結構、強度、振動設計相互耦合,有時是不可調和的,先進的末級長葉片設計就是要達到葉片的氣動特性和結構、強度、振動特性的良好協調,使葉片具有高的可靠性和高經濟性。因此葉片的三維氣動設計一般要經過許多方案的逐步最佳化得到。

(2)大剛度7叉葉根結構設計

在額定轉速3000轉每分下,採用Cr-Mo-V馬氏體鋼製成的單只葉片的離心力較大,約1.6×10kgf,由於空冷汽輪機末級動葉片負荷變化大,經過分析對比,最終採用了有較強承載能力的大剛度7叉葉根結構(見圖5、圖6),該結構能滿足葉片的安全性要求。該發明設計的葉根根徑為Dr,葉根軸向寬度為W,與葉片根部截面軸向寬度Xa之間滿足:W/Xa=1.145,葉根節距為T,整級葉片數Zd,且滿足:T=л*D/Zd。

(3)大離心載荷下的葉身結構強度振動特性設計

在工作狀態下,葉片各扭轉變截面的離心力產生應力非常高,而且受力狀態複雜,這對葉片的強度振動設計是一個極大的挑戰。這一部分設計時,將受到下列因素的相互制約。

為克服上述主要的制約因素,保持各截面的應力水平基本相當,從而最大限度地套用材料的強度極限。在保持各截面的形狀基本相似的前提下,來調整葉片的受力狀態和振動特性,最終使各制約因素相互協調。採用了全三維氣動和三維有限元強度弱藕合分析方法對該葉片進行了設計分析,最終最佳化設計了能滿足氣動特性和強度振動特性要求的葉身結構。葉身結構的強度特性為:葉身局部最大應力小於葉片材料的強度極限,局部最大應力與根截面平均應力之比小於2.3。

(4)大變形阻尼葉片的連線結構設計

由於在工作狀態下,葉片中上部分的截面相對於靜止狀態時有較大的扭轉變形,採用結構有限元分析方法最佳化設計了葉片的連線結構。其特徵為:設計了在葉身3上高度為LJ的位置開一圓孔2的結構(其中0.5<LJ/Ld<0.75),該圓孔2直徑φd滿足10毫米<φd<20毫米(見圖1),其是為放置一根半圓剖松拉筋結構(見圖3、圖3’)。該松拉筋結構的功能是在額定轉速時增加葉片的阻尼,大幅度降低葉片動應力,同時提高葉片剛性。設計了與葉身3自成一體的圍帶結構(見圖4),其厚度為H(8毫米<H<16毫米),自帶圍帶結構在氣動方面阻止了葉頂的橫向竄流和徑向流,在約轉速N1轉/分時,圍帶工作面(S1面)與相鄰葉片圍帶工作面(P1面)接觸,產生較大的壓應力F1,圍帶工作面與X軸(軸向)的夾角B1滿足關係式:A1=T1*COSB1,10°≤B1≤50°,在葉片工作時增加葉片剛性,使靜態下的自由葉片在額定轉速時較大地限制了葉頂的扭轉恢復,形成整圈約束結構,大幅度降低葉片動應力。連線結構的接觸轉速滿足關係式:0≤N1≤2200轉/分。工作面壓應力滿足關係式:0.0136<F1≤0.054倍材料的強度極限。

榮譽表彰

2014年11月6日,《空冷汽輪機末級動葉片》獲得第十六屆中國專利優秀獎。