《稻穀烘乾機組》是江蘇牧羊集團有限公司於2001年9月30日申請的專利,該專利的申請號為012631302,公告號為CN2502218,公告日為2002年7月24日,發明人是許永華、高峰,該專利屬於烘乾機的技術領域。

《稻穀烘乾機組》主要由提升機、烘乾機構、供風系統組成,稻穀由進料機構進入烘乾機構,依靠自身的重力緩慢由上向下移動,由供風系統配合,在移動中實現稻穀烘乾。該實用新型針對稻穀的特性,使穀粒內水份有足夠的時間,使其水份蒸發通道擴張、疏通,便於稻穀內水份的轉移,同時讓穀粒表層的溫度向中部轉移,消除穀粒因溫差存在而產生應力集中,避免稻穀爆腰。

2005年,《稻穀烘乾機組》獲得第四屆江蘇省專利項目獎銅獎。

(概述圖為《稻穀烘乾機組》摘要附圖)

基本介紹

- 中文名:稻穀烘乾機組

- 公告號:CN2502218

- 公告日:2002年7月24日

- 申請號:012631302

- 申請日:2001年9月30日

- 專利權人:江蘇牧羊集團有限公司

- 地址:江蘇省揚州市解放北路83號

- 發明人:許永華、高峰

- 分類號:F26B17/14

- 類別:實用新型專利

專利背景,發明內容,專利目的,技術方案,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

2001年9月前用於稻穀烘乾的烘乾機基本上由用於種子行業和其它穀物烘乾機轉化而來,大都採用順流烘乾,逆流冷卻。由於採用順流形式烘乾稻穀,高溫熱風與溫度較低的稻穀首先接觸,存在溫差較大,是能夠較大幅度地帶走水份,但是,從稻穀所含水份的組成(稻穀的水份分為外表的游離水和內部的結晶水)來看,所帶走的水份為外部的游離水,會造成稻穀乾燥過快,穀粒表面由於溫度過高可能會形成膠狀硬結,這一方面阻礙了穀粒內部水份向外表面的轉移,也會使穀粒內部溫度過高,導致內部蒸汽壓上升,當內壓升至足夠大時就容易產生爆腰。如在烘乾過程中沒有緩蘇或緩蘇時間不足,不能保證穀粒中的水份蒸發通道始終暢通,內部水份向表面轉移受到阻礙,此時如進行烘乾或冷卻,都將使穀粒內外的壓差加大,產生貫穿性裂紋,很容易形成爆腰或稻殼在機械性剝離中形成碎米,影響稻穀的烘乾品質。

發明內容

專利目的

《稻穀烘乾機組》的目的是設計一種能針對稻穀的特點,進行烘乾降水的稻穀烘乾機組,減少爆腰現象,提高烘乾後稻穀品質。

技術方案

《稻穀烘乾機組》主要由提升機、烘乾機構、供風系統組成。稻穀由進料機構進入烘乾機構,依靠自身的重力緩慢由上向下移動,由供風系統配合,在移動中實現稻穀烘乾。

該實用新型還設定了線上全程監測自動控制系統,包括分別布置在提升機、烘乾機構、供風系統的檢測機構,分別連線在提升機、烘乾機構、供風系統電路上的PLC控制器和人機對話觸控螢幕,在供風系統中的熱風風機控制電路中設有變頻器。對稻穀烘乾過程降水的有關參數進行線上檢測和利用檢測數據進行全自動控制,實現智慧型化,能有效地控制烘乾後稻穀的品質。

烘乾機構包括機座和機殼,機殼上部開設與提升機出口相連線的進料口,機殼下部開設出料口,在殼內由上而下布置進料層、預熱層、緩蘇層、烘乾層、緩蘇層、降溫乾燥層、緩蘇層、常溫冷卻層、排料層,排料層的出口連線三通閥,三通閥的另兩端分別連線出料管和提升機的進料口,供風系統通過風管分別連線至預熱層、烘乾層、降溫乾燥層,預熱層、烘乾層、降溫乾燥層的進風口分別設定溫度監測探頭,常溫冷卻層設有冷風進風口。

乾燥介質在機內分為四段。第一段為預熱升溫段,對剛進入烘乾機構的稻穀預熱升溫。第二段為乾燥降水段,有烘乾和緩蘇。第三段為降溫冷卻段,有降溫和緩蘇。第四段為常溫冷卻段,常溫空氣自下而上流動,糧食自上而下流動。

由於設有預熱階段,激活穀粒內部水份向表面轉移的通道,設有多級緩蘇階段,使穀粒內水份有足夠的時間向外錶轉移,穀粒內外溫度水份趨於平衡,避免穀粒內外壓差過大,有利於從內至外完全烘乾稻穀,減少爆腰或稻殼在機械性剝離中形成碎米的現象,提高烘乾的均勻性,提高稻穀的烘乾品質。同時,在排料層連線分流三通,當糧食達到烘乾要求後,讓糧食排出機外,形成一端進糧,另一端排糧的連續生產模式;若糧食的水份達不到烘乾要求,將分流三通的回流通道打開,讓糧食返回提升機的進料口,再次進入烘乾機構烘乾。

在進料層設定溢流口,並通過回流管連線至進料機構的進料口。當稻穀裝滿進料層後,可將多餘糧食通過該通道返回提升機進糧口,使機內的稻穀處於滿倉狀態,滿足烘乾機的工作條件,同時防止稻穀在進料層內堆積,影響其它部件的正常工作。

預熱層設有至少兩層交錯排列的角狀盒,預熱層的進風管與烘乾層的出風管連線,預熱層的進風口設有濕度監測探頭。將烘乾層排出的“廢氣”,經風管引入預熱層,通過角狀盒對該層內的稻穀充分加熱升溫,利用烘乾“廢氣”的餘熱對剛進入烘乾機的稻穀預熱升溫。“廢氣”的相對濕度較大,從稻穀中帶走的水份不多,主要作用是對稻穀加溫。稻穀在相對濕度較大,有一定溫度(相對低溫)的“廢氣”作用下“發汗”,稻穀的“發汗”使其水份蒸發通道擴張、疏通,便於稻穀內水份的轉移,同時讓穀粒表層的溫度向中部轉移,消除穀粒因溫差存在而產生應力集中,避免稻穀爆腰。

烘乾層設有兩側開設網狀通孔的進氣角狀盒和排氣角狀盒,進氣角狀盒與排氣角狀盒交錯布置。糧食在角狀盒外側自上而下流動,乾燥介質橫向流動,從一個網狀角狀盒流出,穿過糧層進入另一個網狀角狀盒內,並匯集於側面的風管中。通過改變氣流進入網狀角狀盒的順序,從而改變介質在機內的流向(正向和反向),達到使稻穀均勻受熱的目的,同時,稻穀在烘乾機構內的流動軌跡基本上是垂直的,這有利於糧層均勻下降,使稻穀在機內的乾燥降水時間基本一致。

附圖說明

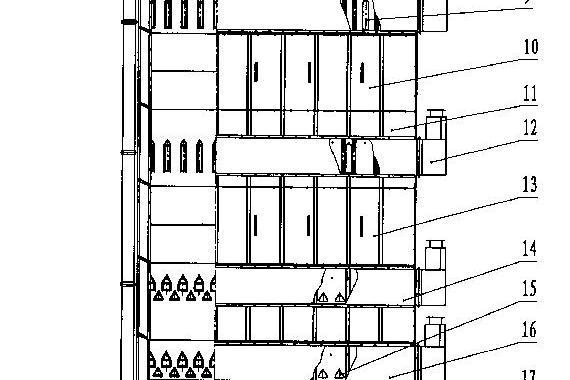

附圖1為《稻穀烘乾機組》的結構示意圖;

附圖2為工藝流程及控制示意圖。

權利要求

1、《稻穀烘乾機組》其特徵在於主要由提升機、烘乾機構、供風系統組成。

2、根據權利要求1所述機組,其特徵在於機組還包括線上全程監測自動控制系統,線上全程監測自動控制系統包括分別布置在提升機、烘乾機構、供風系統的檢測機構,分別連線在提升機、烘乾機構、供風系統電路上的PLC控制器和人機對話觸控螢幕,在供風系統中的熱風風機控制電路中設有變頻器。

3、根據權利要求2所述機組,其特徵在於烘乾機構包括機座和機殼,機殼上部開設與提升機出口相連線的進料口,機殼下部開設出料口,在殼內由上而下布置進料層、預熱層、緩蘇層、烘乾層、緩蘇層、降溫乾燥層、緩蘇層、常溫冷卻層、排料層,排料層的出口連線三通閥,三通閥的另兩端分別連線出料管和提升機的進料口,供風系統通過風管分別連線至預熱層、烘乾層、降溫乾燥層,預熱層、烘乾層、降溫乾燥層的進風口分別設定溫度監測探頭,常溫冷卻層設有冷風進風口。

4、根據權利要求3所述機組,其特徵在於進料層設定溢流口,並通過回流管連線至進料機構的進料口。

5、根據權利要求4所述機組,其特徵在於溢流口設有溢流量監測探頭。

6、根據權利要求3所述機組,其特徵在於進料層包括相向旋轉的雙絞龍。

7、根據權利要求3所述機組,其特徵在於預熱層設有至少兩層交錯排列的角狀盒,預熱層的進風管與烘乾層的出風管連線,預熱層的進風口設有濕度監測探頭。

8、根據權利要求3所述機組,其特徵在於烘乾層設有兩側開設網狀通孔的進氣角狀盒和排氣角狀盒,進氣角狀盒與排氣角狀盒交錯布置。

9、根據權利要求3所述機組,其特徵在於烘乾層內設有溫度監測探頭。

10、根據權利要求3所述機組,其特徵在於降溫乾燥層設有至少兩層交錯排列的角狀盒。

11、根據權利要求3所述機組,其特徵在於常溫冷卻層設有至少兩層交錯排列的角狀盒。

12、根據權利要求3所述機組,其特徵在於排料層包括料斗架、排料閥、出料絞龍。

13、根據權利要求12所述機組,其特徵在於在出料絞龍的出口處設有水份檢測機構,排料閥的控制電路中設定變頻器。

實施方式

《稻穀烘乾機組》的烘乾機構的機殼採用全金屬積木式結構,便於規模化生產,且易於現場安裝調試。共分10層,即,進料層4,預熱層6,烘乾層(一)8,緩蘇層10,烘乾層(二)11,緩蘇層13,降溫乾燥層(一)14,降溫乾燥層(二)16,排料層19,加一底座22,每一層均相對獨立,可在車間組裝成一個整體或拆分後現場組裝,層與層之間用螺栓聯接,簡單、方便、安全、可靠。

提升機1上端的出料口與進料層4一側上方的進料口相對接,提升機1下端連線三通閥3,三通閥3的一個接口連線排料層19的一個出口。

頂層是進料層4,內布置上方為敞開式的布料板,布料板的長度方向的兩個邊緣設定為具有一定角度的向外的折邊,下部有序地開有不同面積的卸料方孔,布置在靠近進料口的卸料方孔的面積按一定比例小於遠離進料口的卸料方孔面積。雙絞龍的一端分別連線在進料層4的前側板上,其外側板上還設有鏈輪、鏈條及張緊輪,並和提升機相連,雙絞龍的另一端分別連線在進料層4的後端的側板上,運轉時雙絞龍作相向運轉,雙絞龍的葉片分別設為左右旋向。進料層4遠離進料口的另一端開設溢流口5,並以回流管連線至提升機1的進料口。使稻穀進入後均勻分布,裝滿後可將多餘稻穀通過溢流口返回提升機進料口。

第二層是預熱層6,兩側分別連線進氣管和排氣管,內裝四層交錯排列的角狀盒(一)7、角狀盒(二)15,下層通入烘乾“廢氣”,上層排出熱風“廢氣”。

第三層上部是緩蘇層,下部是正向橫流烘乾層(一)8。橫流烘乾層(一)8內排列一排兩側開設網狀通孔的角狀盒9,進氣的角狀盒與排氣的角狀盒交錯布置,兩側分別布置進氣管和排氣管。

第四層是緩蘇層10。

第五層上部是緩蘇層,第五層下部是反向橫流烘乾層(二)11,角狀盒布置與正向橫流烘乾層(二)11相反。

第三層的橫流烘乾層(一)8和第五層的橫流烘乾層(二)11的排氣管與預熱層6的進氣管相連線。

第六層是緩蘇層13。

第七層是降溫乾燥層(一)14,上部內裝交錯排列的二層角狀盒,分別為角狀盒(一)7、角狀盒(二)15,在兩側交替開有角狀盒的進、出風口,兩側分別是進氣管和排氣管。下部為緩蘇層。

第八層是降溫乾燥層(二)16。上部的角狀盒布置與降溫乾燥層(一)14相同。下部為緩蘇層。

第九層是常溫冷卻層18,內裝四層交錯排列的角狀盒(一)7、角狀盒(二)15,兩側分別是進氣管和排氣管。

第十層是排料層。上部安裝料斗架和排料閥20,下部是出料絞龍21。排料閥中裝有槽形排糧機構,其上裝有抄板。當槽形排糧輪旋轉時,有一定容積糧食排出,且抄板可對糧層施以抄動,防止結拱。使糧食能均勻連續地排出。

機座22連線在排料層的底部,這樣提升機不要設地坑,沒有地坑積水的問題,便於其檢查和調節,更有利於烘乾機排料機構的檢查和清理。

該實用新型中的風網包括低溫風網、冷卻風網。

由熱風系統提供的高溫熱風在混合器中與外界冷風混合成為低溫熱風。低溫熱風由橫流烘乾層(一)、(二)8、11的進氣管進入風道,橫向穿過垂直流動的糧層後由出氣管進入集風道,然後進入預熱層的進氣管,由下而上對自上向下流動的糧食進行預熱升溫。最後經乾燥“廢氣”風機排出機外。

稻穀烘乾後的冷卻工藝採用二級降溫冷卻和一級常溫逆流冷卻。當糧食經二級橫流烘乾後,糧溫已經升高,若立即常溫冷卻,會使糧食表層與中心部分的溫差增加,易產生冷卻爆腰的現象。所以在冷卻風網設計中,增加了二級降溫冷卻工藝。第一級降溫冷卻是讓少部分熱風與大部分外界冷風在混合器內混合,產生溫度小於45℃的混合空氣。第二級降溫冷卻是讓更少量的熱風與外界冷風在混合器內混合,產生低於35℃的混合空氣。最後用外界的冷空氣,對糧食進一步冷卻降溫,使排出烘乾機糧食的溫度降低,達到規定標準,防止糧食烘乾後的冷卻爆腰。

該實用新型的線上全程監測自動控制系統:整個檢測控制系統包括1.實時監測乾燥過程中相關的溫度、濕度、流量等參數,2.對熱源及熱風風機進行監測和調節,3.對出料水份進行檢測,4.對排料裝置進行有效控制,5.溢流口溢流監測,6.乾燥介質超溫報警,7.對所有設備的運行狀態進行監測及故障狀態報警。

圖2中,“——”為電源控制線,“—--—”為信號控制線,“——”為介質進出線,“”為電動閥,“A”為測溫點,“B”為測濕點,⇒為介質流向,“→”為糧食流向。

該實用新型加強了各參數的線上檢測控制,提高自動化程度,將機電一體化運用於烘乾機領域,採用先進的觸控螢幕及PLC控制器,通過友好的全中文人機對話界面使烘乾機稻穀乾燥降水實行全過程的自動檢測與控制。

由監測的熱風溫度及糧溫參數對熱風爐的燃料進行線上控制,採用變頻技術對熱風風機進行線上控制,以保證烘乾所需要的溫度及風量,並將乾燥介質的溫度自動恆定在一定的範圍,保證烘乾介質的連續供給,減少能源的浪費。在排料層19的出料口設定水份監測探頭,對出料水份進行線上檢測,通過變頻技術自動控制排料裝置的轉速,保證出料的水份控制在規定的範圍內,保證出料的連續性,同時可根據進、出料的水份,控制出料裝置的轉速來調節烘乾機的產量。在頂層的溢流口5設溢流監測探頭,以保證烘乾機正常運行的進料量。在各進氣管設溫度探頭,對乾燥介質進行超溫報警,防止糧食過於烘乾以影響品質。對乾燥過程中相關的溫度、濕度、流量等參數進行線上監測,包括乾燥後的“廢氣”、大氣溫度、濕度,以提供控制參數和參考修正參數。該控制系統中還對烘乾機系統所有設備進行監測及故障狀態報警,所有的設備的運行狀況可直接查詢與控制。

榮譽表彰

2005年,《稻穀烘乾機組》獲得第四屆江蘇省專利項目獎銅獎。