專利背景

金屬凝固組織細化有利於提高金屬的綜合性能,針對凝固組織的細化,常用的方法是孕育、變質處理、微合金化或採用物理攪拌等。隨著凝固技術的不斷發展,許多新興的凝固組織控制工藝應運而生,其中外場處理對金屬凝固組織和固態相變的影響非常顯著,已取得了很大進展。外場處在節能節材條件下,減少對環境和材料本身的污染。

截至2005年10月,在外場處理中,主要有電源、磁場、振動、以及微重力和超重力場等,而電流和磁場又可分為非脈衝場和脈衝場,振動也可以分為超音波和機械振動。這些外場能不同程度地改善金屬凝固組織,只是其作用機理各不相同。如:在用脈衝電流和脈衝磁場對金屬熔體處理時,雖然脈衝電流的作用方式主要是讓脈衝電流通過金屬熔體來進行,而脈衝磁場的作用方式主要是讓脈衝電流通過金屬熔體外的磁場線圈來產生磁場作用,但由於電磁感應效應脈衝電流會同時在金屬熔體中產生感應磁場。同樣脈衝磁場也會同時在金屬熔體中產生感應電流,因此脈衝電流和脈衝磁場雖然從原始的處理方式來看有所區別,但從最後的作用來看是非常相似的,因而它們的作用機理都同樣可以從電流、磁場等方面來進行分析。

再如:用功率超音波對金屬熔體處理時,我們既可用傳統的方法來獲得超音波,也可以在超強磁場中外加超音頻感應電流,通過其相互作用使金屬熔體表面產生超聲振動從而獲得非接觸式超音波。使用傳統超音波產生方法導入金屬熔體時,因工具頭與金屬熔體的接觸而造成相互影響,不利其對熔點較高的金屬熔體進行處理。非接觸式超音波雖然沒有傳統超音波因接觸而產生的問題,但其對金屬熔體處理與傳統超音波對金屬熔體處理的明顯不同是其在金屬熔體中又增加了超強磁場的作用。因此通過超強磁場產生的非接觸式超音波對金屬熔體的作用就是由功率超音波和超強磁場兩者共用作用的結果。

在脈衝電流(或稱電脈衝)凝固細晶技術中,電流直接通過金屬熔體,這不僅影 響生產安全,而且當電流較大時會使金屬表面產生強烈波動甚至飛濺,造成連鑄結晶器內金屬液卷渣。在脈衝磁場凝固細晶技術中,雖然電流不直接通過金屬熔體,但是強磁場施加到金屬熔體後,會在金屬熔體產生感應電流,磁場強度較大時,強磁場也會使金屬表面產生強烈波動甚至飛濺,造成金屬液卷渣。

發明內容

專利目的

《磁致振盪細化金屬凝固組織的方法及其裝置》的目的是提供一種磁致振盪細化金屬凝固組織的方法及其專用裝置。

磁致振盪細化金屬凝固組織的技術不同於脈衝磁場和脈衝電流細化金屬凝固組織的技術。磁致振盪細化金屬凝固組織的技術也不同於超音波細化凝固組織的技術,前者無需設定與液態金屬接觸的變幅桿。與電磁感應超音波凝固細晶技術相比,無需向金屬熔體內部導入強電流和強磁場。

技術方案

《磁致振盪細化金屬凝固組織的方法及其裝置》中磁致振盪細化金屬凝固組織的方法,通過特殊設計的電路及作用線圈而構成的振盪發生裝置,導入超高頻脈衝磁場,在金屬熔體表面而非整個熔體產生磁致振盪,對金屬凝固過程產生作用直至凝固,改善金屬凝固組織並使其細化;該方法的特徵在於:被處理的金屬熔體在相關技術參數特殊設計的磁致振盪發生裝置作用下,在表面產生振盪;振盪發生裝置由一高壓脈衝電源作為供送電源,該高壓脈衝電源由充電系統、高壓脈衝電容、高頻開關、單層放電線圈構成;通過高頻開關的控制,使金屬凝固熔體表面產生頻率較高的強電磁脈衝振盪,在一定振盪強度下改變金屬凝固組織形態,細化晶粒;所使用的脈衝電源參數為:輸出電壓U=75~4000伏,脈衝寬度70~121微秒,實際作用頻率f=0.017~2赫茲。

《磁致振盪細化金屬凝固組織的方法及其裝置》磁致振盪細化金屬凝固組織的方法所用的一種專用裝置,其特徵在於該裝置包括有高壓脈衝電源、容納金屬液的砂型容器、溫度採集記錄系統、磁致振盪單層線圈和導體;高壓脈衝電源由充電系統、高壓脈衝電容、高頻開關構成;高壓脈衝電容通過高頻開關由導線與砂型容器外的單層線圈相連線,使高壓脈衝電容對單層線圈放電,在金屬熔體與放電線圈之間產生脈衝強磁場;盛有金屬熔體的砂型容器設定於環狀的磁致振盪單層線圈的中心位置,其一側設定有高壓脈衝電源,另一側設定有自動化的溫度採集記錄系統裝置。

《磁致振盪細化金屬凝固組織的方法及其裝置》方法的工作原理如下所述:

當砂型容器中的金屬熔體處於凝固過程中時,高壓脈衝電源中的高壓脈衝電容在高頻開關的控制下通過導線對設定於砂型容器外的環狀單層線圈放電;在金屬熔體與放電線圈之間產生脈寬極窄的脈衝強磁場,使金屬熔體表面產生感應電流,感應電流 和脈衝強磁場相互作用使凝固熔體表面產生脈寬極窄的受迫振盪。在這種快速變化的窄脈衝作用下,感應電流會產生趨膚效應,只集中在金屬熔體表面,同時感應電流還會禁止脈衝磁場,所以金屬熔體內部既沒有電流也沒有磁場的作用。但在金屬熔體表面,感應電流與磁場相互作用,使金屬熔體表面受向內的壓力,並向內部傳播,而當遇到對面的表面時,壓縮波就被反射,並變成弛波,這樣金屬熔體內就會產生磁致振盪。由於振盪頻率為超聲頻率,振盪強度很大時,甚至可能形成空化氣泡。同時通過高頻開關的控制,可產生重複率較高的磁致脈衝振盪。作用結果可顯著改變凝固組織形態,細化粗大晶粒組織,並消除比重偏析。

技術優點

(1)《磁致振盪細化金屬凝固組織的方法及其裝置》為新的外場處理技術,雖然其產生振盪的方法是通過電容放電產生脈衝磁場作用於熔體表面,但熔體內部既沒有磁場也沒有電流;

(2)《磁致振盪細化金屬凝固組織的方法及其裝置》方法所產生的非接觸式振盪解決了接觸式超音波導入高溫金屬熔液中所遇到的污染問題,同樣《磁致振盪細化金屬凝固組織的方法及其裝置》方法無需向金屬熔體內部導入強電流和強磁場,這就減少了工業化套用的障礙。

附圖說明

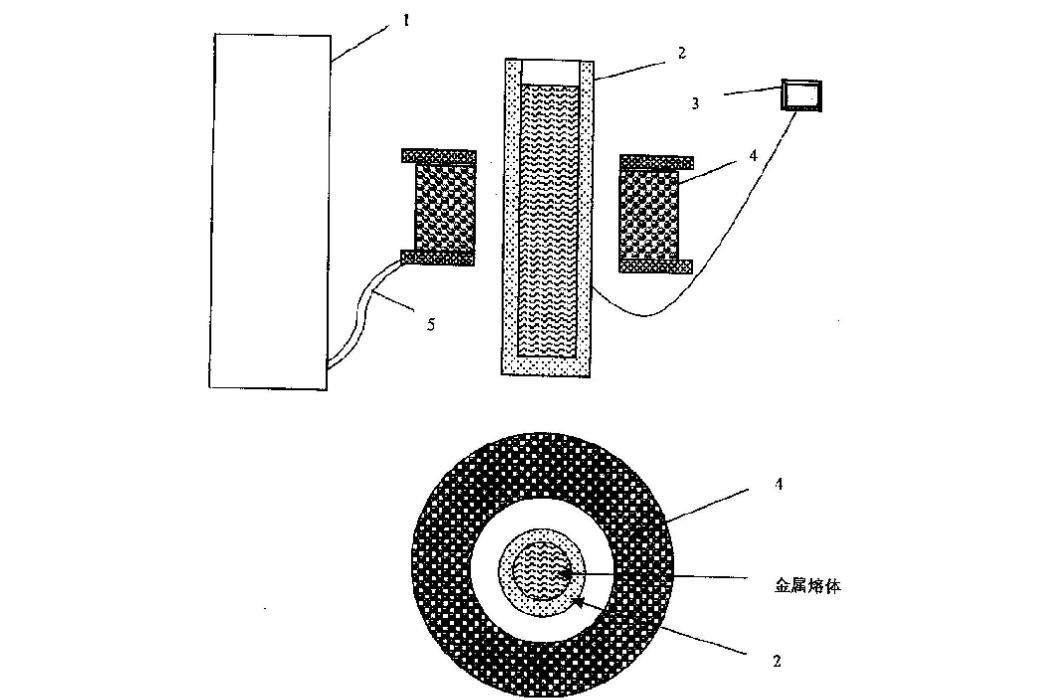

圖1為《磁致振盪細化金屬凝固組織的方法及其裝置》磁致振盪細化金屬凝固組織方法專用裝置的正視示意圖。

圖2位為《磁致振盪細化金屬凝固組織的方法及其裝置》磁致振盪細化金屬凝固組織方法專用裝置的俯視示意圖。

圖3為圖1中高壓脈衝電源的簡單電路圖。

圖4為未經處理的金屬純Al凝固組織的顯微照片。

圖5為經磁致振盪處理後的金屬純Al凝固組織的顯微照片(U=1775伏,f=1.2赫茲)。

技術領域

《磁致振盪細化金屬凝固組織的方法及其裝置》涉及一種磁致振盪細化金屬凝固組織的方法及其裝置,屬於金屬材料變質處理技術領域。

權利要求

1.一種磁致振盪細化金屬凝固組織的方法,通過特殊設計的電路及作用線圈而構成的振盪發生裝置,導入超高頻脈衝磁場,在金屬熔體表面而非整個熔體產生磁致振盪,對金屬凝固過程產生作用直至凝固,改善金屬凝固組織並使其細化;該方法的特徵在於:被處理的金屬熔體在相關技術參數特殊設計的磁致振盪發生裝置作用下,在表面產生振盪;振盪發生裝置由一高壓脈衝電源作為供送電源,該高壓脈衝電源由充電系統、高壓脈衝電容、高頻開關、單層放電線圈構成;通過高頻開關的控制,使金屬凝固熔體表面產生頻率較高的強電磁脈衝振盪,在一定振盪強度下改變金屬凝固組織形態,細化晶粒;所使用的脈衝電源參數為:輸出電壓U=75~4000伏,脈衝寬度70~121微秒,實際作用頻率f=0.017~2赫茲。

2.如權利要求1所述的磁致振盪細化金屬凝固組織的方法所用的一種專用裝置,其特徵在於該裝置包括有高壓脈衝電源(1)、容納金屬液的砂型容器(2)、溫度採集記錄系統(3)、磁致振盪單層線圈(4)和導體(5);高壓脈衝電源(1)由充電系統(6)、高壓脈衝電容(7)、高頻開關(8)構成;高壓脈衝電容(7)通過高頻開關(8)由導線(5)與砂型容器(2)外的單層線圈(4)相連線,使高壓脈衝電容(7)對單層線圈(4)放電,在金屬熔體與放電線圈之間產生脈衝強磁場;盛有金屬熔體的砂型容器設定於環狀的磁致振盪單層線圈的中心位置,其一側設定有高壓脈衝電源(1),另一側設定有自動化的溫度採集記錄系統裝置(3)。

實施方式

實施例1

參見圖1,《磁致振盪細化金屬凝固組織的方法及其裝置》磁致振盪細化金屬凝固組織方法中所用的一種專用裝置,包括有高壓脈衝電源1、容納金屬液的砂型容器2、溫度採集記錄系統3、磁致振盪單層線圈4和導體5;參見圖2,高壓脈衝電源1由充電系統6、高壓脈衝電容7、高頻開關8構成;高壓脈衝電容7通過高頻開關8由導線5與砂型容器2外的單層線圈4相連線,使高壓脈衝電容7對單層線圈4放電,在金屬熔體與放電線圈之間產生脈衝強磁場;裝有金屬熔體的砂型容器設定於環狀的磁致振盪單層線圈的中心位置,其一側設定有高壓脈衝電源1,另一側設定有自動化的溫度採集記錄系統裝置3。

所使用的脈衝電源參數為:輸出電壓U=75~4000伏,脈衝寬度70~121微秒,實際作用頻率f=0.017~2赫茲。

利用《磁致振盪細化金屬凝固組織的方法及其裝置》,對金屬純Al所作的實驗,其試驗情況及結果敘述如下:

將工業用純度為99.99%的0號純鋁放置於電阻爐中進行熔化,在800攝氏度溫度時保溫10分鐘,然後從砂型容器頂部注入;砂型的規格為φ50×150毫米;同時開啟振盪發生電路,產生頻率為1.2赫茲、電壓為1775伏的磁致振盪,使其對熔體施振,直至金屬鋁熔體完全凝固。

經電子顯微鏡檢測,可發現磁致振盪後的純金屬鋁錠中絕大部分凝固組織為均勻細化的等軸晶。

參見圖3和圖4,可見未處理的純鋁金屬凝固組織和經磁致振盪處理後的純鋁金屬凝固組織有著明顯的差別,後者具有大量分布均勻的細小晶體。

專利榮譽

2021年6月24日,《磁致振盪細化金屬凝固組織的方法及其裝置》獲得第二十二屆中國專利優秀獎。