基本介紹

- 中文名:硫酸鹽製紙漿法

- 外文名:Sulphate pulp method

- 主要成分:氫氧化鈉、硫化鈉

- 用途:造紙

- 本質:化學與機械方法結合使用

- 反應溫度:170℃

背景介紹,製漿介紹,硫酸鹽製紙漿法製漿機理,蒸煮液的回收,

背景介紹

木材是造紙的主要原料。為了將木材碎屑轉變成有用的紙製品,得將碎木屑中的許多化合物溶解於鹼溶液,以便與組成木材主體的纖維素纖維分開。除去這些化合物是困難的,需要化學處理和物理加工。

木材的主要成分是纖維素和木質素。纖維素可分成兩種,即不溶部分(α纖維素)和鹼性可溶部分(半纖維素)。木質素形成木材的結構強度,但在製造優良的紙張時,應該將它與纖維素分開並除去,這種天然形態的木質素是一種複雜的、高度不溶性的聚合物,必須加以分解,直到它的分子量和結構特性變為可溶性的。碎木屑經化學處理能使木質素降解。由於紙張的許多性質與產品中纖維素的分子量有關,所以控制木質素的降解反應是極為重要的。

製漿介紹

製漿是利用化學的方法,機械的方法,以及兩種方法相結合的方法,除去紙漿原料木材及其他植物纖維原料中的木素、碳水化合物等非纖維物質,纖維解離製成粗漿,再經洗滌、篩選、淨化或進一步漂白精製成用於製造紙張和紙板的紙漿。

採用以氫氧化鈉、硫化鈉為主要成分的蒸煮液蒸煮纖維原料製漿工藝是重要的製漿方法之一,是化學製漿中鹼法製漿的一種,稱作硫酸鹽紙漿。起源於18世紀,100多年來其工藝改變不大,但其操作單元、設備、自控、鹼回收等技術有了長足的進步。百年來仍能占據紙漿製造的主要地位,其紙漿產量約占紙漿總產量的70%,這和以下原因有關;

1、對纖維原料的適應性強,能適用所有紙漿纖維原料;

2、紙張強度好,為各種紙漿所不及;

3、能源消耗少,設施完善的硫酸鹽紙漿廠能達到能源自給;

4、鹼回收技術完善,黑液的污染問題已圓滿解決。

硫酸鹽製紙漿法製漿機理

硫酸鹽製漿的工藝過程為:木片和藥液送入蒸煮器,在170℃溫度下保持90分鐘,蒸煮後的漿料經噴放、回收蒸汽、洗滌後得到硫酸紙漿,廢液經回收、提取、蒸發、燃燒、苛化得到氫氧化鈉和硫化鈉的白液,再用於木片的蒸煮過程。

1、蒸煮藥劑:蒸煮藥劑由氫氧化納和硫化鈉(稱為白液)組成,氫氧化鈉濃度大約為1.0mol/L,硫化鈉為0.2 mol/L,藥液的pH值13.5~14.0,藥液的活性成分為OH和HS;

2、蒸煮液的浸透:蒸煮過程是多相反應,硫酸鹽法蒸煮液向木片內的浸透為毛細管作用下的壓力浸透和濃度差為推動力的擴散過程,藥液在木材內的浸透通路主要靠細胞腔和紋孔。藥液浸透對蒸煮的影響明顯。不同纖維原料的藥液浸透速度差別很大,樹脂含量多和比重大的樹種難浸透;

3、脫木質素反應:木素結構中醚鍵約占一半以上,硫酸鹽蒸煮中醚鍵都可斷裂,生成能溶於蒸煮液的化合物,達到脫除的木素的目的;

4、碳水化合物的反應:鹼性條件150℃以下為剝皮反應,150℃以上則發生聚糖苷鍵的無規則斷裂,木聚糖溶解被脫除,

在鹼性條件下脫木素的同時,纖維素和半纖維素在蒸煮液中受到破壞和降解,纖維素在蒸煮液中也可以發生水解降解,使聚合度下降,從而影響紙張的強度。

蒸煮液的回收

在硫酸鹽製紙漿法中,每磅碎木屑與3磅稱為蒸煮液的溶液混合。所得到的混合物加入蒸煮鍋,經蒸煮後木質素降解,使其可溶於鹼。蒸煮過程中將碎木用轉變成紙漿,紙漿離蒸煮鍋後用熱水洗滌以除去廢液。蒸煮鍋中也會生成木質素的分解產物,以及油脂、松香酸鹽類。然後將紙漿漂白增亮或直接送去造紙。

為使硫酸鹽製紙漿過程更為經濟,一定致從洗滌水和廢煮液中回收蒸煮過程的化學物質,洗滌水和廢燕煮液混合起來叫作稀黑液,經蒸發後便成濃黑液,濃黑液送去燃燒,燃燒得到的灰分或殘渣中含有有價值的蒸煮化學晶。黑液燃燒所產生的熱量用於產生蒸汽,蒸汽供蒸發過程使用。

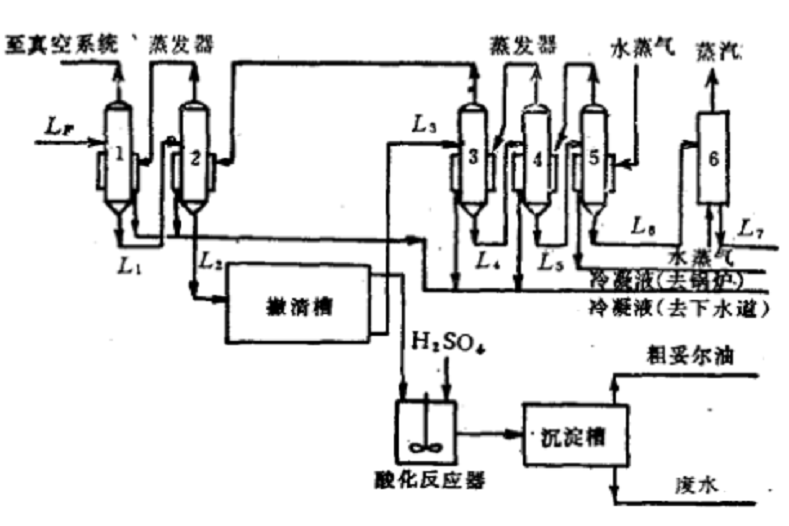

為使稀黑液轉變成可燃燒物,要將紙漿洗滌器來的比較稀的液體在兩組蒸發器中濃縮。在第一組,固體濃度由11.6%增至25%(所謂固體指的是蒸煮過程中的無機物質和木質素、纖維素降解生成的有機物。)要想從第一組蒸發器出來的濃縮液中回收有價值的非木質素副產物(松香和脂肪酸),得將這種濃縮液加入撇油槽,在槽中得到兩相,一相富含粗妥爾油,另一相富含大部分蒸煮化學品。富妥爾油相從撇油槽的液面上撇去,含蒸煮化學品的水相從撇油槽放出送到第二組蒸發器,將固體含量增至65%。

從最後一台蒸發器出來的濃溶液,送到回收爐,將溶解的有機固體燃燒,產生的熱量用來產生蒸汽,得到熔融蘇打灰(碳酸鈉)殘渣和硫化鈉,將這些鈉化合物溶於水成為綠液,綠液用石灰(氧化鈣)處理後,蘇打灰轉變成苛性鈉(氫氧化鈉)。所用的石灰是用迴轉窯將碳酸鈣煅燒後逐出CO2而得到回收。

蒸發器