簡介

目前,國內外廣泛使用的篩分、破碎機械都是單功能設備,它們各自承擔著不同的篩分和破碎任務。篩分機和破碎機分層布置,占用面積大,成本高、耗能高,同時它們又不能充分密封,現場粉塵瀰漫,給安全和生產帶來了很大隱患,不符合國家的環保政策。

國內外輸煤系統中採用的有反擊式破碎機、環錘破碎機、對輥式破碎機和錘擊式破碎機等,採用這幾種傳統破碎設備破碎物料時,如果沒有提前篩分直接破碎,則破碎機布料不均勻,齒板齒環或錘頭偏磨,磨損快等現象,出料粒度不能保證。若用於破碎煤,送進流化床鍋爐燃燒,那么還會降低鍋爐的燃燒效率,容易使爐膛底部結焦,影響鍋爐的燃燒效果。布料不均勻,齒板齒環或錘頭偏磨,磨損快、粒度難以保證、容易黏堵、過粉碎量大等現象是傳統破碎機普遍存在的問題。為探求解決方案,介紹一種創新型篩分破碎一體機。

無塵篩碎一體機裝置

無塵篩碎一體機採用三級破碎和篩分組合模式,一級破碎組件在結構上裝配有強制送料裝置,物料粗破後不出現黏堵現象,二級破碎組件配合粗破,三級破碎組件採用錘擊式的破碎方式,在結構上配置有強制送料裝置,保證物料不黏堵。3 個破碎輥組件均能方便、快捷的調節轉子與篩輥之間的間距。在有硬物或者柔性物料進入破碎腔時,錘頭可自動避讓,最大限度的保護設備。

(1)設備工作流程

如圖1 所示。

無塵篩碎一體機以電能為動力,由一級電動機、二級電動機、三級電動機和篩輥電動機驅動一級破碎輥、二級破碎輥、三級破碎輥、篩輥和一級反擊輥組成。由一級破碎輥、反擊板、一級反擊輥組成一級破碎腔,物料從入料口進入,下落至一級破碎腔,被高速轉動的一級破碎輥破碎,下落到篩輥面上,期間一級電動機根據實際受力情況調整轉速,經過篩輥的篩分分離,小顆粒物料通過篩輥之間的間隙下落到輸送帶上;大顆粒物料繼續被篩輥輸送,進入二級破碎輥與篩輥組成的二級破碎腔,二級電動機根據實際受力情況調整轉速, 被高速轉動的二級破碎輥破碎,同時,小顆粒物料通過篩輥之間的間隙下落到輸送帶;大顆粒物料繼續被篩輥輸送,進入三級破碎輥與篩輥組成的三級破碎腔,三級電動機根據實際受力情況調整轉速,被三級破碎輥破碎成需要的粒度顆粒,從三級破碎輥底部下落到輸送帶;安裝在無塵篩碎一體機底部的膠板與下方的輸送帶緊貼,組成緊密的腔體,避免粉塵外泄。安裝在無塵篩碎一體機上面的抽風口外接抽風除塵裝置, 使無塵篩碎一體機內部形成負壓, 吸附無塵篩碎一體機內部的及下方膠板緣與輸送帶之間的粉塵,保證粉塵不會外泄。該無塵篩碎一體機是一種連續破碎、連續篩分、高效無塵的無塵篩碎一體機械設備。

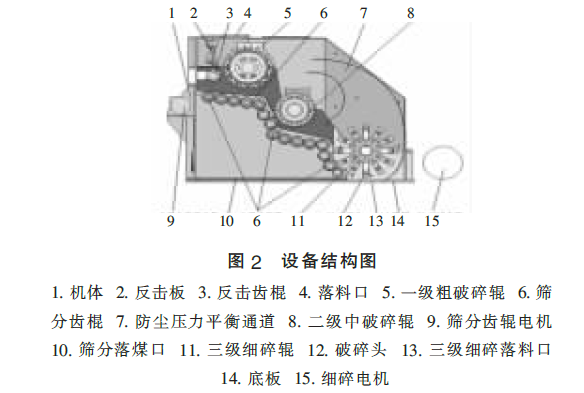

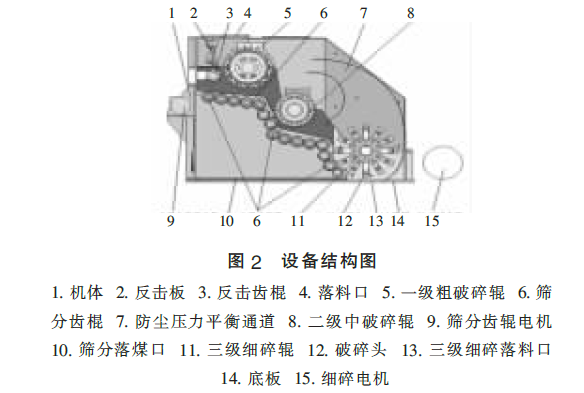

內部結構如圖2所示。

該設備具有組合破碎比大、不用振動篩、對破碎物料水分無任何要求,且不黏不堵、過粉碎量少、噪音小、振動小、粉塵少、能耗低、占地面積小、維修方便等優點。是節能、環保、高效的破碎設備。

(2)設備傳動方式

如圖3所示。

無塵篩碎一體機由三級破碎輥、篩機組件、固定機架和上蓋機架等組成。篩機組件由機體、篩輥等工作部分組成,減速電機通過鏈條傳動帶動篩輥同向轉運。電動機通過強力三角帶帶動二級粗破轉子與三級錘式細碎轉子運轉,一級轉子通過輸送帶傳動與二級轉子同速運轉。3 個破碎轉子與篩輥間隙調節通過機械機構調節實現,一級粗破反擊齒輥由減速機通過聯軸器傳動、篩輥由減速機通過鏈條傳動。

無塵篩碎一體機裝置優勢

無塵篩碎一體機運行在設備安全性、穩定性、可靠性方面高於同類燃煤破碎機,且在振動、噪聲方面低於同類燃煤破碎機。破碎後的煤粒合格率高,且能夠提高鍋爐熱效率。動力齒輥篩分具有布料功能,消除了物料對設備的偏磨現象; 電功耗比相同處理量的破碎機低30%~50% ;設備自身帶有除塵裝置,能夠降低排料口的鼓風量,達到綠色環保要求。無塵篩碎一體機的自動控制系統具有自控、連鎖、檢測、監測、控制、報警等功能,有效地提高了設備的安全性和可靠性。設備具有以下特點:

①破碎煤粒合格率高,小於30 mm 粒徑的煤粒合格率達到100%,無重複破碎。無塵篩碎一體機破碎煤粒合格率達到100%,這一優點是基於其特殊的技術結構和設計。其採用三輥破碎,使煤塊被逐級破碎,第1 輥將300 mm 粒徑的煤塊破碎到150 mm, 第2 輥將150 mm 粒徑的煤塊破碎到80 mm,第3 輥將80 mm 粒徑的煤塊破碎到30 mm。各級破碎輥根據粒度不同採用不同的破碎方式,三輥破碎緊密融合,能發揮出最大破碎效率。第1 輥採用粗齒輥破碎,第2 輥採用中齒輥破碎,第3 輥採用錘擊式破碎。

在每一級破碎輥下面均有輥式篩分,能及時將破碎過程中產生的小於30 mm 粒徑的煤粒分離,使得符合要求的30 mm 粒徑煤粒不被重複破碎,減少了破碎機的阻力,降低了破碎輥的功率。粗齒輥對大塊煤的破碎效率最高,中齒輥對中度塊煤的破碎效率最高,錘擊破碎輥對小塊煤的破碎效率最高,最大化地發揮各自的優勢,達到高效破碎。各級破碎下部均配置齒輥式篩分機,配合破碎輥將各級破碎的合格顆粒及時篩分分離出來。設備有效杜絕了大顆粒煤通過的可能性,另外破碎齒板、篩環等採用了高強度、高韌度、高耐磨度合金鋼,保證了設備內部難以產生大顆粒煤通道,從而保證煤粒的合格率。第3破碎輥具有特殊錘擊結構, 其破碎錘頭是面狀接觸破碎,相對破碎面大,抗磨力強,還具有退步緩衝功能。

②獨特的動力齒輥篩分機,解決了物料嚴重堵塞設備的問題,適應性更強齒輥篩分單元是由電機驅動的轉動齒輥組成,篩分煤粒的大小由動力齒輥之間的間隙決定, 轉動的齒輥之間具有互相刮削、排料功能,使黏結的燃煤被齒輥刮削通過,保持齒輥間隙表面光潔,具有動態篩分特性,是一種動態齒輥篩分裝置。這種動力齒輥對付黏性、水分大煤質的動態篩分有極強的適應性,不會出現煤堵塞篩分齒輥的現象,徹底解決了燃煤物料堵塞的嚴重問題。

③使用設備安裝運行空間小,具有除塵裝置,防止煤粉外泄污染環境。不需要破碎樓,節約破碎樓投資。無塵篩碎一體機高度集成化,可以安裝在軌道上,可長期露天工作,可以移動。也可與斗輪堆取料機配套使用。設備設計和製造具有較強的密封性,並且有除塵裝置,使破碎機內部形成微真空,降低排料口地鼓風量,從而降低粉塵的外泄,不會對環境造成粉塵污染。

④破碎部件採用高強度、高韌度、高耐磨度合金鋼,大幅度延長了使用壽命破碎部件反擊板、各級破碎齒輥、錘頭、篩分齒環等的材質是鉻鉬合金,齒部經高溫淬火硬度為HRC45-50 而具有高硬度和強耐磨性;齒根部硬度為HRC22,具有高韌性、高強度,屈服應力達到345 MPa以上;連續運行壽命達到20000h 以上。錘頭單向面連續運行壽命達到4000h以上, 調換錘頭方向還能再工作4000h,其實際壽命達到8000h,因而極具高耐磨、壽命長的特性。由於破碎部件的壽命得到延長,整機的壽命也同步延長,設備總體壽命得到大幅延長。

⑤採用PLC 自控,具有自動控制功能,提高了設備的安全性、穩定性。機械和電氣系統具有自控、連鎖、檢測、監測、控制、報警功能。機械運行時出現超負荷後,通過電氣系統及其檢測、自控系統會自動調節超負荷部分機械的上下工序,使設備在超負荷設定時間內通過連鎖等自行調節,降低至正常負荷,並報警;如果超出設定不能自行調節負荷至正常,自控系統會停止設備運行,並報警,等待外部處理故障;軸承、電機等主要部件具有溫度檢測、監測及其自動控制; 以PLC為核心組成自動控制系統,如需要可與外部進行聯網,納入工廠自動控制系統;自控系統提高了設備的安全性和穩定性。

⑥維修維護更簡便

如圖4 所示,從無塵篩碎一體機的結構看出,由功能部件組合集成,檢查、拆卸、裝配、更換等維修維護方便。無塵篩碎一體機主要組成部件是機架、上蓋、反擊板、一級粗破碎輥總成、二級中破碎輥總成、錘擊細碎總成、篩分總成、電機減速機和傳動皮帶等。這些主要部件構造總成等可以從機架上以單體方式獨立拆除或安裝,維修維護方便、勞動強度低;各運轉部件均有潤滑油加注裝置、加注口、加注點,日常維護中設備潤滑方便。

設備套用經濟性分析

(1)把達到粒度要求的物料提前篩分,降低了後方細碎機的負荷,配套電機功率低,節省電能;

(2)破碎機易損件壽命提高一倍,節省了維護、檢修成本;

(3)篩分布料機和破碎機一體化設計,節省了破碎樓建設費用;

(4)出料粒度的保證及降低物料的過破碎現象,降低了鍋爐的飛灰含炭量及底渣含炭量,提高了鍋爐運行效率。

無塵篩碎一體機具有獨立自動控制系統, 能夠通過接口與外部聯網進行數據傳輸交換或進行聯網集散式自動控制,將各種資料、技術指標、參數、數據等信息傳到外部控制中心,實現智慧型化。使工業過程和運行管理智慧型化程度不斷提高, 篩碎一體機能夠適應智慧型化的需要。

設備設計和製造具有密封性,並且有除塵裝置,使破碎機內部形成微真空,將落煤口處的煤粉吸入,通過袋式除塵器除塵,不會對環境造成粉塵污染。設備運行的振動、噪音低於國家標準,節省電能、易耗品用量少,符合國家綠色環保要求。

無塵篩分破碎一體機致力於將現代先進科技與先進的技術相結合,通過不斷研發和改進設備,保持其高品質高性能的市場定位和領先地位。傳統的一般分3 層樓進行布置,頂層裝粗破機,中間層裝滾筒篩分機,底層是細碎機,無塵篩分破碎一體機,新式的篩分破碎一體機放在同一層進行布置, 節省了破碎樓建設費用, 同時一體機的齒輥篩分機運行時相互刮削,不黏不堵,故對物料水分沒有任何要求。套用在火力發電廠和煤化工、鋼鐵廠、造紙、製糖等相關有自備電廠的企業。項目實施的成功經驗對這些行業輸煤系統採用篩分破碎一體機具有很高的參考價值, 項目的技術成果將具有廣闊的推廣套用空間。