矽石性質

物理性質

二氧化矽又稱矽石(石英砂),化學式SiO2。自然界中存在有結晶二氧化矽和無定形二氧化矽兩種。結晶二氧化矽因

晶體結構不同,分為

石英、鱗石英和

方石英三種。純石英為無色晶體,大而透明稜柱狀的石英叫水晶。若含有微量雜質的水晶帶有不同顏色,有

紫水晶、茶晶、

墨晶等。普通的砂是細小的

石英晶體,有黃砂(較多的鐵雜質)和白砂(雜質少、較純淨)。二氧化矽晶體中,矽原子的4個價電子與2個氧原子形成4個共價鍵,矽原子位於正四面體的中心,4個氧原子位於正四面體的4個頂角上,整個晶體是一個巨型分子,SiO2是表示組成的最簡式不表示單個二氧化矽分子,僅是表示二氧化矽晶體中矽和氧的原子個數之比。SiO2中Si—O鍵的鍵能很高,熔點、沸點較高(熔點1723℃,沸點2230℃)。自然界存在的

硅藻土是無定形二氧化矽,是低等水生植物硅藻的遺體,為白色固體或

粉末狀,多孔、質輕、鬆軟的固體,吸附性強。

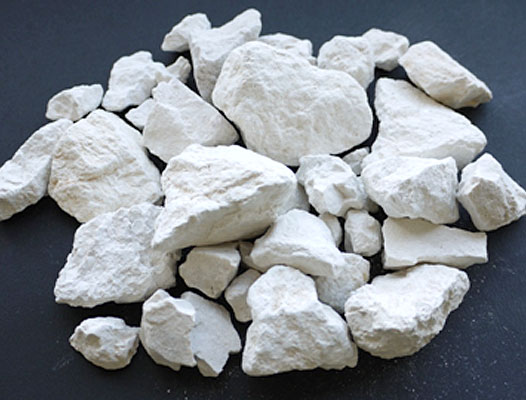

矽石

矽石 化學性質

酸性氧化物、矽酸的酸酐。

化學性質很穩定。不溶於水也不跟水反應,不跟一般的酸起作用。能與氟化氫氣體或氫氟酸反應生成四氟化矽氣體。SiO2+4HF SiF4↑+2H2O有酸性氧化物的其它通性,高溫下能與鹼(強鹼溶液或熔化的鹼)反應生成鹽和水。常溫下強鹼溶液與SiO2緩慢地作用生成相應的

矽酸鹽。強鹼溶液能腐蝕玻璃,故貯存強鹼溶液的

玻璃瓶不能用磨口玻璃塞,若採用玻璃塞(玻璃中含SiO2),會生成有粘性的矽酸鈉,將玻璃瓶塞和瓶口粘結在一起。玻璃瓶內不能久放濃鹼液。高溫下二氧化矽與鹼性氧化物或某些金屬的碳酸鹽共熔,生成矽酸鹽。SiO2+CaO CaSiO3(煉鐵

造渣)將此高溫下熔融狀態的矽酸鈉降溫、冷卻,可得石英玻璃,它有良好的透過紫外線性能,可作水銀燈罩、耐高溫的

化學儀器、石英坩堝和光學儀器等。來源多由

岩漿熱液形成的或

沉積形成。

性質評價

外觀性質

外觀性質主要是矽石的外形、斷面、顏色、光澤、夾雜物等。通過外觀,可以初步判定矽石是結晶矽石還是膠結矽石,是否是脈石英等。

結晶矽石外觀一般呈乳白色、灰白色、淡黃色以及紅褐色。有鮮明的光澤,斷面平滑連續,並帶有銳利稜角,硬度、強度都很大。脈石英呈緻密塊狀,純白色,半透明,發

油脂光澤,斷面呈

貝殼狀,石英結晶顆粒多在2mm以上,肉眼可辨。

膠結矽石外觀有白色、灰白色、黃灰色、黑色、紅色等,斷面緻密,呈貝殼狀,沒有明顯的粒狀組織結構,斷面的銳棱不明顯,幾乎沒有光澤。

優良的矽石應該呈緻密塊狀,有時有貝殼狀或鱗狀斷面,沒有明顯的

層狀結構,在層與層之間沒有夾雜物,並且不帶石灰石外殼。其顏色取決於雜質,通常鐵質化合物使矽石呈紅褐色,有機物雜質則使矽石帶灰色、黑色等。

組織結構

研究矽石的微觀組織結構對評價矽石的質量很重要。用它可以正確判定矽石的結晶類型、石英顆粒的大小與分布、雜質及分布狀況。我國主要產地矽石的

顯微結構特徵如表1-5所列。

表1-5矽石的顯微結構特徵

產地 | 分類 | 顯微結構特徵 |

山西五台 | 膠結矽石 | 細晶結構為主,晶粒大小以0.005~0.01mm為主,結晶小,孔隙多,雜質量較多 |

遼寧石門 | 結晶矽石 | 以鑲嵌結構為主,晶粒大小一般為0.2~0.6mm,最大為0.3mm,晶粒大小比較均勻,雜質較少 |

山東王村 | 結晶矽石 | 以齒狀結構為主,晶粒大小在1mm左右,晶粒大小不均勻,雜質也較多 |

河南鐵門 | 結晶矽石 | 以鑲嵌結構和齒狀結構為主,晶粒為0.15~0.25mm,雜質較少 |

江蘇江陰 | 結晶矽石 | 以鑲嵌結構為主,晶粒大小為0.1~0.2mm,有少量雜質 |

湖南湘鄉 | 結晶矽石 | 以鑲嵌結構為主,晶粒大小為0.8~1.0mm,最大為1~1.5的粗晶 |

內蒙包頭 | 結晶矽石 | 以粒狀鑲嵌結構為主,晶粒大小為0.2~0.5mm,另一種為0.4~0.7mm,晶粒大小不均勻 |

重慶 | 結晶矽石 | 全晶質粒狀結構,晶粒大小以0.1~0.5mm為主。大小顆粒不均。大結晶之間接觸平滑,膨脹大,雜質較多 |

根據矽石的顯微特徵在一定程度上可以判斷矽石的加熱性質與轉變情況,為制磚提供工藝依據。膠結矽石的活性較大,其轉變速度比結晶矽石快;膠結物愈多,其轉變速度愈快。石英顆粒的粗細及變形程度也影響轉變速度,一般結晶顆粒粗大的較細小的慢。對於結晶矽石,如果石英結晶比較小,粒度大小不一,並以鋸齒狀結構交錯緊密結合,則煅燒時容易轉變,膨脹也不大,並且不易鬆散;如果矽石的石英結晶較大且直徑大小接近並呈圓形,則燒成膨脹大,轉變慢,易鬆散,燒成容易產生裂紋,矽磚的氣孔率高,強度低。

化學成分與耐火度

矽石中SiO2是主成分,Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、TiO2等均為雜質。矽石的化學成分愈純,SiO2含量愈高,其耐火度也愈高。一般要求:SiO2≥96%,Na2O+K2O≤0.2%~0.4%。

Al2O3的存在除增加矽石在高溫下形成液體的趨勢外,還會延緩矽石的分解。Al2O3含量多時還會顯著降低磚體的荷重軟化點,Al2O3為2%,荷重軟化點降低125°C;Al2O3為6%時,則降低275°C。因此,一般控制Al2O3<1.3%,生產優質矽磚時則需要<0.5%。Na2O、K2O是很強的

熔劑,一方面它是顯著降低矽石的耐火度,另一方面它們又能促進石英的轉變,對Na2O+K2O的要求是一般不超過0.2%~0.4%。Fe2O3、CaO、MgO等雜質對矽石質量的影響不像K2O、Na2O、Al2O3那樣大,如果它們呈分散狀態存在,可視為有益組分。TiO2不影響石英的轉化,但研究表明添加金紅石(TiO2)的降低矽磚的氣孔率,提高

體積密度,促進燒結,從而提高矽磚導熱率,並改善熱震穩定性,此點對焦爐用矽磚尤為有用。實踐證明,加入1.5%的金紅石效果較好。如果單用化學成分和耐火度來決定矽石質量的優劣,那是不夠的,還必須考慮其組織結構、煅燒性質等因素。有些矽石原料,如脈石英,化學成分很純,耐火度很高,但不是製造矽磚的理想原料,因為它結晶顆粒大,膨脹性高,石英難於轉化,而且燒成時易開裂。

中國主要產地的矽石化學成分與耐火度如表1-6所列。

表1-6矽石的化學成分及耐火度

產地 | 矽石類型 | 化學成分/% | 耐火度

/°C | | | | | |

SiO2 | Al2O3 | Fe2O3 | CaO | MgO | LiI | | | |

遼寧石門 | 結晶矽石 | 98.62 | 0.35 | 0.58 | 0.09 | 微 | 0.22 | 1730~1750 |

河南鐵門 | 結晶矽石 | 98.47 | 0.42 | 0.63 | 0.18 | 0.13 | 0.17 | 1750~1770 |

山東王村 | 結晶矽石 | 97.07 | 0.51 | 0.82 | 0.07 | 0.37 | 0.39 | 1750 |

山西五台 | 膠結矽石 | 95.72 | 1.61 | 1.80 | 微 | 0.29 | 0.16 | 1690~1710 |

江蘇江陰 | 結晶矽石 | 97.88 | 0.31 | 0.46 | 微 | 0.31 | 0.10 | 1730~1750 |

浙江杭州 | 結晶矽石 | 98.04 | 0.67 | 0.65 | 微 | 0.21 | 0.04 | 1730~1750 |

安徽合肥 | 結晶矽石 | 98.62 | 0.56 | 0.31 | 0.08 | 0.20 | 0.10 | - |

湖南湘鄉 | 結晶矽石 | 98.42 | 0.34 | 0.96 | 0.28 | 微 | 0.08 | 1730 |

重慶 | 結晶矽石 | 98.84 | 0.40 | 0.47 | 0.04 | 0.07 | - | 1730~1750 |

廣西柳城 | 結晶矽石 | 99.14 | 0.40 | 0.05 | 0.10 | - | - | 1750 |

吉林江密峰 | 脈石英 | 98.48 | 0.06 | 0.38 | 0.07 | 0.05 | 1.00 | 1770 |

內蒙包頭 | 結晶矽石 | 97.75 | 1.60 | 微 | 0.15 | 0.13 | 0.39 | 1730~1750 |

緻密程度與轉變速度

矽石的緻密程度、轉變速度與制磚工藝密切相關。不緻密的矽石不能用於製造重要用途的矽磚,但可以細磨成粉後與緻密矽石配合使用,而多孔的矽石則不能用於製造矽磚。膠結矽石的轉變速度較快,結晶矽石的轉變速度一般較慢或極慢。用於矽磚配料時,快速轉變的矽石

燒成溫度應降低,

礦化劑的加入量也應適當減少;對於較難轉變的矽石,應採用細顆粒配料並加入適量的礦化劑。中國主要產地矽石的緻密程度和轉變速度列於表1-7中。

在評價矽石原料的質量時,應根據矽磚的品種及套用領域,對上述性質進行綜合分析,確定出合理的配比及生產工藝條件。

表1-7矽石的緻密程度與轉變速度

產地 | 生料 | 1450°C燒後保溫1小時 | 晶粒大小/mm | | | | |

吸水率/% | 氣孔率/% | 真比重 | 吸水率/% | 氣孔率/% | 真比重 | | |

遼寧石門 | 0.16 | 0.42 | 2.64 | 1.68 | 4.19 | 2.57 | 0.2~0.6 |

山東王村 | 2.36 | 5.82 | 2.66 | 6.68 | 14.4 | 2.56 | 1.0 |

江蘇江陰 | 0.22 | 0.57 | 2.65 | 1.48 | 3.74 | 2.68 | 0.1~0.2 |

湖南湘鄉 | 0.65 | 1.69 | 2.64 | 8.58 | 17.4 | 2.56 | 0.8~1.0 |

河南鐵門 | 0.46 | 1.20 | 2.66 | 2.78 | 6.70 | 2.59 | 0.15~0.25 |

浙江杭州 | 0.50 | 1.32 | 2.66 | 3.82 | 8.92 | 2.61 | 0.5~0.6 |

重慶 | 1.48 | 3.70 | 2.65 | 5.06 | 11.6 | 2.57 | 0.1~0.5 |

安徽合肥 | 0.27 | 0.72 | 2.65 | 2.51 | 6.20 | 2.60 | 0.2~0.5 |

山西五台 | 1.07 | 2.74 | 2.67 | 2.63 | 6.03 | 2.40 | 0.005~0.01 |

矽石分類

組織結構分類

耐火材料工業用的矽石可以分為結晶矽石(再結晶石英岩)和膠結矽石(膠結石英岩)。

矽石

矽石 ⑴結晶矽石

是由

矽質砂岩(石英砂岩)經

變質作用再結晶而成得

變質岩。矽質砂岩中的矽質

膠結物在地質條件作用下而在原石英顆粒表面再結晶,成為石英顆粒的增大部分。因此,其組織結構特徵是:由結晶的石英顆粒所組成,石英顆粒間沒有膠結物或極少(3%~8%);由於變質過程中的再結晶作用而使石英顆粒緊密地連線在一起,並且構成了原矽質砂岩所沒有的各種

變晶結構,如鋸齒結構、

花崗岩結構和

鑲嵌結構等。

脈石英也屬於結晶矽石,它是

火成岩,特徵是石英顆粒較大(>2mm),純度較高(SiO2>99%),煅燒時轉化遲鈍,膨脹性大,直接用於制磚較為困難。

⑵膠結矽石

石英顆粒被矽質膠結物結合而成的

沉積岩,膠結構主要是

隱晶質的二次石英,膠結物含量通常約占30%~75%。膠結矽石中的石英顆粒結晶較小,雜質含量多,加熱時易於轉變。

結晶矽石與膠結矽石的特徵對比如表1-1所列。

表1-1結晶矽石與膠結矽石的特徵

組織分類 | 結晶矽石 | 膠結矽石 | | |

岩石分類 | 石英岩 | 脈石英 | 石英砂岩 | 燧石岩 |

組織結構 | 石英砂岩受動力變質作用而成,由石英顆粒組成,石英晶粒0.15~0.25mm,雜質物較少,質純 | 分漿沉澱,火成岩,顯晶質石英,晶粒粗大,一般>2mm,質地純淨 | 以蛋白石或玉髓等隱晶質膠結物結合石英顆粒。顆粒大小不同,粗粒者1~0.5mm,細粒者0.1~0.25mm | 以玉髓為基質,其中含有脈石英晶粒 |

化學組成 | SiO2>98% | SiO2 99% | SiO2>95% ,Al2O3 1%~3%,R2O 1%~2% | SiO2>95% |

礦物組成 | 石英為主,有的含有粘土、雲母、綠泥石、長石、金紅石、赤鐵石、褐鐵礦等 | 石英為主,有的夾有紅色或黃褐色水銹 | 石英>90%,含少量長石、雲母 | 石英、玉髓為主,有的含氧化鐵、石灰石、綠泥石 |

轉變特徵 | 不易轉變 | 難於轉變 | 不易轉變 | 易轉變 |

制磚適應性 | 製造各種矽磚 | 製造各種矽磚 | 製造一般矽磚 | 製造各種矽磚 |

按轉變速度分類

從矽磚的製造工藝觀點出發,依照矽石原料在1450°C時煅燒1小時的真

比重大小,可將矽石非為極慢、慢速、中速和快速轉變四種類型(表1-2)。因鱗石英的真比重(2.242)較小,燒後真比重越小,則表明轉變成鱗石英的數量也多。

表1-2矽石的轉變速度分類

燒後真比重 | ≥2.50 | 2.45~2.50 | 2.40~2.45 | <2.40 |

矽石類型 | 極慢 | 慢速 | 中速 | 快速 |

按矽石的緻密程度分類

可以分為極緻密、緻密、比較多孔和多孔四種(表1-3)。矽石原料應具有較大的緻密性,前兩種矽石是優質的耐火材料,第三種可以與前兩種配合使用,或單獨用於製造一般用途的矽磚。第四種不適合制磚。

表1-3矽石的緻密程度分類

矽石類型 | 極緻密 | 緻密 | 比較多孔 | 多孔 |

吸水率/% | <0.5 | 0.5~1.5 | 1.5~4.0 | >4.0 |

顯氣孔率/% | <1.2 | 1.2~4.0 | 4.0~10.0 | >10.0 |

按劇烈膨脹溫度分類

矽石受熱時,由於石英的多晶轉變,其比重減小、

體積膨脹,加熱至某一溫度時開始產生劇烈的膨脹。該溫度愈低,磚坯燒成時鬆散開裂的可能性愈大,因為溫度低時,坯體內尚沒有產生液相來緩衝膨脹所產生的熱應力,或者是雖產生液相但由於

粘度太大而不能減弱所產生的熱應力。按加熱時劇烈膨脹開始溫度的高低,可將矽石分為低熱穩定性的、中穩定性的和高穩定性的三中(表1-4)

表1-4矽石的劇烈膨脹開始溫度

矽石種類 | 低熱穩定 | 中熱穩定 | 高熱穩定 |

劇烈膨脹開始溫度/°C | <1150 | 1150~1225 | >1225 |

膨脹率/% | <0.17 | 0.17~0.20 | >0.20 |

雜質賦存狀態

矽石除了主要礦物石英外,通常伴有長石、雲母、粘土和鐵質等雜質礦物。製備的高純和超高純石英原料,是除了二氧化矽外其它都是雜質,其中主要的有害雜質是含鐵和含鋁雜質,所以矽質原料提純方法和工藝流程的進步和改進也主要體現在對含鐵雜質和含鋁雜質的有效脫除上。

鐵在矽石中常以以下幾種形式存在:以微細粒狀態賦存在粘土,或者高嶺土化的長石中;以氧化鐵薄膜形式附著在石英顆粒的表面;含在重礦物和鐵礦物等顆粒中;在石英顆粒內部呈浸染或透鏡狀態或以固溶態存在於石英晶體內部。此外,加工過程中也會混入一定量的機械鐵。

含鋁雜質主要來自長石、雲母和粘土礦物,還有Al3 +替代Si4 + 存在於石英晶格中。這種異價類質同象的替換,常造成鹼金屬陽離子進入結構空隙,以保持電子的平衡,形成結構雜質。

此外,矽石中普遍存有流體包裹體, 按其成因可分原生包裹體、假次生包裹體、次生包裹體三類 :原生包裹體是先於主礦物或與主礦物同時形成的包裹體,其特點是包裹體生成後不發生空間上的移動。原生包裹體占據主礦物結晶構造位置上,均勻分布於晶體中。

假次生包裹體是在主礦物結晶過程中,由於應力和構造作用,使已結晶的礦物發生破碎和裂開,在這些裂隙中,成礦溶液又重新進入而產生重結晶時形成的包裹體。其特點是形成之後在空間上發生過位移。假次生包裹體外端終止於晶體內的一個生長面,並存在著明顯的排列面。

次生包裹體是形成於主礦物結晶基本完成之後任何過程的包裹體,晶體形成後,因受外界作用力的影響而破裂,產生裂隙,這時在環境中活動的含礦溶液就有可能滲入晶體內成為包裹體。次生包裹體一般在後期構造癒合的位置上,常沿裂隙分布,且幾組包裹體可以相交,形狀較為複雜。

流體體積很小,一般直徑在微米右左,粉碎石英礦時,次生包裹體就容易被機械破裂,但原生包裹體,就很難破裂消除,即使用高溫滾燒也只能將表面局部氣體包裹體炸裂,不足以改變內部微小氣泡狀態] 。流體包裹體中的小分子氣體可以通過高溫和延長排氣時間等排出。但CO、CO2 等氣體極難從固體或熔體中排出,造成熔制產品缺陷 ] 。

選礦提純工藝

根據矽石礦物原料的雜質和包裹體的賦存狀態,在選礦提純工藝主要分擦洗- 磁選- 浮選- 酸浸等工藝流程,隨著選礦工藝研究的不斷深入,又引進了電選和生物選礦等。

擦洗

擦洗是藉助機械力和砂粒間的磨剝力來除去石英砂表面的薄膜鐵、粘結及泥性雜質礦物的選礦方法,它可以進一步擦碎未成單體的礦物集合體,再經分級作業對泥質性雜質礦物進行有效脫除。該工藝一般作為矽石礦物原料入選前的預處理工藝。目前,主要有機械擦洗、棒磨擦洗和加藥高效強力擦洗和超音波擦洗等方法。

機械擦洗,一般認為影響擦洗效果的因素主要是來自擦洗機的結構特點和配置形式,其次為工藝因素,包括擦洗時間和擦洗濃度。研究表明,砂礦擦洗濃度在50 %~60 %之間效果最好;擦洗時間原則上以初步達到產品質量要求為基準。

棒磨擦洗,影響擦洗效果主要因素為礦漿濃度、擦洗時間、加棒量及棒配比。由於棒磨機的磨礦介質是線性接觸的,因此,棒磨過程具有選擇性、產品的粒度較為均勻、過粉碎現象較輕。採用此工藝,一方面強化了擦洗效果,另一方面可以改變原砂的粒度組成,為石英砂進一步的分選提供了礦物學基礎 。

加藥高效強力擦洗,加藥的目的是增大雜質礦物和石英顆粒表面的電斥力,增強雜質礦物與石英顆粒相互間的分離效果。

超音波擦洗 主要是去除顆粒表面的次生鐵薄膜(即“薄膜鐵”FeOOH) 。鐵質薄膜固附著於顆粒表面和裂隙面,在選礦中使用的機械擦洗方法不能使其分離出來,它是造成天然矽砂鐵質過高、難以去除的主要原因。在超音波作用下,粘附在顆粒表面的鐵雜質便脫落下來進入液相,從而達到除鐵的目的。與其它機械擦洗方法相比,這種方法不僅可以消除礦物表面的雜質,而且可以清除顆粒解理縫隙處的雜質,因而,其除鐵效果更好。

磁選

磁選,可以最大限度地清除包括連生體顆粒在內的磁性礦物,如赤鐵礦、褐鐵礦、黑雲母、鈦鐵礦、黃鐵礦和石榴石等雜質礦物,也可除去帶有磁性礦物包裹體的粒子。有濕式和乾式磁選兩種方式:田金星[10 ]對某矽石料採用乾式磁選初選,主要除去含鐵礦物及其連生體顆粒。

浮選

浮選是為了除去矽石礦物原料中的長石、雲母等非磁性伴生雜質礦物。長石雜質礦物的去除石英、長石在物理性質、化學組成、結構構造等方面相似,浮選成為它們分離的主要方法。在常規工藝中是採用陽離子捕收劑和氫氟酸活化劑在酸性pH 範圍內進行石英- 長石浮選分離的,始於20 世紀40 年代,也稱“有氟有酸”法。

酸浸

原礦經磁選和浮選分離之後, SiO2 純度已達99. 93 %。但高純或超高純石英砂中SiO2 含量高於99. 99 % ,含鐵量要低於幾個ppm 的含量,這就需要用酸浸法來進行處理。

酸浸是利用石英不溶於酸( HF 除外) ,其它雜質礦物能被酸液溶解的特點,從而可以實現對石英的進一步提純。常用酸類有HCl 、HNO3 、H2SO4 、HF等;還原劑有亞硫酸及其鹽類等。

去除包裹體工藝研究

經歷過擦洗- 磁選- 浮選- 酸浸後獲得的二氧化矽微粉粒子中的雜質仍然存在。因為石英中存在大量的含有雜質的包裹體,其直徑在微米左右,數量可達109 個/ cm3 ,在研磨過程中會有一部分包裹體被打開,但是粉體內部的包裹體仍完整存在。因此矽石代水晶生產高純石英粉關鍵之一是要解決矽石內含有大量氣液包裹體的難題。

套用領域

行業標準

ZBD 53001-1990

我國行業標準(ZB D53001-90)對耐火材料用矽石的質量標準作出了規定,如表1-8所列。矽石中不得混入廢石、角礫石狀矽石、

風化石等,表面不允許有超出1mm厚的雜質,矽石塊內不允許有直徑大於5mm的各種有害包裹體。

表1-8矽石的技術條件

理化指標要求 | | | | | | |

牌號 | 化學成分/% | 耐火度/°C | 吸水率/% | | | |

SiO2 | Al2O3 | Fe2O3 | CaO | | | |

GS-98.5 | ≥98.5 | <0.3 | <0.5 | <0.15 | ≥1750 | <3.0 |

GS-98 | ≥98.0 | <0.5 | <0.8 | <0.20 | ≥1750 | <4.0 |

GS-97 | ≥97.0 | <1.0 | <1.0 | <0.30 | ≥1730 | <4.0 |

GS-96 | ≥96.0 | <1.3 | <1.3 | <0.40 | ≥1710 | <4.5 |

粒度要求 | | | | | | |

粒度範圍/mm | 最大粒度/mm | 允許波動範圍/% | | | | |

下限 | 上限 | | | | | |

20~40 | 50 | 10 | 8 | | | |

40~60 | 70 | 10 | 8 | | | |

60~120 | 140 | 10 | 5 | | | |

120~160 | 170 | 10 | 8 | | | |

160~250 | 260 | 8 | 6 | | | |

YB/T 5268-2007

最新標準YB/T 5268-2007 矽石

本標準代替YB/T5268-1999《矽石》

本標準與YB/T5268-1999相比主要差異如下:

──增加了牌號;

──修改了牌號的表示方法;

──修改了耐火度的表示方法,由溫度表示改為錐號表示;

──取消了吸水率的要求;

──增加了檢驗批量。

本標準由中國鋼鐵工業協會提出。

本標準由冶金工業信息標準研究院歸口。

本標準主要起草單位:冶金工業信息標準研究院、西小坪耐火材料有限公司。

本標準主要起草人:高建平、郝良軍。

本標準所代替標準的歷次版本發布情況為:

──YB 2416-1981、YBD 53001-1990、YB/T 5268-1999

1 範圍

本標準規定了矽石的分類與牌號、技術要求、試驗方法、檢驗規則、包裝、標誌、運輸、貯存和質量證明書。

本標準適用於耐火材料、鋁合金和工業矽用矽石。

2 規範性引用檔案

下列檔案中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用檔案,其隨後所有的修改單(不包括勘誤的內容)或修訂版均不適用於本標準,然而,鼓勵根據本標準達成協定的各方研究是否可適用這些檔案的最新版本。凡是不注日期的引用檔案,其最新版本適用於本標準。

GB/T 2007.1-1987 散裝礦產品取樣、制樣通則手工取樣方法

GB/T 2007.2-1987 散裝礦產品取樣、制樣通則手工制樣方法

GB/T 6901.2-1986 矽質耐火材料化學分析方法重量-鉬藍光度法測定二氧化矽量

GB/T6901.3-1986 矽質耐火材料化學分析方法氫氟酸重量法測定二氧化矽量

GB/T 6901.4-1986 矽質耐火材料化學分析方法鄰二氮雜菲光度法測定三氧化二鐵量

GB/T 6901.5-1986 矽質耐火材料化學分析方法鉻天青S光度法測定氧化鋁量

GB/T 6901.6-1986 矽質耐火材料化學分析方法EDTA容量法測定氧化鋁量

GB/T 6901.7-1986 矽質耐火材料化學分析方法二安替比林甲烷光度法測定二氧化鈦

GB/T 6901.8-1986 矽質耐火材料化學分析方法原子吸收分光光度法測定氧化鈣、氧化鎂量

GB/T 6901.11-1986 矽質耐火材料化學分析方法鉬藍光度法測定五氧化二磷量

......

3 分類與牌號

4 技術要求

5 試驗方法

6 檢驗規則

7 包裝、標誌、運輸、貯存和質量證明書

最新標準YB/T 5268-2014《矽石》

矽石

矽石 矽石

矽石