基本介紹

- 中文名:矽爐鋼

- 拼音:guilugang

- 領域:冶金

- 相關概念:矽

- 特點:軟磁合金

- 分類:取向矽鋼和無取向矽鋼

簡介,矽爐鋼分類,熱軋矽爐鋼片,冷軋無取向矽爐鋼片,冷軋取向矽爐鋼片,高磁感冷軋取向矽爐鋼片,矽爐鋼的生產工藝,酸洗,冷衝壓,退火,絕緣塗層,性能,

簡介

矽爐鋼是含矽量在3%~5%左右、其它主要是鐵的矽鐵合金。是電力、電子和軍事工業不可缺少的重要軟磁合金,亦是產量最大的金屬功能材料,主要用作各種電機、發電機和變壓器的鐵芯。它的生產工藝複雜,製造技術嚴格,國外的生產技術都以專利形式加以保護,視為企業的生命。電工鋼板的製造技術和產品質量是衡量一個國家特殊鋼生產和科技發展水平的重要標誌之一。目前我國冷軋電工鋼數量、質量、規格牌號,還不能滿足能源(電力) 工業發展的需求,在生產技術、設備、管理及科研等方面與日本相比,存在較大差距。

矽爐鋼的良好脫氧劑,它與氧結合,使氧轉變為穩定的不為碳還原的SiO2,避免了因氧原子摻雜而使鐵的晶格畸變。矽在α鐵中成為固溶體後使電阻率增加,同時有助於將有害雜質碳分離出來。因此,一般含雜質的鐵加入矽後能提高磁導率、降低矯頑力和鐵損。但含矽量增加又會使材料變硬變脆,導熱性和韌性下降,對散熱和機械加工不利,故一般矽爐鋼片的含矽量不超過4.5%。矽爐鋼片分冷軋、熱軋兩種,使用較多的是冷軋矽爐鋼片。冷軋矽爐鋼片沿軋制方向有優良的磁性能,不僅在強磁場中具有高飽和磁通密度和低鐵損,而且在弱磁場中也有良好的磁性(初始磁導率大)。這是由於冷軋工藝過程使鋼片中雜質含量降低,並在鋼片中造成粗大晶粒,致使磁導率增大,磁滯損耗減小。

矽爐鋼分類

熱軋矽爐鋼片

熱軋矽爐鋼片是將Fe-Si合金用平爐或電爐熔融,進行反覆熱軋成薄板,最後在800-850℃退火後製成。熱軋矽爐鋼片主要用於發電機的製造,故又稱熱軋電機矽爐鋼片,但其可利用率低,能量損耗大,近年相關部門已強令要求淘汰。

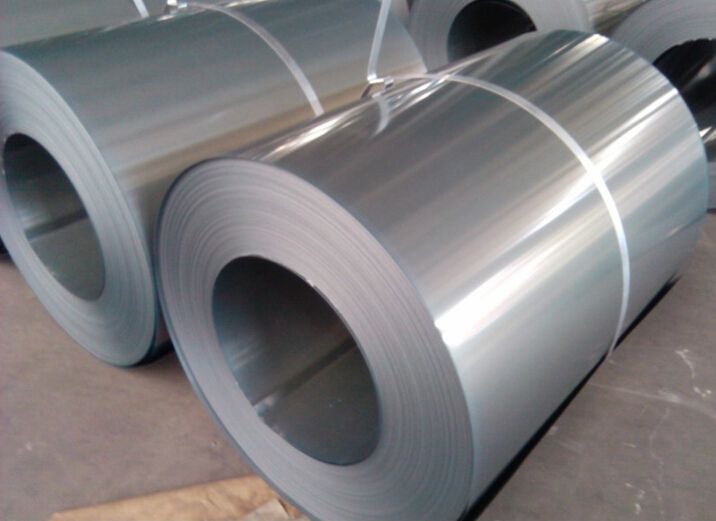

冷軋無取向矽爐鋼片

冷軋無取向矽爐鋼片最主要的用途是用於發電機製造,故又稱冷軋電機矽爐鋼。其含矽量0.5%-3.0%,經冷軋至成品厚度,供應態多為0.35mm和0.5mm厚的鋼帶。冷軋無取向矽爐鋼的Bs高於取向矽爐鋼;與熱軋矽爐鋼相比,其厚度均勻,尺寸精度高,表面光滑平整,從而提高了填充係數和材料的磁性能。

冷軋取向矽爐鋼片

冷軋取向矽爐鋼帶最主要的用途是用於變壓器製造,所以又稱冷軋變壓器矽爐鋼。與冷軋無取向矽爐鋼相比,取向矽爐鋼的磁性具有強烈的方向性;在易磁化的軋制方向上具有優越的高磁導率與低損耗特性。取向鋼帶在軋制方向的鐵損僅為橫向的1/3,磁導率之比為6:1,其鐵損約為熱軋帶的1/2,磁導率為後者的2.5倍。

高磁感冷軋取向矽爐鋼片

高磁感冷軋矽爐鋼帶皆為單取向鋼帶,主要用於電信與儀表工業中的各種變壓器、扼流圈等電磁元件的製造。其套用場合有兩個主要特點,一是小電流即弱磁場條件下,要求材料在弱磁場範圍內具有高的磁性能,即高的μ0 值和高的B值;第二個特點是使用頻率高,通常都在400Hz以上,甚至高達2MHz。為減小渦流損耗和交變磁場下的有效磁導率,一般使用0.05-0.20mm的薄帶。

矽爐鋼的生產工藝

酸洗

通過除鱗機與鹽酸罐,除去熱軋鋼帶的

氧化物,以防止冷軋成品表面的缺陷。

冷衝壓

為了確保不同用途的厚度與材質,將減速比例設在40%-90%,並為實現自動厚度控制、自動形狀控制等先進的控制設備。

退火

是軟化冷衝壓工程中硬化了的鋼帶材質的工程。通過金屬加熱及急速冷卻,生產深加工用鋼及高張力鋼,並採用裝箱(罩退)退火與連續退火法。

絕緣塗層

將矽爐鋼板加工成鐵芯時,為改善其加工性能並防止相當於鋼板厚度自乘的渦電流損失,採用連續塗鍍設備,在鋼板上下面噴射絕緣塗液。

性能

對矽爐鋼性能的要求主要是:

1、鐵損低,這是矽爐鋼片質量的最重要指標。各國都根據鐵損值劃分牌號,鐵損愈低,牌號愈高。

2、較強磁場下磁感應強度(磁感)高,這使電機和變壓器的鐵芯體積與重量減小,節約矽爐鋼片、銅線和絕緣材料等。

3、表面光滑、平整和厚度均勻,可以提高鐵芯的填充係數。

4、沖片性好,對製造微型、小型電動機更為重要。

5、表面絕緣膜的附著性和焊接性良好,能防蝕和改善沖片性。