專利背景

截至2012年4月,空調領域的

離心壓縮機,通常採用定頻交流電機或變頻交流電機,通過增速齒輪將轉速提高到設計轉速,帶動葉輪旋轉對來流氣體做功,從而提高氣體壓力。這種常規的壓縮機結構存在以下不足:(1)由於帶有中間齒輪增速箱,增加了壓縮機的機械損失,從而增大壓縮機功耗,影響機組性能;(2)齒輪箱的存在大大增大壓縮機的外形結構,使得箱體顯得龐大、笨重,成本也隨之增加;(3)由於離心壓縮機的轉速很高,齒輪增速過程噪音非常大,因此常規離心機的噪音普遍為93分貝左右,使得其在工程套用中需要額外增加隔音措施,導致工程成本增加。

另外,也有將壓縮機葉輪與電機軸直接連線的直聯式離心壓縮機,這種形式的壓縮機,由於壓縮機葉輪與電機共用一根轉軸,兩者的振動在轉軸上疊加,導致壓縮機的振動增大,在高轉速下,振動的增大尤為明顯。另外由於省去了增速齒輪,原有的增速齒輪產生的抵抗軸向力的作用也消失了,葉輪產生的軸向力難以得到平衡,這又進一步加劇了壓縮機的振動。為了抑制直聯式離心壓縮機在高轉速下的振動,2012年4月前的手段通常是對其轉子的定位裝置進行改進,如採用磁懸浮軸承和軸向推力軸承等,但項奔局滲轉子是壓縮機中的主要運動部件,對壓縮機的振動性能起到關鍵作用,僅靠改進其定位裝置,而不對轉子的主要結構尺寸進行最佳化,所獲得的振動性能的改進非常有限。

發明內容

專利目的

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》的一個目的在於提高壓縮機的能效,減小其外形尺寸,降低其重量和噪音。

該發明的另一個目的在於通過壓縮機轉子的結構最佳化,降低壓縮機在高轉速運行工況的振動。

技術方案

一種直聯離心壓縮機用懸臂式電機轉子,所述轉子沿軸向順次的形成有葉輪安裝部、前軸承安裝部、轉子鐵芯安裝部、後軸承安裝部,轉子鐵芯安裝於轉子鐵芯安裝部上,其特徵在於:位於葉輪安裝部一端的轉子的懸臂長為L1,轉子的總長度為L,其中L1/L的比值範圍為0.15~0.35。

作為上述技術方案的優選實施例,所述轉子在葉輪安裝部與前軸承安裝部之間還設定有轉子輔推力盤,在前軸承安裝部與轉子鐵芯安裝部之間還設定有轉子主推力盤,電機前軸承安裝在位於輔推力盤與主推力盤之間的前軸承安裝部處,設定為雙徑向-雙軸向推力軸承結構。

作為上述技術方案的優選實施例,所述雙徑向-雙軸向推力軸承為動壓滑動軸承。

作為上述技料婚駝術方案的優選實施例,所述後軸承設定為雙徑向-軸向推力軸承結構,從而形成壓縮機轉子的軸向雙推軸承結構。

作為上述技術方案的優選實施例,轉子前、後軸承的支撐中心距為L4,其中L1/L4的比值範圍為0.3~0.4。

作為上述技術方案的優選實施例,轉子鐵芯的外徑為D,轉子鐵芯的長度為L3,轉子鐵芯的外徑與轉子鐵芯軸向長度的比值D/L3的範圍為0.25~0.35。

作為上邀提想述技術方案的優選實施例,其中L3/L的比值範圍為0.35~0.55。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為1.6~1.9。

作為上述技術方案的優選實施例,前軸承安裝部寬度為L2,其中前軸承的寬徑比L2/D2的比值範圍為1.5~1.8。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,主推力盤外徑為d3,其中d3/d2的比值範圍為1.8~2.5。

作為上述技術方案的優選體戰櫃實施例,前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為0.9~1.1。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,後軸承安裝部直徑為d4,其中d4/d2的比值範圍為1.6~1.9。

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》還進一步涉及一種直聯式離心壓縮機,其具有如權利要求1-12任一項所述的電機轉子,所述壓縮機具有一級或多級葉輪。

作為上述技術方案的優選實施例,所述多級葉付淋充承輪同向順次設定在轉子的懸臂端。

作為上述技術方案的優選實施例,其轉子的轉速在6000轉/分以上,優選的在7000轉/分以上,所述電機為直流變頻同步電機,其功率在150千瓦至800千瓦之間。

改善效果

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓淋愉她縮機》的壓縮機利用幾采電機直接驅動葉輪旋轉,省去了齒輪增速箱,同時對直聯式轉子的結構進行了最佳化,與2012年4月前技術相比,具有以下優點:

(1)由於沒有增速齒輪結構,消除了齒輪傳動機械損失,提高了離心機壓縮機的能效;壓縮機運行噪音非常低,一般在70~80分貝;壓縮機外形結構尺寸和重量大大減小,整體結構更加緊湊。

(2)由於採用了能夠抑制振動的轉子結構,大大最佳化了壓縮機的振動性能,在高轉速的振動值非常小,遠低於國家標準規定的0.03毫米。

附圖說明

圖1是雙極葉輪離心壓縮機的結構示意圖;

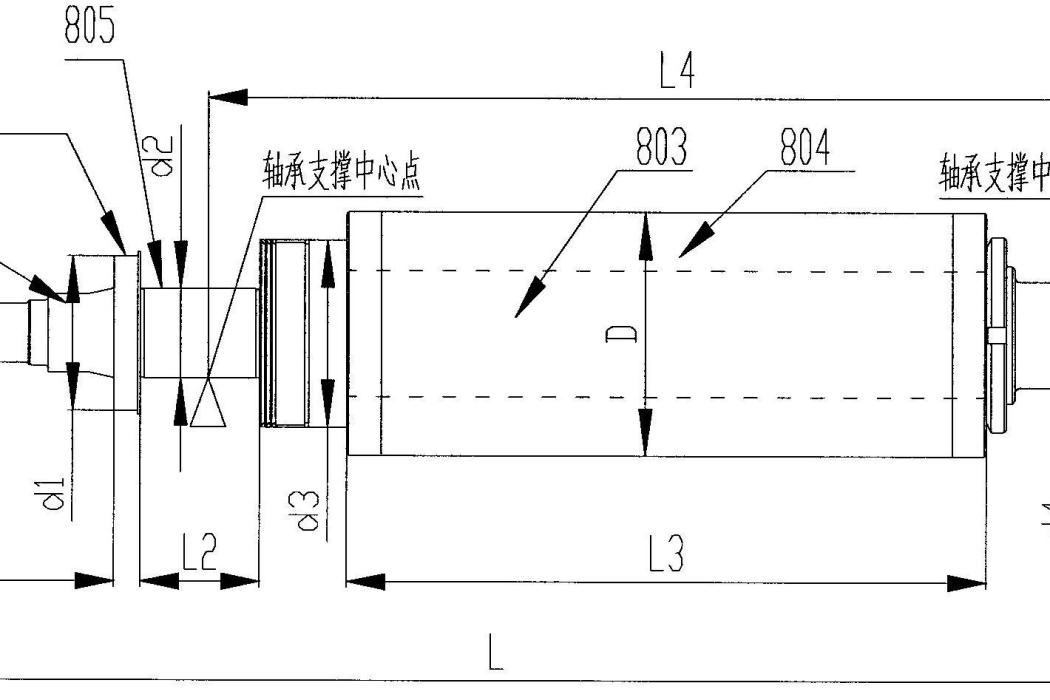

圖2是轉子的結構示意圖;

圖3是單級葉輪離心壓縮機的結構示意圖。

附圖示記說明:1-殼體、2-能量調節機構、3-箱體、4-葉片、5-密封裝置、6-葉輪、7-前軸承、8-轉子、9-電機、10-後軸承、11-鎖緊螺母、12-輪蓋、13-彎道、14-回流器、15-補氣通道、16-襯套、17-第一葉輪、18-第二葉輪、801-葉輪安裝段、802-台階、803-鐵芯安裝部、804-轉子鐵芯、805-前軸承安裝部、806-後軸承安裝部。(在附圖中標註紅字附圖示記。)

技術領域

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》涉及用於空調領域的壓縮機,尤其涉及一種具有直聯式轉軸的高轉速(6000轉/分以上轉速)離心壓縮機及其電機轉子。

權利要求

1.一種直聯離心壓縮機用懸臂式電機轉子,所述轉子沿軸向順次的形成有葉輪安裝部、前軸承安裝部、轉子鐵芯安裝部、後軸承安裝部,轉子鐵芯安裝於轉子鐵芯安裝部上,其特徵在於:轉子的總長度為L,位於葉輪安裝部一端的轉子的懸臂長為L1,其中L1/L的比值範圍為0.15~0.35。

2.根據權利要求1所述的電機轉子,其特徵在於:所述轉子在葉輪安裝部與前軸承安裝部之間還設定有轉子輔推力盤,在前軸承安裝部與轉子鐵芯安裝部之間還設定有轉子主推力盤,電機前軸承安裝在位於輔推力盤與主推力盤之間的前軸承安裝部處,設定為徑向-雙軸向推力軸承結構。

3.根據權利要求2所述的電機轉子,其特徵在於:所述徑向-雙軸向推力軸承為動壓滑動軸承。

4.根據權利要求3所述的電機轉子,其特徵在於:所述後軸承設定為徑向-軸向推力軸承結構,從而形成壓縮機轉子的軸向雙推軸承結構。

5.根據權利要求4所述的電機轉子,其特徵在於:轉子前、後軸承支撐中心距為L4,其中L1/L4的比值範圍為0.3~0.4。

6.根據權利要求5所述的電機轉子,其特徵在於:轉子鐵芯的外徑為D,轉子鐵芯的長度為L3,轉子鐵芯的外徑與轉子鐵芯軸向長度的比值D/L3的範圍為0.25~0.35。

7.根據權利要求6所述的電機轉子,其特徵在於:其中L3/L的比值範圍為0.35~0.55。

8.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為1.6~1.9。

9.根據權利要求8所述的電機轉子,其特徵在於:前軸承安裝部寬度為L2,其中前軸承的寬徑比L2/d2的比值範圍為1.5~1.8。

10.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,主推力盤外徑為d3,其中d3/d2的比值範圍為1.8~2.5。

11.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為0.9~1.1。

12.根據權利要求11所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,後軸承安裝部直徑為d4,其中d4/d2的比值範圍為1.6~1.9。

13.一種直聯式離心壓縮機,其具有如權利要求1-12任一項所述的電機轉子,所述壓縮機具有一級或多級葉輪。

14.根據權利要求13所述的直聯式離心壓縮機,其特徵在於:所述多級葉輪同向順次設定在轉子的懸臂端。

15.根據權利要求13或14所述的直聯式離心壓縮機,其特徵在於:所述轉子的轉速在6000轉/分以上,優選的在7000轉/分以上,所述電機為直流變頻同步電機,其功率在150千瓦至800千瓦之間。

實施方式

圖1所示為雙級離心壓縮機的結構示意圖,離心壓縮機主要由箱體3、殼體1、第一葉輪17、第二葉輪18、電機9及定位裝置組成,其中,箱體3為鑄件結構,用於固定壓縮機大部分零部件。箱體3將氣體收集器(蝸殼)鑄為一體,且箱體3內置油路通道和氣路通道。這種箱體3結構緊湊、加工方便。用於固定能量調節機構2及引導氣流方向的殼體1與箱體3連線,殼體1與箱體3形成具有吸氣口和排氣口的封閉腔室。

在封閉腔室內設有第一葉輪17和第二葉輪18,第一葉輪17設定在吸氣口側,第二葉輪18相鄰第一葉輪17設定,第一葉輪17和第二葉輪18間通過鋼性襯套16連線。第一葉輪17為開式葉輪,在葉輪外側設定輪蓋12,以配合葉輪形成準封閉流道,對氣體進行壓縮做功。第一葉輪17出口氣流通過彎道13、回流器14引導至第二葉輪18進口。在第二葉輪18前端的回流器14加工出中間補氣通道15,並通過箱體3上的

法蘭與機組的經濟器相接,在壓縮機運行時,通過中間補氣作用,降低二級進口焓,使壓縮機整體耗功減小。

電機9安裝在箱體3上,其轉子8從箱體3上的軸孔伸入封閉腔室內。第一葉輪17和第二葉輪18熱裝於轉子8上,並通過鎖緊螺母11對第一葉輪17進行鎖緊,鎖緊螺母11螺紋方向與葉輪旋轉方向相反,使葉輪在高速旋轉時,螺母更加緊固,保證電機9直接帶動葉輪高速旋轉的穩定性。在該實施例中,葉輪為兩級,但葉輪也可以為一級(如圖3所示)或兩級以上。葉輪可以為開式葉輪,也可以為閉式葉輪。

該實施例的電機9為直流變頻同步電機,其功率在150千瓦至800千瓦之間,轉速大於10000轉/分,屬大功率變頻範疇。由於為同步電機,轉差率為0,因此額定效率高。

前、後軸承用於在沒有齒輪傳動的情況下平衡葉輪所產生的軸向力。前、後軸承均包同時具備徑向支撐和軸向止推功能的徑向-軸向止推軸承。徑向-軸向止推軸承既可以為滑動軸承,也可以是滾動軸承。徑向-軸向止推軸承既可在轉子8單側設定,即轉子8一端採用徑向-雙軸向止推軸承,另一端採用徑向軸承,徑向-雙軸向止推軸承常常位於靠近葉輪一端,也可採用兩側雙推軸承,即轉子8兩端均採用徑向-軸向止推軸承。由於該實施例無齒輪增速結構,為更好地平衡葉輪旋轉所帶來的軸向力,轉軸的兩端各設定一個徑向一軸向止推軸承,即雙推結構,使結構更加可靠。

用於調節氣體流量大小的能量調節機構2安裝在封閉腔室的吸氣口側,並通過緊固件裝配於殼體1上。能量調節機構2主要由多個葉片4和葉片驅動機構組成,葉片驅動機構根據負荷驅動葉片4旋轉從而改變通流面積。空調系統負荷減小時,先降低電機9的轉速,在電機9轉速達到最低極限值時,再減小能量調節機構2的葉片4開度,降低進入封閉腔室吸氣口的流量;空調系統負荷增大時,先把能量調節機構2的葉片4開至最大,增大進入所述封閉腔室吸氣口的來流氣體流量,當來流氣體流量調至最大時,再通過變頻器提高電機9的轉速。這樣使能量調節機構2的葉片4開度保持在一個比較大的開度,減少由於葉片4開度過小而帶來的節流損失,提高壓縮機的綜合部分負荷性能。

轉子的結構如圖2所示,轉子包括轉子8、葉輪和轉子鐵芯804,轉子8的左端具有葉輪安裝部801,第一葉輪17、襯套16和第二葉輪18安裝於葉輪安裝部801上,第一葉輪17的左端與鎖緊螺母11接觸,第二葉輪18的右端與形成在轉子8上的台階802接觸,通過鎖緊螺母11與台階802的作用,將第一葉輪17和第二葉輪18鎖緊在轉子8的軸向方向上。轉子8位於電機9內的部分具有轉子鐵芯安裝部803,轉子鐵芯804固定安裝在轉子鐵芯安裝部803上,並隨轉子8一同轉動。轉子8上還具有用於安裝徑向-雙軸向止推軸承7的前軸承安裝部805和用於安裝徑向-軸向止推軸承10的後軸承安裝部806。

電機轉子外形採用細長結構,有效減小轉子材料所要求的結構強度,同時電機外形也更加小巧。

為保證轉子能達到設計轉速n≤0.8nc臨界轉速,以遠離臨界轉速,使轉子運行平穩的要求,對轉子的整體結構特徵分布如下:L:850毫米~1650毫米,D:φ100毫米~φ400毫米,L1:245~285毫米,L4:600~750毫米,各尺寸比例關係如下:轉子鐵芯外形比例:D/L3∶0.25~0.35;懸臂長與軸承支撐中心距比值L1/L4∶0.3~0.4,;輔推力盤相對外徑比:d1/d2∶1.6~1.9;電機前軸承寬徑比L2/d2∶1.5~1.8;主推力盤相對外徑比:d3/d2∶1.8~2.5;前後軸承安裝不安裝部相對外徑比d4/d2∶0.9~1.1,其中:d4為電機後軸承安裝部直徑;懸臂段相對長度比:L1/L∶0.15~0.35;鐵芯相對長度比:L3/L∶0.35~0.55。其中:L為轉子總長,L1為懸臂段長度,L2為電機前軸承安裝部寬度,L3為轉子鐵芯長度,L4為軸承支撐中心距,D為轉子鐵芯外徑,d1為轉子輔推力盤外徑,d2為電機前軸承轉子直徑,d3為轉子主推力盤外徑,d4為電機後軸承安裝部直徑;

各段的作用如下:

懸臂段L1:為保證一級和二級葉輪軸向安裝尺寸和最佳化葉輪流道的設計。如果L1尺寸過小會造成葉輪軸向安裝尺寸減小,影響葉輪流道和整體結構設計,使葉輪性能達不到設計要求,如果L1尺寸過大,將增加懸臂段的長度,增大懸臂段的撓度,進而影響轉子運行的穩定性。

電機前軸承安裝部寬度L2:用於保證軸承的承載能力,過小,承載能力下降達不到要求,過大,會造成轉子長度加長,影響運行穩定性。

轉子鐵芯長度L3:與轉子鐵芯外徑相互最佳化,保證壓縮機運行所需功率,過大會增加成本,而且會出現大馬拉小車現象,過小,達不到所需功率。

軸承支撐中心距L4:決定兩軸承在轉子上的支撐範圍,該範圍會影響整個轉子在軸承支撐下的受力狀態。過小,會使轉子一階臨界轉速下降,達不到設計轉速穩定運行要求,即:n≤0.8nc;過大,會導致其它長度尺寸相應增大,成本也會增加。

轉子鐵芯外徑D:與轉子鐵芯長度L共同最佳化,一方面使電機功率達到要求,另一方面避免因轉鐵芯外徑過大而造成高轉速下離心力對鐵芯的影響,因為轉子鐵芯外徑越大,所受離心力就越大,臨界轉速會受到影響,進而影響轉子的平穩運轉。

輔推力盤外徑d1:一方面保證葉輪通過無鍵連線傳遞轉矩所需的面積,另一方面制約懸臂段撓動的發生。在懸臂段發生撓動時,通過非軸向推力方向的油膜動壓力來制約懸臂段撓動的發生,避免軸的撓度超過限定值後帶來軸承和軸頸邊緣磨損,從而達到提高轉子剛性的目的。

另外,懸臂段L1:為保證一級和二級葉輪軸向安裝尺寸和最佳化葉輪流道的設計。如果L1尺寸過小會造成葉輪軸向安裝尺寸減小,影響葉輪流道和整體結構設計,使葉輪性能達不到設計要求,如果L1尺寸過大,將增加懸臂段的長度,增大懸臂段的撓度,進而影響轉子運行的穩定性。

電機前軸承安裝部寬度L2:用於保證軸承的承載能力,過小,承載能力下降達不到要求,過大,會造成轉子長度加長,影響運行穩定性。

轉子鐵芯長度L3:與轉子鐵芯外徑相互最佳化,保證壓縮機運行所需功率,過大會增加成本,而且會出現大馬拉小車現象,過小,達不到所需功率。

軸承支撐中心距L4:決定兩軸承在轉子上的支撐範圍,該範圍會影響整個轉子在軸承支撐下的受力狀態。過小,會使轉子一階臨界轉速下降,達不到設計轉速穩定運行要求,即:n≤0.8nc;過大,會導致其它長度尺寸相應增大,成本也會增加。

轉子鐵芯外徑D:與轉子鐵芯長度L共同最佳化,一方面使電機功率達到要求,另一方面避免因轉鐵芯外徑過大而造成高轉速下離心力對鐵芯的影響,因為轉子鐵芯外徑越大,所受離心力就越大,臨界轉速會受到影響,進而影響轉子的平穩運轉。

輔推力盤外徑d1:一方面保證葉輪通過無鍵連線傳遞轉矩所需的面積,另一方面制約懸臂段撓動的發生。在懸臂段發生撓動時,通過非軸向推力方向的油膜動壓力來制約懸臂段撓動的發生,避免軸的撓度超過限定值後帶來軸承和軸頸邊緣磨損,從而達到提高轉子剛性的目的。

在壓縮機運轉過程中,隨著轉速的提高,轉動頻率接近其共振頻率,壓縮機有產生共振的趨勢,振動加劇。而轉子是壓縮機中的主要運動部件,其結構尺寸是決定壓縮機共振頻率的主要因素,如果通過轉子結構的最佳化設計,使壓縮機的共振頻率遠離其工作頻率,則可以保證壓縮機在高速運轉時保持較低的振動水平。通過分析,轉子8的葉輪安裝部和轉子鐵芯安裝部803處是決定壓縮機共振頻率的關鍵部位,因為這個兩部位分別安裝有葉輪和轉子鐵芯,轉子的質量主要集中於這兩個部位,並且轉子鐵芯的直徑較轉子的其他部位更大,轉子的轉動慣量主要是這個部位。基於上述原因,在最佳化轉子的結構尺寸時,選用轉子鐵芯804的直徑D與長度L3之比D/L3以及懸臂段長度L1與轉子總長度L的比值L1/L作為主要的最佳化參數。

基於上述結構參數,對具有該實施例所述的結構的壓縮機進行了試驗,試驗中使用了結構參數D/L3分別為0.19、0.31、0.77的轉子,按照國標GB/T18430.1-2007最大負荷水溫,壓縮機分別在6000、7000、9000、10500、12000轉/分的轉速下運行,通過振動儀測試壓縮機吸氣管、排氣管、電機前支腳、電機後支腳、電機前中和電機後中處的振動情況,結果記錄於表1、表2、表3中,其中表1是D/L3為0.19的試驗結果,表2是D/L3為0.31的試驗結果,表3是D/L3為0.77的試驗結果。

從試驗結果來看,採用D/L3為0.77的轉子時(參見表3),在轉速為9000轉/分時振動開始加大,比較大的地方處於電機前後支腳處,在轉速為12000轉/分時,電機後支腳振動值為0.032,超過國標規定值0.03毫米;採用D/L3為0.17的轉子時(參見表1),振動情況明顯比採用D/L3為0.77的轉子好,最大振動為0.026毫米,處於電機前端中間位置和電機後支腳處,沒有超過國標規定值0.03毫米,但轉速在10500轉/分時,振動仍有明顯增大現象,說明此時系統有共振的趨勢;採用D/L3為0.31的轉子時(參見表2),振動比較大的地方處於電機支腳和吸、

排氣管處,但數值相對於國標規定值0.03毫米要小得多,說明壓縮機在高速運轉下轉子比較平穩;因此將此時轉子的結構尺寸取為最佳值,即該實施例中轉子的轉子鐵芯的外徑D與長度L3的比值取0.31。

榮譽表彰

2016年12月7日,《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》獲得第十八屆中國專利優秀獎。

作為上述技術方案的優選實施例,所述轉子在葉輪安裝部與前軸承安裝部之間還設定有轉子輔推力盤,在前軸承安裝部與轉子鐵芯安裝部之間還設定有轉子主推力盤,電機前軸承安裝在位於輔推力盤與主推力盤之間的前軸承安裝部處,設定為雙徑向-雙軸向推力軸承結構。

作為上述技術方案的優選實施例,所述雙徑向-雙軸向推力軸承為動壓滑動軸承。

作為上述技術方案的優選實施例,所述後軸承設定為雙徑向-軸向推力軸承結構,從而形成壓縮機轉子的軸向雙推軸承結構。

作為上述技術方案的優選實施例,轉子前、後軸承的支撐中心距為L4,其中L1/L4的比值範圍為0.3~0.4。

作為上述技術方案的優選實施例,轉子鐵芯的外徑為D,轉子鐵芯的長度為L3,轉子鐵芯的外徑與轉子鐵芯軸向長度的比值D/L3的範圍為0.25~0.35。

作為上述技術方案的優選實施例,其中L3/L的比值範圍為0.35~0.55。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為1.6~1.9。

作為上述技術方案的優選實施例,前軸承安裝部寬度為L2,其中前軸承的寬徑比L2/D2的比值範圍為1.5~1.8。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,主推力盤外徑為d3,其中d3/d2的比值範圍為1.8~2.5。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為0.9~1.1。

作為上述技術方案的優選實施例,前軸承安裝部直徑為d2,後軸承安裝部直徑為d4,其中d4/d2的比值範圍為1.6~1.9。

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》還進一步涉及一種直聯式離心壓縮機,其具有如權利要求1-12任一項所述的電機轉子,所述壓縮機具有一級或多級葉輪。

作為上述技術方案的優選實施例,所述多級葉輪同向順次設定在轉子的懸臂端。

作為上述技術方案的優選實施例,其轉子的轉速在6000轉/分以上,優選的在7000轉/分以上,所述電機為直流變頻同步電機,其功率在150千瓦至800千瓦之間。

改善效果

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》的壓縮機利用電機直接驅動葉輪旋轉,省去了齒輪增速箱,同時對直聯式轉子的結構進行了最佳化,與2012年4月前技術相比,具有以下優點:

(1)由於沒有增速齒輪結構,消除了齒輪傳動機械損失,提高了離心機壓縮機的能效;壓縮機運行噪音非常低,一般在70~80分貝;壓縮機外形結構尺寸和重量大大減小,整體結構更加緊湊。

(2)由於採用了能夠抑制振動的轉子結構,大大最佳化了壓縮機的振動性能,在高轉速的振動值非常小,遠低於國家標準規定的0.03毫米。

附圖說明

圖1是雙極葉輪離心壓縮機的結構示意圖;

圖2是轉子的結構示意圖;

圖3是單級葉輪離心壓縮機的結構示意圖。

附圖示記說明:1-殼體、2-能量調節機構、3-箱體、4-葉片、5-密封裝置、6-葉輪、7-前軸承、8-轉子、9-電機、10-後軸承、11-鎖緊螺母、12-輪蓋、13-彎道、14-回流器、15-補氣通道、16-襯套、17-第一葉輪、18-第二葉輪、801-葉輪安裝段、802-台階、803-鐵芯安裝部、804-轉子鐵芯、805-前軸承安裝部、806-後軸承安裝部。(在附圖中標註紅字附圖示記。)

技術領域

《直聯離心壓縮機用懸臂式電機轉子及直聯式離心壓縮機》涉及用於空調領域的壓縮機,尤其涉及一種具有直聯式轉軸的高轉速(6000轉/分以上轉速)離心壓縮機及其電機轉子。

權利要求

1.一種直聯離心壓縮機用懸臂式電機轉子,所述轉子沿軸向順次的形成有葉輪安裝部、前軸承安裝部、轉子鐵芯安裝部、後軸承安裝部,轉子鐵芯安裝於轉子鐵芯安裝部上,其特徵在於:轉子的總長度為L,位於葉輪安裝部一端的轉子的懸臂長為L1,其中L1/L的比值範圍為0.15~0.35。

2.根據權利要求1所述的電機轉子,其特徵在於:所述轉子在葉輪安裝部與前軸承安裝部之間還設定有轉子輔推力盤,在前軸承安裝部與轉子鐵芯安裝部之間還設定有轉子主推力盤,電機前軸承安裝在位於輔推力盤與主推力盤之間的前軸承安裝部處,設定為徑向-雙軸向推力軸承結構。

3.根據權利要求2所述的電機轉子,其特徵在於:所述徑向-雙軸向推力軸承為動壓滑動軸承。

4.根據權利要求3所述的電機轉子,其特徵在於:所述後軸承設定為徑向-軸向推力軸承結構,從而形成壓縮機轉子的軸向雙推軸承結構。

5.根據權利要求4所述的電機轉子,其特徵在於:轉子前、後軸承支撐中心距為L4,其中L1/L4的比值範圍為0.3~0.4。

6.根據權利要求5所述的電機轉子,其特徵在於:轉子鐵芯的外徑為D,轉子鐵芯的長度為L3,轉子鐵芯的外徑與轉子鐵芯軸向長度的比值D/L3的範圍為0.25~0.35。

7.根據權利要求6所述的電機轉子,其特徵在於:其中L3/L的比值範圍為0.35~0.55。

8.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為1.6~1.9。

9.根據權利要求8所述的電機轉子,其特徵在於:前軸承安裝部寬度為L2,其中前軸承的寬徑比L2/d2的比值範圍為1.5~1.8。

10.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,主推力盤外徑為d3,其中d3/d2的比值範圍為1.8~2.5。

11.根據權利要求3所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,輔推力盤外徑為d1,其中d1/d2的比值範圍為0.9~1.1。

12.根據權利要求11所述的電機轉子,其特徵在於:前軸承安裝部直徑為d2,後軸承安裝部直徑為d4,其中d4/d2的比值範圍為1.6~1.9。

13.一種直聯式離心壓縮機,其具有如權利要求1-12任一項所述的電機轉子,所述壓縮機具有一級或多級葉輪。

14.根據權利要求13所述的直聯式離心壓縮機,其特徵在於:所述多級葉輪同向順次設定在轉子的懸臂端。

15.根據權利要求13或14所述的直聯式離心壓縮機,其特徵在於:所述轉子的轉速在6000轉/分以上,優選的在7000轉/分以上,所述電機為直流變頻同步電機,其功率在150千瓦至800千瓦之間。

實施方式

圖1所示為雙級離心壓縮機的結構示意圖,離心壓縮機主要由箱體3、殼體1、第一葉輪17、第二葉輪18、電機9及定位裝置組成,其中,箱體3為鑄件結構,用於固定壓縮機大部分零部件。箱體3將氣體收集器(蝸殼)鑄為一體,且箱體3內置油路通道和氣路通道。這種箱體3結構緊湊、加工方便。用於固定能量調節機構2及引導氣流方向的殼體1與箱體3連線,殼體1與箱體3形成具有吸氣口和排氣口的封閉腔室。

在封閉腔室內設有第一葉輪17和第二葉輪18,第一葉輪17設定在吸氣口側,第二葉輪18相鄰第一葉輪17設定,第一葉輪17和第二葉輪18間通過鋼性襯套16連線。第一葉輪17為開式葉輪,在葉輪外側設定輪蓋12,以配合葉輪形成準封閉流道,對氣體進行壓縮做功。第一葉輪17出口氣流通過彎道13、回流器14引導至第二葉輪18進口。在第二葉輪18前端的回流器14加工出中間補氣通道15,並通過箱體3上的

法蘭與機組的經濟器相接,在壓縮機運行時,通過中間補氣作用,降低二級進口焓,使壓縮機整體耗功減小。

電機9安裝在箱體3上,其轉子8從箱體3上的軸孔伸入封閉腔室內。第一葉輪17和第二葉輪18熱裝於轉子8上,並通過鎖緊螺母11對第一葉輪17進行鎖緊,鎖緊螺母11螺紋方向與葉輪旋轉方向相反,使葉輪在高速旋轉時,螺母更加緊固,保證電機9直接帶動葉輪高速旋轉的穩定性。在該實施例中,葉輪為兩級,但葉輪也可以為一級(如圖3所示)或兩級以上。葉輪可以為開式葉輪,也可以為閉式葉輪。

該實施例的電機9為直流變頻同步電機,其功率在150千瓦至800千瓦之間,轉速大於10000轉/分,屬大功率變頻範疇。由於為同步電機,轉差率為0,因此額定效率高。

前、後軸承用於在沒有齒輪傳動的情況下平衡葉輪所產生的軸向力。前、後軸承均包同時具備徑向支撐和軸向止推功能的徑向-軸向止推軸承。徑向-軸向止推軸承既可以為滑動軸承,也可以是滾動軸承。徑向-軸向止推軸承既可在轉子8單側設定,即轉子8一端採用徑向-雙軸向止推軸承,另一端採用徑向軸承,徑向-雙軸向止推軸承常常位於靠近葉輪一端,也可採用兩側雙推軸承,即轉子8兩端均採用徑向-軸向止推軸承。由於該實施例無齒輪增速結構,為更好地平衡葉輪旋轉所帶來的軸向力,轉軸的兩端各設定一個徑向一軸向止推軸承,即雙推結構,使結構更加可靠。

用於調節氣體流量大小的能量調節機構2安裝在封閉腔室的吸氣口側,並通過緊固件裝配於殼體1上。能量調節機構2主要由多個葉片4和葉片驅動機構組成,葉片驅動機構根據負荷驅動葉片4旋轉從而改變通流面積。空調系統負荷減小時,先降低電機9的轉速,在電機9轉速達到最低極限值時,再減小能量調節機構2的葉片4開度,降低進入封閉腔室吸氣口的流量;空調系統負荷增大時,先把能量調節機構2的葉片4開至最大,增大進入所述封閉腔室吸氣口的來流氣體流量,當來流氣體流量調至最大時,再通過變頻器提高電機9的轉速。這樣使能量調節機構2的葉片4開度保持在一個比較大的開度,減少由於葉片4開度過小而帶來的節流損失,提高壓縮機的綜合部分負荷性能。

轉子的結構如圖2所示,轉子包括轉子8、葉輪和轉子鐵芯804,轉子8的左端具有葉輪安裝部801,第一葉輪17、襯套16和第二葉輪18安裝於葉輪安裝部801上,第一葉輪17的左端與鎖緊螺母11接觸,第二葉輪18的右端與形成在轉子8上的台階802接觸,通過鎖緊螺母11與台階802的作用,將第一葉輪17和第二葉輪18鎖緊在轉子8的軸向方向上。轉子8位於電機9內的部分具有轉子鐵芯安裝部803,轉子鐵芯804固定安裝在轉子鐵芯安裝部803上,並隨轉子8一同轉動。轉子8上還具有用於安裝徑向-雙軸向止推軸承7的前軸承安裝部805和用於安裝徑向-軸向止推軸承10的後軸承安裝部806。

電機轉子外形採用細長結構,有效減小轉子材料所要求的結構強度,同時電機外形也更加小巧。

為保證轉子能達到設計轉速n≤0.8nc臨界轉速,以遠離臨界轉速,使轉子運行平穩的要求,對轉子的整體結構特徵分布如下:L:850毫米~1650毫米,D:φ100毫米~φ400毫米,L1:245~285毫米,L4:600~750毫米,各尺寸比例關係如下:轉子鐵芯外形比例:D/L3∶0.25~0.35;懸臂長與軸承支撐中心距比值L1/L4∶0.3~0.4,;輔推力盤相對外徑比:d1/d2∶1.6~1.9;電機前軸承寬徑比L2/d2∶1.5~1.8;主推力盤相對外徑比:d3/d2∶1.8~2.5;前後軸承安裝不安裝部相對外徑比d4/d2∶0.9~1.1,其中:d4為電機後軸承安裝部直徑;懸臂段相對長度比:L1/L∶0.15~0.35;鐵芯相對長度比:L3/L∶0.35~0.55。其中:L為轉子總長,L1為懸臂段長度,L2為電機前軸承安裝部寬度,L3為轉子鐵芯長度,L4為軸承支撐中心距,D為轉子鐵芯外徑,d1為轉子輔推力盤外徑,d2為電機前軸承轉子直徑,d3為轉子主推力盤外徑,d4為電機後軸承安裝部直徑;

各段的作用如下:

懸臂段L1:為保證一級和二級葉輪軸向安裝尺寸和最佳化葉輪流道的設計。如果L1尺寸過小會造成葉輪軸向安裝尺寸減小,影響葉輪流道和整體結構設計,使葉輪性能達不到設計要求,如果L1尺寸過大,將增加懸臂段的長度,增大懸臂段的撓度,進而影響轉子運行的穩定性。

電機前軸承安裝部寬度L2:用於保證軸承的承載能力,過小,承載能力下降達不到要求,過大,會造成轉子長度加長,影響運行穩定性。

轉子鐵芯長度L3:與轉子鐵芯外徑相互最佳化,保證壓縮機運行所需功率,過大會增加成本,而且會出現大馬拉小車現象,過小,達不到所需功率。

軸承支撐中心距L4:決定兩軸承在轉子上的支撐範圍,該範圍會影響整個轉子在軸承支撐下的受力狀態。過小,會使轉子一階臨界轉速下降,達不到設計轉速穩定運行要求,即:n≤0.8nc;過大,會導致其它長度尺寸相應增大,成本也會增加。

轉子鐵芯外徑D:與轉子鐵芯長度L共同最佳化,一方面使電機功率達到要求,另一方面避免因轉鐵芯外徑過大而造成高轉速下離心力對鐵芯的影響,因為轉子鐵芯外徑越大,所受離心力就越大,臨界轉速會受到影響,進而影響轉子的平穩運轉。

輔推力盤外徑d1:一方面保證葉輪通過無鍵連線傳遞轉矩所需的面積,另一方面制約懸臂段撓動的發生。在懸臂段發生撓動時,通過非軸向推力方向的油膜動壓力來制約懸臂段撓動的發生,避免軸的撓度超過限定值後帶來軸承和軸頸邊緣磨損,從而達到提高轉子剛性的目的。

另外,懸臂段L1:為保證一級和二級葉輪軸向安裝尺寸和最佳化葉輪流道的設計。如果L1尺寸過小會造成葉輪軸向安裝尺寸減小,影響葉輪流道和整體結構設計,使葉輪性能達不到設計要求,如果L1尺寸過大,將增加懸臂段的長度,增大懸臂段的撓度,進而影響轉子運行的穩定性。

電機前軸承安裝部寬度L2:用於保證軸承的承載能力,過小,承載能力下降達不到要求,過大,會造成轉子長度加長,影響運行穩定性。

轉子鐵芯長度L3:與轉子鐵芯外徑相互最佳化,保證壓縮機運行所需功率,過大會增加成本,而且會出現大馬拉小車現象,過小,達不到所需功率。

軸承支撐中心距L4:決定兩軸承在轉子上的支撐範圍,該範圍會影響整個轉子在軸承支撐下的受力狀態。過小,會使轉子一階臨界轉速下降,達不到設計轉速穩定運行要求,即:n≤0.8nc;過大,會導致其它長度尺寸相應增大,成本也會增加。

轉子鐵芯外徑D:與轉子鐵芯長度L共同最佳化,一方面使電機功率達到要求,另一方面避免因轉鐵芯外徑過大而造成高轉速下離心力對鐵芯的影響,因為轉子鐵芯外徑越大,所受離心力就越大,臨界轉速會受到影響,進而影響轉子的平穩運轉。

輔推力盤外徑d1:一方面保證葉輪通過無鍵連線傳遞轉矩所需的面積,另一方面制約懸臂段撓動的發生。在懸臂段發生撓動時,通過非軸向推力方向的油膜動壓力來制約懸臂段撓動的發生,避免軸的撓度超過限定值後帶來軸承和軸頸邊緣磨損,從而達到提高轉子剛性的目的。

在壓縮機運轉過程中,隨著轉速的提高,轉動頻率接近其共振頻率,壓縮機有產生共振的趨勢,振動加劇。而轉子是壓縮機中的主要運動部件,其結構尺寸是決定壓縮機共振頻率的主要因素,如果通過轉子結構的最佳化設計,使壓縮機的共振頻率遠離其工作頻率,則可以保證壓縮機在高速運轉時保持較低的振動水平。通過分析,轉子8的葉輪安裝部和轉子鐵芯安裝部803處是決定壓縮機共振頻率的關鍵部位,因為這個兩部位分別安裝有葉輪和轉子鐵芯,轉子的質量主要集中於這兩個部位,並且轉子鐵芯的直徑較轉子的其他部位更大,轉子的轉動慣量主要是這個部位。基於上述原因,在最佳化轉子的結構尺寸時,選用轉子鐵芯804的直徑D與長度L3之比D/L3以及懸臂段長度L1與轉子總長度L的比值L1/L作為主要的最佳化參數。

基於上述結構參數,對具有該實施例所述的結構的壓縮機進行了試驗,試驗中使用了結構參數D/L3分別為0.19、0.31、0.77的轉子,按照國標GB/T18430.1-2007最大負荷水溫,壓縮機分別在6000、7000、9000、10500、12000轉/分的轉速下運行,通過振動儀測試壓縮機吸氣管、排氣管、電機前支腳、電機後支腳、電機前中和電機後中處的振動情況,結果記錄於表1、表2、表3中,其中表1是D/L3為0.19的試驗結果,表2是D/L3為0.31的試驗結果,表3是D/L3為0.77的試驗結果。