直升機主減速器有發動機的功率輸入端以及與旋翼、尾槳附屬檔案傳動軸相聯的功率輸出端,是直升機上主要傳動部件之一,也是傳動裝置中最複雜、最大、最重要的一個部件。

直升機主減速器一般為齒輪傳動式主減速器。其工作特點是減速、轉向。它將高轉速、小扭矩的發動機功率變成低轉速、大扭矩傳遞給旋翼軸,並按轉速、扭矩需要將功率傳遞給尾槳、附屬檔案等。在直升機中它還起中樞受力構件的作用,它將直接承受旋翼產生的全部作用力和力矩並傳遞給機體。

基本介紹

- 中文名:直升機主減速器

- 類型:齒輪傳動式主減速器

- 屬性:直升機上主要傳動部件之一

- 作用:起中樞受力構件

發展歷程,工作特點及要求,結構和工作原理,設計要求,潤滑,工作情況檢查,主要故障,動力傳動系統故障,熱故障,滑油故障,維修措施,

發展歷程

迄今六十多年的直升機發展大致經歷了五代。從30年代末到50年代中期的第一代,以木質混合式旋翼、金屬鉸接式槳轂和活塞式發動機為主要特點,最大飛行速度小於200公里/小時,旋翼和主減速器的總壽命低於600小時;從50年代初至60年代中期的第二代,具有金屬槳葉和鉸接式槳轂,裝渦輪軸發動機,飛行速度近250公里/小時,旋翼和主減速器的總壽命達1200小時;從60年代中期至70年代中期的第三代,發展了玻璃鋼槳葉、無銃式槳轂和新的渦輪軸發動機,飛行速度近300公里/小時,旋翼壽命達3600小時,主減速器的總壽命達2400、3600小時;從70年代至80年代初的第四代,發展了複合材料槳葉和槳轂以及新的渦軸發動機,飛行速度已超過300公里/小時,旋翼視情維修,主減速器的總壽命達4500。6000小時;從80年代中期至現在,正在發展無軸承、球柔性或無鉸旋翼流,最大飛行速度超過370公里/小時(在海平面、定翼機狀態最大可達510公里/小時),直升機的其他性能(如振動、噪聲水平、減輕重量、增加安全性、可靠性、主減的輸入轉速等)均有了新的提高,特別是主減速器的總壽命已達9000~13500小時。

由於直升機具有它的獨特優點,國內外在軍民用領域中的使用日益廣泛,數量逐年增加。因此它對主減速器的翻修間隔期(TBO)和總壽命、可靠性、可維修性、生存力等要求也日益提高。

近幾年來,國外直升機主減速器發展的主要特點是:

(1)軸-軸承-齒輪採用一體化設計,減輕重量和降低成本,提高可靠性;

(2)採用單元體設計,維護方便、降低成本、提高可靠性和維修性;

(3)採用鍍層或阻尼系統設計以降低噪聲:

(4)提高幹運轉能力(試驗已達1小時),即提高生存能力:

(5)提高翻修間隔期和總壽命;

(6)提高主減速器的安全性,如抗彈擊設計和損傷容限設計:

(7)主減速器大量採用複合材料,如軸類零件和減速器機匣等。

工作特點及要求

主減速器的工作特點是減速、轉向及並車。它將高轉速小扭短的發動機功率變成低轉速、大扭矩傳遞給旋翼軸,並按轉速、扭矩需要將功率傳遞給尾槳、附屬檔案等,在直升機中它還起作中樞受力構件的作用,它將直接承受旋翼產生的全部作用力和力矩並傳遞給機體。根據主減速器的工作特點,對其性能有如下要求:

傳遞功率大、重量輕

隨著直升機技術不斷發展,要求主減速器傳遞的功率越來越大,齒輪嚙合處的載荷也大得驚人。一台限制傳遞功率為3000kW直升機主減速器,其中有的一對嚙合齒輪要承受高達10000kg的力,為了保證齒輪、軸的強度,減速器不得不付出相當大的重量代價。比如直升機的主減速器重量一般要占整個直升機結構重量的1/7~1/9。

減速比大,傳遞效率高

主減速器的減速比即傳動比,也就是發動機功率輸出軸轉速與旋翼轉速之比;傳遞效率即傳遞過程中功率的損失。由於旋翼與發動機輸出軸轉速相差十分懸殊,有的直升機總減速比高達120。轉速差越大,旋翼軸的扭矩也越大,齒輪載荷就越高。為了減輕載荷,就必須採取多級傳動和複雜的齒輪傳動系等卸載措施,這勢必給傳遞效率帶來不利影響。一般現代直升機減速器的傳遞效率大致保持在0.985左右。

壽命長、可靠性好

儘管設計時,現代直升機的主減速器多數零件包括齒輪、軸和機匣都是按無限壽命設計的,但實際上卻是按有限壽命使用。因此要求在實際使用中每工作一段時間後,要從直升機上卸下主減速器送往工廠翻修;更換被耗損的零件,檢查合格後再裝上直升機重新投入使用。這樣的翻修可以進行數次,每兩次送廠翻修的間隔時間稱作翻修間隔期,或稱主減速器翻修壽命。對於主減速器的可靠性,常用平均故障間隔時間(MTBF)表示,即主減速器在實際使用中,所發生故障的次數對工作時間的平均值(或每兩次故障之間的平均時間)。

乾運轉能力強

由於主減速器內部齒輪多、載荷重,工作時需要滑油循環流動行潤滑,以保證主減速器正常工作,一旦失去滑油,齒輪之間、軸與軸之間便會因過熱而“燒蝕”,後果十分嚴重。為了保證飛行安全,特別是軍用直升機應要求主減速器一旦斷油後,有一定乾運轉能力。現代直升機上主減速器一般有30—40min的於運轉能力,使飛行員能夠繼續完成作戰任務,能安全返場或緊急著陸。

結構和工作原理

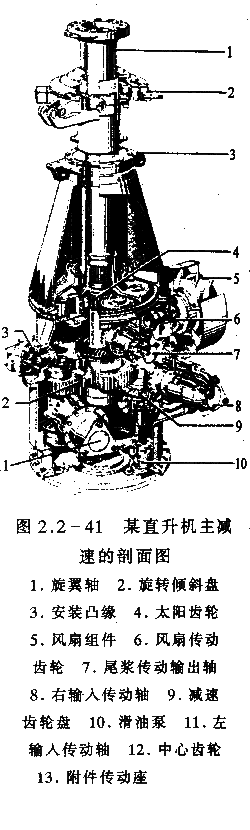

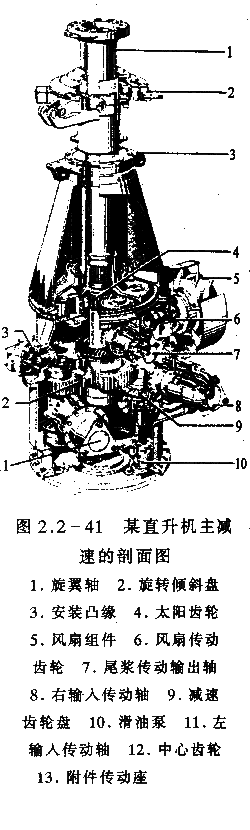

在直升機上主減速器是一個獨立的部件,安裝在機身上部 的減速器艙內,用支架支撐在機體承力結構上。主減速器由機 匣、減速齒輪及軸系和潤滑系統組成。見某直升機的主減速器 外形和部面圖(右圖)。

該主減速器機匣為鋁合金(或鎂合金)鑄件,構成主減速 器的主要承力構件,內部裝有帶遊星齒輪及軸系的減速裝置和 滑油潤滑系統附屬檔案。旋翼軸從頂部伸出,四周有兩個與發動機 動力輸出軸相連的安裝座以及尾傳動軸、其他附屬檔案傳動軸相聯 的安裝座,最下方為滑油池。

設計要求

1、減速器的原理與結構具有通用性,可根據不同功率的 主機,按比例有規律地縮、放,設計出其衍生機型,降低後續機 型的研發時間和費用,使設計一勞永逸。

2、採用新材料、新技術,提高減速器的功率重量密度和 功率體積密度,降低齒輪齒面的接觸壓強,提高高壓油膜潤滑 在齒面滑動接觸的厚度和時間,降低磨損,減少發熱,延長維 護周期和使用壽命。

3、採用鼓形齒,變位漸開線等新技術,提高精度和齒面 強度,最佳化齒面的接觸區域,降低對安裝精度的要求,使齒輪 在大功率運轉時,保持良好的嚙合特性。

4、主減速器的終極採用差動行星減速,並在其行星架上 加入均載機構,使各行星的受力情況趨於一致,從而更好地發 揮出虛約束在傳動合力上的增強作用。 使承載能力大幅增加, 而減速器的總重量幾乎不變。

潤滑

主減速器必須設定獨立、自主式潤滑系統,用於減少齒輪 和軸承面的摩擦和磨損,防過熱、防腐蝕、防劃傷並通過滑油 循環流動以排出磨損產物。 主減速器潤滑系統應保證在各種工作條件下潤滑可靠,散 熱充分,系統密封好,滑油消耗小,帶有金屬磨損物探測報警 裝置維護檢查方便。

工作情況檢查

由於使用中不可能採用目視查看和直接檢測的方法檢查主 減速器內部零件的技術狀態,除使用時空勤人員可通過滑油溫 度和壓力指示,以及滑油系統中金屬屑報警裝置等判斷滑油系 統是否工作正常,還應通過定期檢查減速器中滑油的狀態來判 斷這減速器零件的技術狀態,因為使用時間到翻修間隔期後, 要及時返廠翻修,這樣方能保證直升機關鍵部件——主減速器 的安全可靠工作。

主要故障

動力傳動系統故障

動力傳動系統是直升機中最主要的機械系統,它直接決定了直升機的飛行壽命、機動性能以及飛行的安全性能,但是往往也比較容易發生故障,引起嚴重的後果。傳動系統故障主要發生在行星齒輪繫上,常見的齒輪故障形式主要包括齒面磨損、齒面膠合、齒面疲勞以及輪齒折斷等,齒輪產生故障的原因有很多種,主要原因包括超載、操作失誤、潤滑不良以及製造產生的誤差等。在實際的套用中,直升機遇到的齒輪故障往往不是單一的故障形式,通常是多種故障形式同時出現,因而要根據故障的主要特徵判斷出現故障的主要原因,特別是對於齒輪折斷這種情況,要引起足夠的重視,避免重大事故的發生。同時齒輪故障會引起振動信號的變化,研究振動信號波形和齒輪狀態時應該考慮旋轉振動信號、速度信號、位移信號等等,利用時域分析方法和域頻分析方法來解決相關的故障問題。

熱故障

機械結構中有摩擦就會有發熱的現象,這也就是常說的熱故障,主要出現在軸承、齒輪、導軌等這些位置。直升機主減速器即使在良好的潤滑條件下正常工作,也會因為自身結構比較緊湊、體積小等設計特點,在高速和重載的情況下,使得整個主減速器系統產生比較大的溫差,使溫度急速上升,高溫會對主減速器的正常工作產生不利的影響。例如,由於元件之間的摩擦以及潤滑油粘性的作用,使得軸承內部快速升溫,當達到一定的溫度,潤滑油的粘度就會下降,使軸承表面的材料過早地失效,出現膠合咬死的情況,影響了軸承的使用壽命。對於齒輪來說,溫度的變化既能影響齒輪傳動性能和潤滑功能,也能引起齒輪的變形,影響正常的運作。

滑油故障

滑油故障也是直升機主減速器中常出現的一類問題,首先滑油中容易出現金屬屑,這是因為主減速器的齒輪以及軸承等零件是由合金材料製成的,在運行中由於磨損會出現一定量的金屬屑,其次還會出現滑油滲漏,滑油滲漏一般是由於荷載、磨損、污染等原因使得密封件的密封性能下降,從而引起了滑油的滲漏。另外還會出現滑油壓力異常的情況,滑油壓力是主減速器的重要監控參數,一旦失去滑油壓力,主減速器的機械部件就會嚴重損壞,直接影響了飛行的安全。滑油在為機械部件提供潤滑功能的同時,還能夠起到冷卻的作用,因而要嚴格控制滑油的溫度。

維修措施

1、加強故障診斷分析能力

對於直升機的狀態監控系統中,主要採用波形分析來提高對故障的分析能力,其中時域分析、頻域分析是最常見的波形分析方法。此外常運用套用遺傳算法、BP神經網路以及SVP對於齒輪故障進行診斷,對於發電機的故障一般採用離散小波變換以及廣義回歸神經網路等進行診斷,同時也結合了小波包變換和小波神經網路對於直升機主減速器的故障進行診斷。加強對這些故障診斷技術和分析技術的掌握,對於提高診斷分析能力具有重要的作用。

2、提高故障預測能力

直升機主減速器的故障主要是由Kalman濾波、DWT以及神經網路相結合構成,具體來說是使用振動感測器採集直升機主減速器上的振動信號,在重新採樣和去除噪音之後進行離散小波變換,然後進行Kalman濾波預算,從而達到對於主減速器故障進行提前預測的能力。目前來說,應該加強預測能力和診斷能力的一體化,充分運用診斷網路,實現對信號的故障進行預測的能力。對於故障進行預測可以避免因為過度維修造成資源的浪費,準確地預測故障是維修的前提,為維修提供了科學依據,還可以防止維修不足而導致事故的發生,降低事故的發生率。

3、進行定期檢查維修

為了降低主減速器的故障的發生率,要加強對於主減速器的日常維修,要定期檢查滑油的液面以及有無滲漏,保證滑油的油量符合要求,同時還要定期檢查主減速器的磁堵油濾狀況,保證滑油的清潔乾淨沒有金屬屑,對於滑油的散熱裝置也要進行定期檢查,確保滑油冷卻裝置的正常工作。對於動力傳動系統也要做到定期檢查,確保齒輪能夠運作正常,對於直升機主減速器系統進行傳熱節點劃分,建立熱傳遞的網路模型,對於主減速器的溫度場進行分析,進而確保主減速器內部溫度的穩定,儘量排除直升機主減速器的故障發生率,確保飛行安全。