發動機動態模擬試驗包含兩個含義,一個是“動態過程”,另一個是“車輛模擬”。動態過程即運行工況是時間的函式;車輛模擬即在發動機試驗台架上通過建立數學模型的方式對發動機以外的車輛動力傳動系統直至車輪進行仿真。也就是說在試驗中除了發動機是真實存在的,其他動力傳動系統都是虛擬的。這種車輛模擬試驗台相對於汽車轉鼓試驗台和真實汽車的道路試驗而言具有其特殊的功能和優勢。

基本介紹

- 中文名:發動機動態模擬試驗

- 領域:汽車

簡介,動態模擬試驗內容,行駛阻力模擬,車輛模擬,動態模擬試驗方法及套用實例,不同換擋規律對汽車性能影響的試驗,駕駛循環試驗,混合動力系統模擬試驗,

簡介

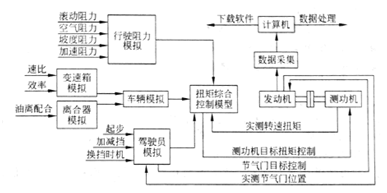

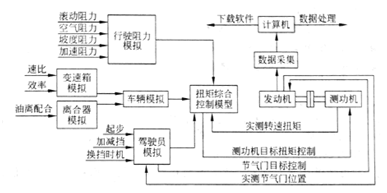

對汽車行駛阻力和車輛傳動系統各部分的模擬是發動機在其動態試驗台上模擬整車道路試驗和整車底盤測功機試驗的基礎。其目標是使發動機的工作狀況與在道路上行駛過程中發動機的工作狀況或在底盤測功機上模擬的工作狀況一致。 圖1-1發動機動態模擬試驗台的原理圖

圖1-1發動機動態模擬試驗台的原理圖

圖1-1發動機動態模擬試驗台的原理圖

圖1-1發動機動態模擬試驗台的原理圖動態模擬試驗內容

行駛阻力模擬

汽車在水平道路上勻速行駛時必須克服滾動阻力和空氣阻力;在上坡行駛時要克服重力沿坡道方向的分力,即坡度阻力;汽車加速行駛時需要克服慣性力,即加速阻力。因此,行駛阻力主要包括汽車在道路行駛中的滾動阻力、空氣阻力、坡度阻力和加速阻力。對這些阻力的模擬是根據用戶輸入的整車和傳動系統各部分的相關參數,以及所模擬的道路狀況和車速軌跡變化情況進行的。

具體的過程是,先按照一定的數學模型分別計算各種阻力並相加,然後按照傳動系的參數折算到發動機的曲軸上,並由此控制測功機所施加的載荷和由車速換算的測功機轉速。

滾動阻力

汽車在路面上行駛時的滾動阻力計算公式為

F_f=A_0+B_0 ϑ+C_0 v^n

式中,F_f—滾動阻力,N;

v—汽車行駛速度,m/s;

A_0—滾動阻力中不隨車速變化的部分,N;

B_0—滾動阻力中速度1次項的比例係數,N/(m/s);

C_0—滾動阻力中速度n次項的比例係數,N/〖(m/s)〗^n;

n—擬合指數。

測定汽車滾動阻力的試驗方法有如下3種。

(1)滑行試驗。汽車以一定速度在道路上行駛,然後掛空擋滑行,車速在滾動阻力作用下逐漸減小,測出減至某一速度的時問和距離,計算出減速度。然後計算出總阻力,從中減去估算的空氣阻力,從而得到不同車速下的滾動阻力。

(2)使用拉力計進行牽引試驗。讀取安裝在汽車上的牽引拉力計的數值確定滾動阻力。

(3)使用可測出輪式車輛驅動車輪實際驅動扭矩的裝置進行測試。

空氣阻力

汽車直線行駛的空氣阻力為

F_w=1/2 C_D Aρv^2

式中F_w—空氣阻力;

C_D—空氣阻力係數;

A—迎風面積,;

ρ—空氣密度,。

空氣阻力係數C_D可通過風洞試驗或者滑行試驗得到,通過風洞試驗得到的C_D較為精確。

坡度阻力

汽車上坡行駛時坡度阻力F_i可按下式計算:

F_i=mg sinα

式中:m—汽車質量,kg;

g—重力加速度,N/kg;

α—路面坡度角,(可以用角度也可以用弧度)。

把滾動阻力,空氣阻力和坡度阻力之和根據傳動比折算到發動機曲軸上。設變速器某一擋位的傳動比為i_g ,主減速器傳動比為i_0,車輪的滾動半徑為r,傳動系統的總效率為η_T,則折算到發動機曲軸處的阻力矩M_e為M_e=((F_f+F_w+F_i)r)/(i_g i_0 η_T )

加速阻力

汽車加速行駛時,需要克服其加速運動的慣性力,即加速阻力F_j。汽車質量分為平動的質量和旋轉運動的質量,加速時不僅平動的質量產生慣性力,旋轉運動的質量也要產上慣性力矩,而且汽車上做旋轉運動的各個部件以不同的角速度旋轉,角加速度也不相同

在動態試驗台上發動機是真實的,發動機的轉動慣量對汽車速度變化過程的影響也就是真實的。車輛的其他部分在動態試驗台上並不存在,而是通過數學模型來模擬它們的轉動慣量以及轉動慣量對汽車速度變化過程的影響。動態試驗台是通過對測功機的載荷控制來把車輛其他部分的平動慣性質量和轉動慣性質量對汽車加速過程的影響施加到發動機上。有關加速阻力的計算公式可參考汽車原理書籍。

車輛模擬

變速器的模擬

動態試驗台的手動變速器模型中的基本參數是各個擋位的傳動比和傳動效率。通過模擬換擋時發動機轉速和扭矩的波動這一複雜的現象,再現實際變速器的換擋過程,發動機動態試驗台上也可以實現對自動變速器的模擬。

離合器的模擬

由於在發動機動態試驗台上沒有真實的離合器,所以需要離合器的模型來模擬離合器的機械特性。離合器的模型包括兩個參數,一個是離合器完全結合時所能傳遞的最大扭矩,另一個是離合器的扭矩傳遞特性曲線。離合器接合過程的模擬也是一種很複雜的現象。

駕駛員模擬

完成了對行駛阻力和車輛的模擬後,還需要對駕駛員進行模擬。裝有手動變速器的汽車在道路試驗或者底盤測功機上試驗時,由駕駛員操縱加速踏板、離合器、制動踏板和變速器來達到試驗規範對車速軌跡的要求。駕駛員的不同操作,會影響發動機的工作狀況和功率輸出狀況,從而對汽車的動力性、燃油經濟性和排放特性產生影響。因此在動態試驗台上要建立駕駛員模型來模擬駕駛員的縱向操縱特性,即模擬駕駛員對汽車直線行駛方向直接影響的備種動作,包括離合器的接合與分離,操縱加速踏板和制動踏板,擋位的選擇和換擋過程等。建立這一模型的目的除了統一試驗時的駕駛動作規範外,還能通過調整駕駛員模型中的各個參數來模擬不同駕駛水平和駕駛習慣的駕駛員,進而研究駕駛員的縱向操縱特性對汽車動力系統性能的影響。

駕駛員模型主要就是模擬以下幾種縱向操縱模式:①起步;②升擋;③降擋;④固定擋位下的車速軌跡跟蹤;⑤擋位和換擋時機的決策(換擋規律);⑥預測駕駛模擬。

具體地說,在起步和換擋過程中依據離合器、加速踏板、換擋動作不同的配合關係反映出不同的駕駛員特性。例如節氣門開啟的時刻與離合器位置關係;節氣門開度隨時間變化曲線;離合器分離時刻,離合器分離過程曲線;換擋開始時刻,換擋過程時間;離合器開始接合時刻,接合過程曲線。可採用試驗的方法,以實際駕駛員的起步、換擋操作過程為基礎,通過對大量數據的統計分析,建立幾種反映不同駕駛水平和駕駛習慣的起步和換擋操作模型。

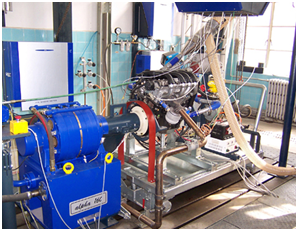

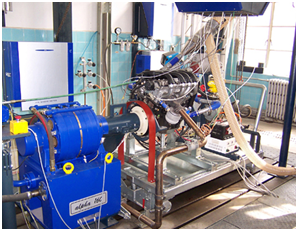

總之建立了汽車行駛阻力模型、車輛模型和駕駛員的縱向操作習慣模型之後就可以使一輛虛擬的汽車在發動機動態試驗台上飛馳了。 圖2-1發動機試驗台架(PEUGEOT)

圖2-1發動機試驗台架(PEUGEOT)

圖2-1發動機試驗台架(PEUGEOT)

圖2-1發動機試驗台架(PEUGEOT)動態模擬試驗方法及套用實例

通過汽車發動機動態試驗台上的計算機進行模擬參數的編輯,準備好被測試的發動機,使其處於正常狀態。完成所有準備工作之後起動發動機,進行模擬駕駛試驗。試驗時動態試驗系統的仿真軟體模組會自動計算出在運行工況下汽車要求發動機提供的扭矩和轉速設定值,通過感測器實時反饋的信息不斷修正控制參數,在發動機所能提供的實際能力的條件下進行性能的測試與評價。

下面列舉幾種動態模擬試驗的套用實例。

不同換擋規律對汽車性能影響的試驗

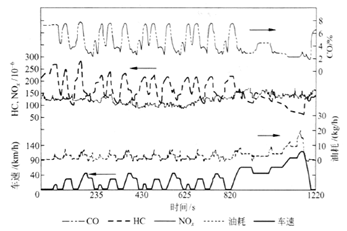

圖3-1為模擬整車換擋加速試驗過程的例子,在操作模式相同的情況下,研究在兩種不同的換擋時機,車速隨時間的變化規律。從圖中可看出,使用動力性換擋規律優先考慮加速的快慢時,0~100km/h的加速時間為30s,0~120km/h 的加速時間為44s;使用經濟性換擋規律優先考慮經濟性時,0~100km/h的加速時間為35s,0~120 km/h的加速時間為53s。動力性換擋規律加速到120 km/h只換到了4擋,經濟性換擋規律在開始加速後的第30s之後就換上了5擋。試驗中測得的油耗經換算得出的結果是:使用經濟性換擋規律運行百公里油耗為11.7L,使用動力性換擋規律運行的百公里油耗為13.1L。從中可看出,動力性換擋規律運行的百公里油耗比經濟性換擋規律的大12%。 圖3-1 汽車的換擋加速過程曲線

圖3-1 汽車的換擋加速過程曲線

圖3-1 汽車的換擋加速過程曲線

圖3-1 汽車的換擋加速過程曲線駕駛循環試驗

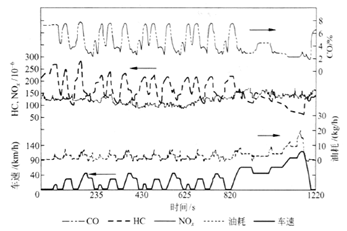

圖3-2表示的是某發動機在動態試驗台上運行ECE+EUDC工況循環(表示歐洲工況,城區+郊區混合道路)的排放測試結果。從圖中可分析油耗、CO、HC、NO_x。值隨車速的變化情況,從而找出降低油耗和排放污染物措施。 圖3-2駕駛循環排放測試的結果

圖3-2駕駛循環排放測試的結果

圖3-2駕駛循環排放測試的結果

圖3-2駕駛循環排放測試的結果混合動力系統模擬試驗

動態模擬試驗在新能源汽車的研發中發揮著重要作用,例如對某15t料電池城市客車進行典型加減速循環工況試驗。通過台架連續150h循環工況的試驗,檢驗燃料電池發動機在大電流衝擊時的性能和可靠性;蓄電池的充放電性能及在車輛上的適應能力;電機及控制器在車輛突然加、減載情況下的動力回響與可靠性;建立最佳化的整車控制策略使車輛的共性問題在製造完成前得到解決。

因此,發動機動態模擬試驗台能夠方便有效地模擬出實際中影響汽車性能的各主要因素,在汽車動力系統開發的早期,就能針對目標汽車特定的行駛工況,對汽車動力系統的性能提出要求,並進行客觀合理的評價,這增加了動力系統的可行性,合理性,大大縮短了整個研發周期。