《生絲餅同步壓染方法》是四川省宜賓惠美線業有限責任公司於2007年8月20日申請的專利,該專利申請號為:2007100497902,專利公布號為:CN101109139,專利公布日:2008年1月23日,發明人是:馮濤、廖周榮、段太剛、何大雄、湯偉、梁建軍、石朝軒、雷洪。

《生絲餅同步壓染方法》公開了一種絲餅後處理及染色工藝的生絲餅同步壓染方法,採用該方法生絲餅壓洗和染色由兩套工藝合併為一套工藝,在一個裝置內完成壓洗和染色。步驟如下:裝紗、染色前處理、染色、染色後處理。本發明改進生產流程,減少人為接觸絲餅次數,保證絲餅成型;最佳化後處理工藝,將壓洗工序和染色工序合併,提高后處理效率,減輕壓洗生產負荷;改單純的由內向外循環為內外交替循環,減少內外層層差,提高染色質量。

2017年12月11日,《生絲餅同步壓染方法》獲得第十九屆中國專利優秀獎。

基本介紹

- 中文名:生絲餅同步壓染方法

- 公布號:CN101109139

- 公布日:2008年1月23日

- 申請號:2007100497902

- 申請日:2007年8月20日

- 申請人:四川省宜賓惠美線業有限責任公司

- 地址:四川省宜賓市南岸區航天大道

- 發明人:馮濤、廖周榮、段太剛、何大雄、湯偉、梁建軍、石朝軒、雷洪

- Int. Cl.:D06B1/04(2006.01)I,D06B3/04(2006.01)I,D06B1/04,D06B3/04

- 專利代理機構:成都天嘉專利事務所

- 代理人:徐豐

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施形式,榮譽表彰,

專利背景

維卡纖維是將棉短絨在一定的化工原料中溶解成黃色粘膠狀液體,因此又稱粘膠纖維,然後又在凝固浴中拉伸凝固成絲條,再經過精練、烘乾、絡筒等處理。通常,因為紡絲出來的長絲含有大量的有害物質(金屬、硫及其化合物和複雜的單質硫),在受光和遇熱情況下,這些雜質會使絲條的強度、伸度,白度方面會隨著時間有所改變。所以有必要對這些有害物質進行清洗(除酸、除鋅、脫硫、漂白及多次水洗處理)以消除這些有害的物質(又稱為紡絲後處理),但需要花很長的時間。壓洗之後絲餅再從壓洗車間轉運到染色車間,再裝缸套、紗架,在染缸內進行染色。

原紡絲後處理工藝流程:生絲餅→轉運→上絲→壓洗(水洗→除鋅→水洗→脫硫→水洗→漂白→水洗)→下絲→脫水→轉運。

壓洗詳細工藝如下:

站位 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

洗滌介質 | 水 | EDTA | 水 | NaOH | 水 | H2O2 | 水 | |||||||

功效 | 除酸 | 除鋅 | 脫硫 | 漂白 | ||||||||||

時間分鐘 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

原絲餅染色全過程為:生絲餅→轉運到壓洗車→上絲壓洗(水洗→除鋅→脫硫→水洗→漂白→水洗)→下絲→脫水轉運到染缸→裝缸套→裝紗架→進缸→染色前處理(熱水洗→溢流水洗)→染色→染色後處理→出缸→脫水一烘乾→調濕→成筒→檢驗→包裝→入庫。

上述絲餅染色整條工藝路線存在問題在於:

- 紡絲後處理時間長,效率低;

- 壓洗上下絲及脫水操作絲餅勞動強度大,同時會對絲餅成型造成損壞,影響染色質量;

- 壓洗洗滌液始終由內向外循環,內外層層差大,影響染色質量;

- 壓洗車上下層層差影響染色質量;

- 壓洗後經過轉運到達染色車間,轉運過程中的環境因素以及人為接觸都會對絲餅染色質量造成影響;

- 壓洗和染色兩個工藝步驟的工序繁雜,壓洗過程要將絲餅上壓洗車,洗完之後經轉運到染色車間又得將絲餅取下再裝缸套,存在生產效率低、重複勞動等弊端。

發明內容

專利目的

《生絲餅同步壓染方法》所提供的方法,改進生產流程減少人為接觸絲餅次數,保證絲餅成型;最佳化後處理工藝,將壓洗工序和染色工序合併,提高后處理效率,減輕壓洗生產負荷;改單純的由內向外循環為內外交替循環,減少內外層層差,提高染色質量。

技術方案

《生絲餅同步壓染方法》包括壓洗工序和染色工序,其特徵在於:壓洗和染色在染缸內完成。具體步驟如下:

A、裝紗:將絲餅裝入壓染缸紗架;

B、染色前處理:熱水洗、除酸、除鋅、脫硫、溢流水洗;

C、染色:加入染料染色;

D、染色後處理:皂煮、過油;

E、脫水、烘乾;

該發明所述B步驟中的除酸:採用鹼中和方法,加入液鹼NaOH或純鹼Na2CO3循環3—8分鐘。

該發明所述B步驟中的除鋅:利用除酸步驟將pH值調整到pH=5—8,再加入熬合劑,然後升溫至90±5℃,保溫20—3分鐘,再降至80±5℃排液,溢流水洗調整pH=7—8。

該發明所述B步驟中的脫硫:在中性或弱鹼性熱水高溫壞境下加或不加脫硫劑脫硫。

該發明所述C步驟染色工序的工藝為:

a、進水;

b、加鹽:在副缸中攪拌均勻後加入染缸;

c、加染料:常溫下加入染料;

d、保溫、取樣對版:染料加完後保溫10—15分鐘,再升溫至80±5℃並保溫30—42分鐘,然後降溫至60±5℃,保持1—15分鐘,將染液流至化料桶,露出絲餅,取樣對版;

e、加鹼:對版後分三次加入,第一次2—30分鐘內加入1/6的鹼,保溫10—15分鐘第二次20—30分鐘內加入2/6的鹼,保溫10—15分鐘;第三次加入餘量,保溫30—42分鐘;

f、保溫、取樣對版:保溫完畢後,將染液流至化料桶,露出絲餅,取樣對版,若需修色,再緩慢加入適量染液,升溫保溫後再對版。

本發明所述D步驟染色後處理的工藝為:

a、皂煮:排液皂煮,皂煮溫度95±5℃時間12—24分鐘,皂煮後再取樣對版;

b、對版後熱水洗或溢流冷水洗、排液;

c、過油:過油溫度為40±5℃,時間20—3分鐘,上油後取樣對版。

改善效果

《生絲餅同步壓染方法》的有益效果表現在:

- 工藝流程最佳化,在原有生產工序中減少了脫水及壓洗時的裝卸等工序,有利於保護絲餅成型,提高效率,降低消耗;

- 將除酸、除鋅、脫硫、漂白等多種功能融合一體同時進行,精練周期短(後處理時間由原來的246分鐘縮短到54分鐘),效率高,成本低;

- 減少脫硫藥劑(NaOH),甚至不用脫硫藥劑,減少能源及資源消耗;

- 該後處理設備具有正、反循環的功能,與壓洗車洗滌相比,可減少絲餅內外層質量差異;

- 可以緩解原工藝壓洗的生產壓力。

附圖說明

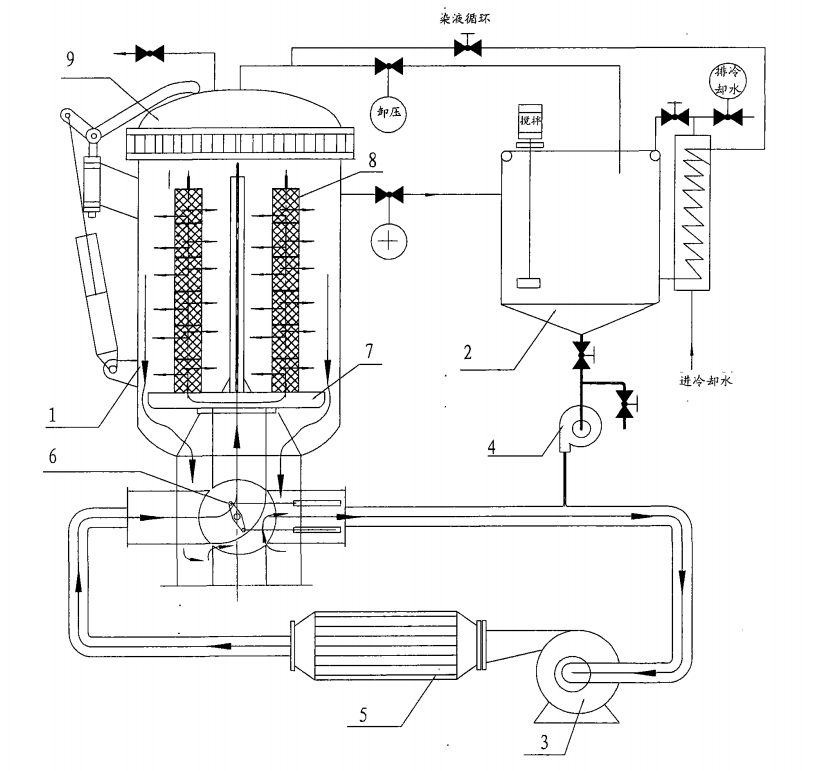

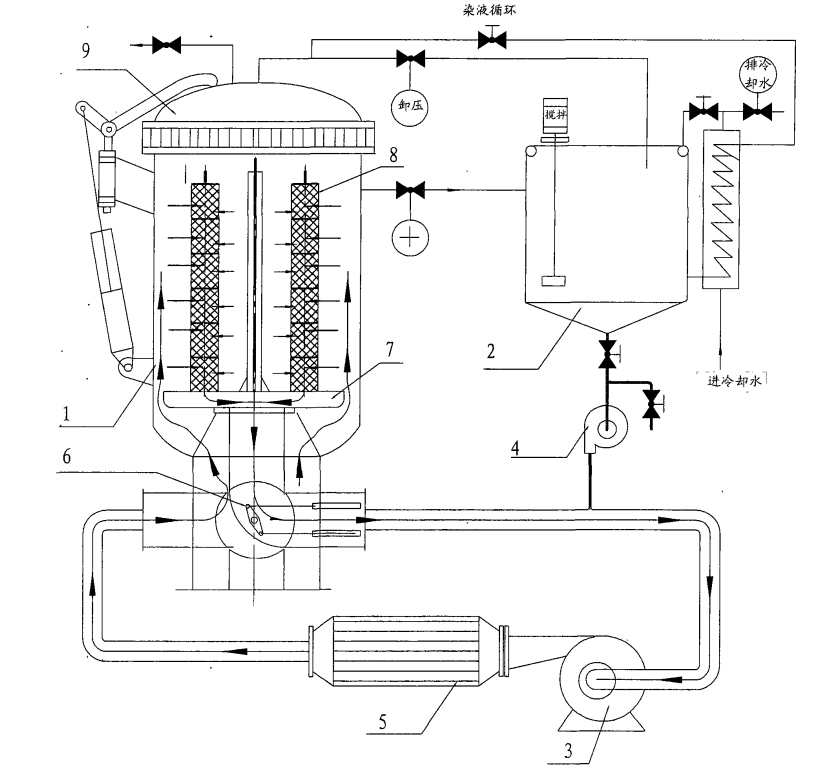

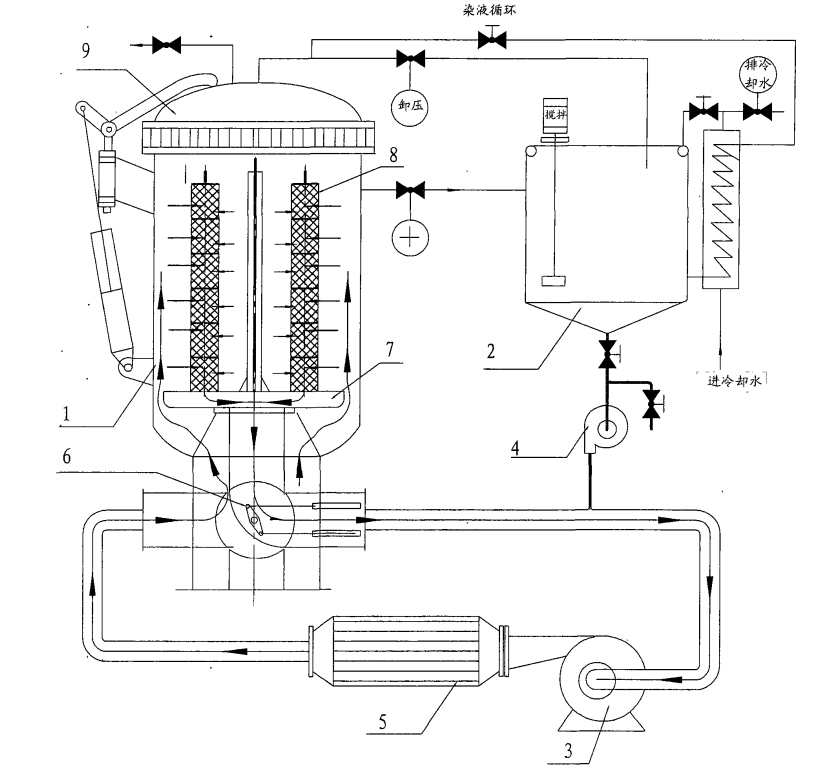

圖1為表示出內向外循環沖洗的染缸設備工作原理圖。

圖1

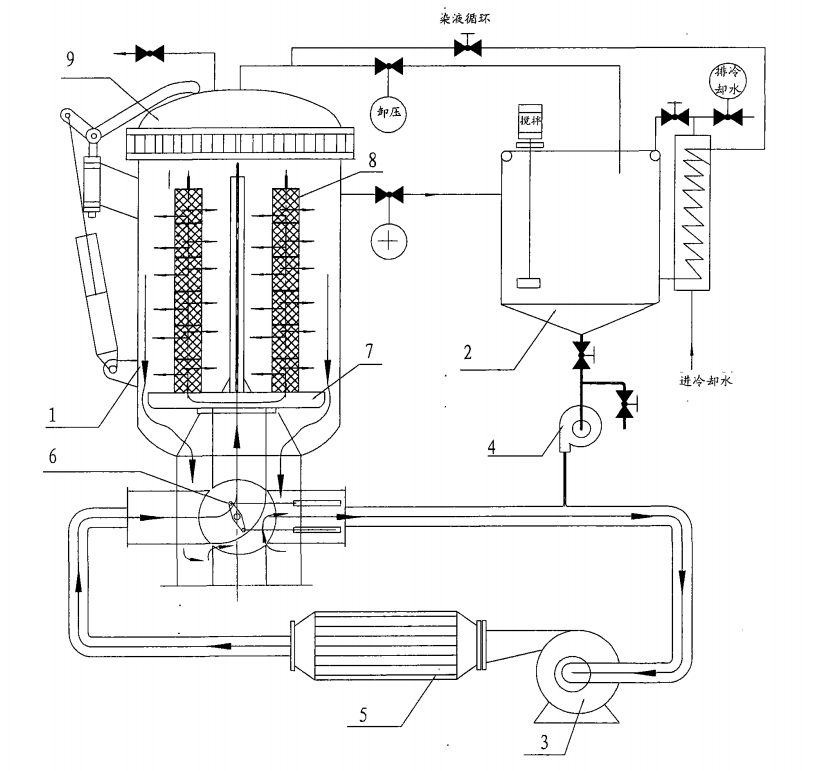

圖2為表示出外向內循環沖洗的染缸設備工作原理圖。

圖2

圖中標記:1主缸、2副缸、3副泵、4加料泵、5換熱器、6換向機構、7紗盤、8絲餅缸套、9缸蓋。

技術領域

《生絲餅同步壓染方法》屬於紡織行業中粘膠長絲絲餅的後處理及染色工藝,尤其是生絲餅壓洗和染色由兩套工藝合併為一套工藝,在一個裝置(染缸)內完成壓洗和染色,該方法特別適用於粘膠長絲絲餅染色需求。

權利要求

1、《生絲餅同步壓染方法》包括壓洗工序和染色工序,其特徵在於:壓洗和染色均在染缸內完成,步驟如下:

A、裝紗:將絲餅裝入壓染缸紗架;

B、染色前處理:熱水洗、除酸、除鋅、脫硫、溢流水洗;

C、染色:加入染料染色;

D、染色後處理:皂煮、過油;

E、脫水、烘乾。

2、根據權利要求1所述的絲餅同步壓染方法,其特徵在於:所述B步驟中的除酸,採用鹼中和方法,加入液鹼NaOH或純鹼Na2CO3,循環3—8分鐘;

3、根據權利要求1所述的生絲餅同步壓染方法,其特徵在於:所述B步驟中的除鋅,利用除酸步驟將pH值調整到P=5—8,再加入熬合劑,然後升溫至90±5℃,保溫20—30分鐘,再降至80±5℃排液,溢流水洗調整pH=7—8;

4、根據權利要求1所述的絲餅同步壓染方法,其特徵在於:所述B步驟中的脫硫,在中性或弱鹼性熱水高溫環境下加或不加脫硫劑脫硫;

5、根據權利要求1、2、3或4所述的生絲餅同步壓染方法,其特徵在於:所述步驟染色工序的工藝為:

a、進水;

b、加鹽:在副缸中攪拌均勻後加入染缸

c、加染料:常溫下加入染料;

d、保溫、取樣對版:染料加完後保溫10—15分鐘,再升溫至80±5℃並保溫30—42分鐘,然後降溫至60±5℃,保持10—15分鐘,將染液流至化料桶,露出絲餅,取樣對版;

e、加鹼:對版後分三次加入,第一次2—30分鐘內加入1/6的鹼,保溫10—15分鐘;第二次20—30分鐘內加入26的鹼,保溫10—15分鐘;第三次加入餘量,保溫30—42分鐘;

f、保溫、取樣對版:保溫完畢後,將染液流至化料桶,露出絲餅,取樣對版,若需修色,再緩慢加入適量染液,升溫保溫後再對版。

6、根據權利要求5所述的絲餅同步壓染方法,其特徵在於:所述D步驟染色後處理的工藝為:

a、皂煮:排液皂煮,皂煮溫度95±5℃時間12—24分鐘,皂煮後再取樣對版;

b、對版後熱水洗或溢流冷水洗、排液;

c、過油:過油溫度為40±5℃,時間20—30分鐘,上油後取樣對版。

實施形式

《生絲餅同步壓染方法》提出的同步壓染方法,是將生絲餅壓洗和染色兩套工藝合併為一套工藝,在一個裝置(染缸)內完成壓洗和染色,該方法特別適用於粘膠長絲絲餅染色需求。

具體改進實施方案如下:

一、流程最佳化:將後處理與染色前的的熱水洗合併同時進行,生產流程山原來的11步減少到7步。前後流程對比如下:

原生產流程:絲餅→轉運→上絲→紡絲後處理(壓洗洗滌:水洗→除鋅→水洗→脫硫→水洗→漂白→水洗)→脫水→轉運裝缸套→裝紗架→進缸→熱水洗→溢流水洗→染色。

改進後生產流程:生絲餅→轉運→裝缸套裝紗架→進缸→熱水洗+紡絲後處理(熱洗、除酸、除鋅、脫硫、漂白同時進行)→溢流水洗→染色。(其中,紡絲後處理和溢流水洗合併為染色前處理)

二、紡絲後處理工藝最佳化:將原後處理分步進行的除酸、除鋅、脫硫、漂白等合併同時進行,工藝流程對比如下:

原工藝:水洗→除鋅→水洗→脫硫→水洗→漂白→水洗→脫水:染色前處理(熱水洗→溢流水洗)→染色。(輔助過程略)

新工藝:熱洗+除酸+除鋅+脫硫+漂白(漂白可根據染色要求選或不選)→溢流水洗→染色。(輔助過程略)

三、紡絲後處理工藝的理論分析:

a、除酸是通過加鹼中和實現的,同時將pH值調整到除鋅所適用的pH值範圍(pH=5—8)。與直接水洗除酸相比,節約了大量洗滌時間;

b、除鋅是通過加入一種高效熬合劑(例如EDTA、新型螯合劑Turpinal SAL等)實現的。熬合劑與金屬離子生成可溶於水的熬合物,從而除去絲條中的鋅離子及鈣、鎂離子,起漂白穩定劑(雙氧水穩定劑)作用,同時使污水中鋅離子含量達到排放標準,降低污水處理費用;

c、脫硫是在中性或弱鹼性條件下,加或不加脫硫劑實現脫硫,而非以前的強鹼性條件下脫硫,從而使除鋅、漂白、脫硫三者合併進行成功實現。傳統脫硫工藝在NaOH、硫化鈉等脫硫劑強鹼性)作用下完成,強鹼性條件下雙氧水分解劇烈,易對絲條強度造成損傷;

d、採用高溫脫硫,無需NaOH等脫硫劑,節約了生產及治污成本。同時使絲條膨脹,有利於染色。

四、染缸設備工作原理:

染缸包括主缸、附缸、循環泵(含電機)、換向機構、換熱器、加料系統、紗盤、紗柱、缸套(側面均布小孔)、控制櫃等部件。

絲餅缸套,用於確保絲餅定位準確,液流分布均勻,保護絲餅成型,提高絲餅承壓能力,使用方式:將絲餅裝在缸套上,然後再裝在紗架上,頂端用螺母緊固,形成紗柱。

染缸性能描述:主泵採用變頻控制,可調節頻率來改變浴液壓力;換熱器可升溫和降溫,升降溫速度通過程式控制;換向機構可改變浴液穿透絲餅的流向,可由內向外循環,也可外向內循環,其循環周期可通過程式調節;有利於減少內外層的差異,換向原理見示意圖:助劑、染料等由副缸加入,加入速度通過程式設定設備運轉時

將絲餅裝在缸套上,缸套對絲餅的成形起保護作用,防止絲餅洗塌換器主要用來控制裕液的溫度,可按速率升溫、降溫,也可保溫;換向機構用於改變浴液循環方向,讓浴液從絲餅內層向外穿透或由絲餅外層向內穿透,其循環周期可調,從而保證絲餅內外層洗滌或染色的均勻性循環泵採用變頻控制,可根據工藝要求調節流量和壓力:加料系統可實現染料或助劑的定量定時加入,工藝控制簡便穩定。

五、具體工藝流程:

1、工藝中的染色前處理、染色、染色後處理都在染色工序完成,習慣上統稱為染色,為便於描述,故將該工序的工藝分為染色前處理、染色、染色後處理。

2、工藝及操作流程:

2.1轉運、裝鋼套、裝紗架、進缸等。

2.2染色前處理:紗線進缸後,進水走勻後加入液鹼,循環5分鐘後加入前處理助劑(EDTA或EDTA+皂洗劑),然後升溫至工藝溫度並保溫24分鐘,降溫排液,進行熱水洗及溢流水洗。

2.3染色:

2.3.1進水

2.3.2加鹽(元明粉):打開平衡閥,將元明粉加入副缸中。待攪拌均勻後,加入染缸中。

2.3.3加染料:打開平衡閥,常溫下在副缸內加入染料,一次加入約24分鐘加完。

2.3.4保溫、取樣對版:待染料加完後,保溫12分鐘後開始升溫至80±2℃並保溫36分鐘,然後降溫至60±2℃,走勻12分鐘後,先將平衡閥打開,讓染液流到化料桶,露出絲餅,取1個絲餅上的色絲(內、外層個別絲條),吹乾後對版。

2.3.5加鹼:分三次加鹼。第一次將1/6的鹼在24分鐘內加入,保溫12分鐘以後再在24分鐘內加入2/6的鹼,保溫12分鐘後再加入餘下的鹼。保溫24分鐘。

2.3.6對版:保溫完畢後,先將平衡閥打開,讓染液流到化料桶,露出絲餅,取1個絲餅上的色絲,經電爐上皂煮後,對版,如需修色,應將補充的染料化好,緩慢注入染缸,再升溫至規定溫度,並保溫24分鐘後對版。

2.3.7取樣對版:同上。

2.4染色後處理

2.4.1皂煮:對版OK後,排液皂煮(95±2℃,時間12分一24分鐘),皂煮後再取樣對版,OK後進行熱水洗或溢流泠水洗後排液。

2.4.2過油:過油溫度為40±2℃,時間為2分鐘,上油後取樣對版。

註:根據染缸的性能和對染色質量的要求,可以適當調整染色工藝。

榮譽表彰

2017年12月11日,《生絲餅同步壓染方法》獲得第十九屆中國專利優秀獎。