環集系統是環境集煙系統的簡稱,是對冶金工業中爐體逸散出的有害煙塵進行合併收集處理排放的系統。

基本介紹

- 中文名:環集系統

- 全稱:環境集煙系統

- 範疇:冶金工業

背景,系統組成,系統管路設計,排煙組合,主要設備選型,除塵器選型,環集風機選型,

背景

我國及世界上大型銅冶煉廠採用的熔煉法是較為先進的閃速熔煉法。在閃速熔煉主廠房內一般設有閃速爐、渣貧化電爐、轉爐、鑄渣機、包子塗層場、精煉爐等主要設備。銅冶煉廠的主要原料——銅精礦中除含有銅、鐵、矽以外,還含有硫、砷等其它成分。雖然在冶煉工藝設計、冶金爐設計、收塵設備和管道設計等方面儘可能採取密閉措施以防泄漏,但由於爐子傾轉、爐門開啟、觀察孔、操作門、放銅、放渣等各種複雜且不可避免的原因,含有SO2及有害煙塵和粉塵的氣體會從各種爐子的熔體放出點和其它設備中泄漏出來。含SO2的煙氣對人體的上呼吸道、皮膚、眼睛均有刺激性影響,對設備、建築物有腐蝕作用,是惡化銅冶煉廠勞動衛生條件的主要因素之一。

因此,需要在各煙氣泄漏點設定各種類型的排煙罩,為了將煙氣控制在各種排煙罩內,必須對罩內抽風並形成負壓,使煙氣不擴散至車間,儘量不影響生產及生活環境。通常也可將各排煙點或相鄰的幾個排煙點組成若干個小型的排煙系統,這樣勢必造成排放點較多,不易做到高空排放,仍將危害廠區的環境。為此將熔煉車間內的所有排煙罩均用管道連線起來,將其組成一個大型的環境集煙系統,使所有泄漏的煙氣集中在一個煙囪高空排放,有利於煙氣的擴散。

系統組成

環集系統主要由吸塵罩、電動開閉閥、手動調節閥、管道、袋式濾塵器和離心通風機所組成。捕集的粉塵直接或通過螺旋運輸機返回生產設備(如膠帶運輸機和料倉等)。

系統管路設計

由於排煙點多,故通過設計及調控措施儘量保證系統內各環路壓力平衡,對於保證各點排煙效果是至關重要的。

系統風管布置呈枝狀環路,先根據系統最大排煙量確定最不利環路。按一定的風速確定管徑,並計算系統管路壓力損失。其它各環路設計時儘量利用各管段、管徑的選擇來使各環路壓力損失達到平衡。由於管段的煙氣流速不可能過大,只能控制在一定的範圍之內,故無法用管徑的變化完全達到系統的阻力平衡,因此在與各排煙罩聯接的支風管上,設定用於平衡系統各環路壓力損失的手動蝶閥,根據工藝設備使用情況,決定某個排煙罩是否抽風而設定電動蝶閥。調節抽風量用的手動蝶閥在系統正常運行之前調試時應調節好開啟度,使之與各點排煙罩抽風量相適合,然後將其開啟度固定下來,在系統正常運行時,一般不作變動。

作為開啟和關閉用的電動蝶閥採用遠距離控制方式,該排風罩不需抽風時關閉,儘量減少系統的總排煙量,並將開啟或關閉的信號送入控制系統,使之自動控制排煙風機的轉速,調節其抽風量,以減少能耗、節省動力費用。

排煙組合

系統中各工藝設備排煙點具有不同的工作狀態,而且也不是系統中所有排煙點均同時需要排煙, 因此整個系統亦具有多種不同的組合情況,其排煙總量隨生產周期發生變化。系統排煙組合情況很多,生產操作時又因實際情況複雜而多變,多種變化不能一一闡述,以“雙閃”銅冶煉舉例。

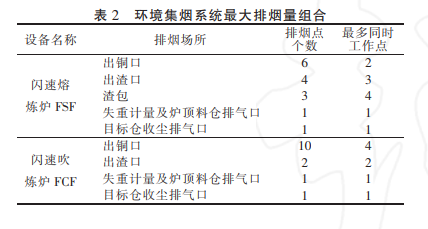

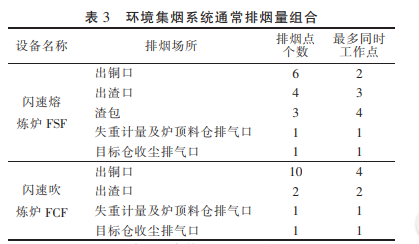

閃速熔煉爐和閃速吹煉爐環集合為一個大的環集系統。閃速熔煉爐包括13個抽風點,其中閃速熔煉爐出銅口6個、放渣口4個、渣包3個,出銅口、出渣口採用帶門扇的方傘形罩,渣包上方設懸掛式傘形罩。閃速吹煉爐包括12個抽風點,其中閃速吹煉爐出銅口10個、放渣口2個,出銅口、出渣口採用帶門扇的方傘形罩。閃速爐、鍋爐事故時,事故煙氣通過環集系統排放,閃速爐烘爐煙氣時,烘爐煙氣也通過環集系統排放。整個“雙閃”環集系統排煙點眾多,根據不同的工藝生產周期、操作要求以及生產強度,開啟的排煙點的數量各不相同,形成各種不同的組合,如下表所示:

最大排煙量組合

最大排煙量組合 通常排煙量組合

通常排煙量組合主要設備選型

除塵器選型

根據閃速爐環集煙氣中粉塵的特點,選用離線脈衝袋式除塵器。 除塵器的處理風量按環集系統最大排煙量選取,濾袋材質為滌綸針刺氈加復膜,規格為Φ160×6000,耐溫120℃,過濾風速1.1 m/min,淨過濾面積為5200m2,阻力損失≤1.7 kPa,除塵效率>99.9%;配卸料螺旋、星形卸料閥、倉壁振動裝置、脈衝控制儀、脈衝閥、控制櫃、檢修平台等;除塵器出口排放含塵濃度≤30 mg/Nm3。

環集風機選型

環境集煙系統的總排煙量是隨著工藝生產過程不斷變化的。在環保風機的選擇上,既要滿足各排煙點最大同時排煙量的要求,又要兼顧風機在通常排煙量運行時的高效節能,還有滿足事故和烘爐狀態時系統運行的安全可靠性。

在風機的配置上選用一大一小2台環集風機,互為備用。在系統最大排煙量時,開啟大的環集風機;系統通常排煙量或者事故及烘爐狀態時,開啟小的環集風機,為滿足烘爐時升溫過程中所需不同排煙量的要求,小環集風機選用變頻風機,以適應各種不同工藝生產周期的排煙量需要。