形成原因

上海市安裝工程有限公司自1983年開始安裝球形儲罐以來,經多年的實踐及吸收了中國之外球罐安裝技術,形成了“球形儲罐安裝工法”,並於1991年被批准為國家級工法(YJGF35-91)。按該工法,截止2008年6月,已安裝305台各類球罐,其中容積最大的為5000立方米,壁厚最厚的為60毫米,整球熱處理的最大容積為5000立方米,使用溫度最低的為-50℃,且質量均為優良。其中在上海天然氣管網公司安裝10台3500立方米高強鋼天然氣球罐時,對其組裝、焊接等技術作了系統分析研究,在氣壓試驗時,對焊縫應力狀態進行了測試,測試結果符合規範要求。

隨著球罐安裝技術的進步,該公司將原有工法進行修編,保留其中仍具先進性的內容,增添新技術,如:不立中心把桿進行球罐整體組裝;藥芯焊絲自動焊;用中國國產燃油噴嘴進行大型球罐整體熱處理等。在新的工程實踐基礎上,上海市安裝工程有限公司完成了新版《球形儲罐安裝工法》。

工法特點

《球形儲罐安裝工法》工法特點包括:

1、採用在基礎上直接組裝成整球的工藝方法,能正確地控制幾何尺寸,組裝質量良好。

2、組裝用工裝夾具全部焊在球罐外側,使接觸介質的內側無臨時焊疤,確保了使用安全性。

3、球殼板的深坡口均設在外側,施焊順序為先外側、後內側;先縱縫、後環縫,焊接變形得到有效控制。

4、採用單側全厚度分段退焊法對稱同步施焊,減輕了焊工勞動強度,保證了焊接質量。

操作原理

適用範圍

《球形儲罐安裝工法》適用於按《

鋼製球形儲罐》GB12337標準設計、製造、組焊、檢驗與驗收的球罐;同時按美國《ASME》secⅧ Div 1及Div 2設計製造的球罐也可參照執行。

工藝原理

《球形儲罐安裝工法》工藝原理如下:

將所有球殼板在基礎上組裝成整球後,再進行焊接,其工藝具體原理為:組裝時可將錯邊量、稜角值、赤道水平誤差、最大最小內徑差等數值調整到最佳狀態,避免強力組裝,減少組裝應力。焊接工藝原理:該工法焊接順序採用對稱、同步施焊,使焊縫收縮均勻,以減少焊接應力。

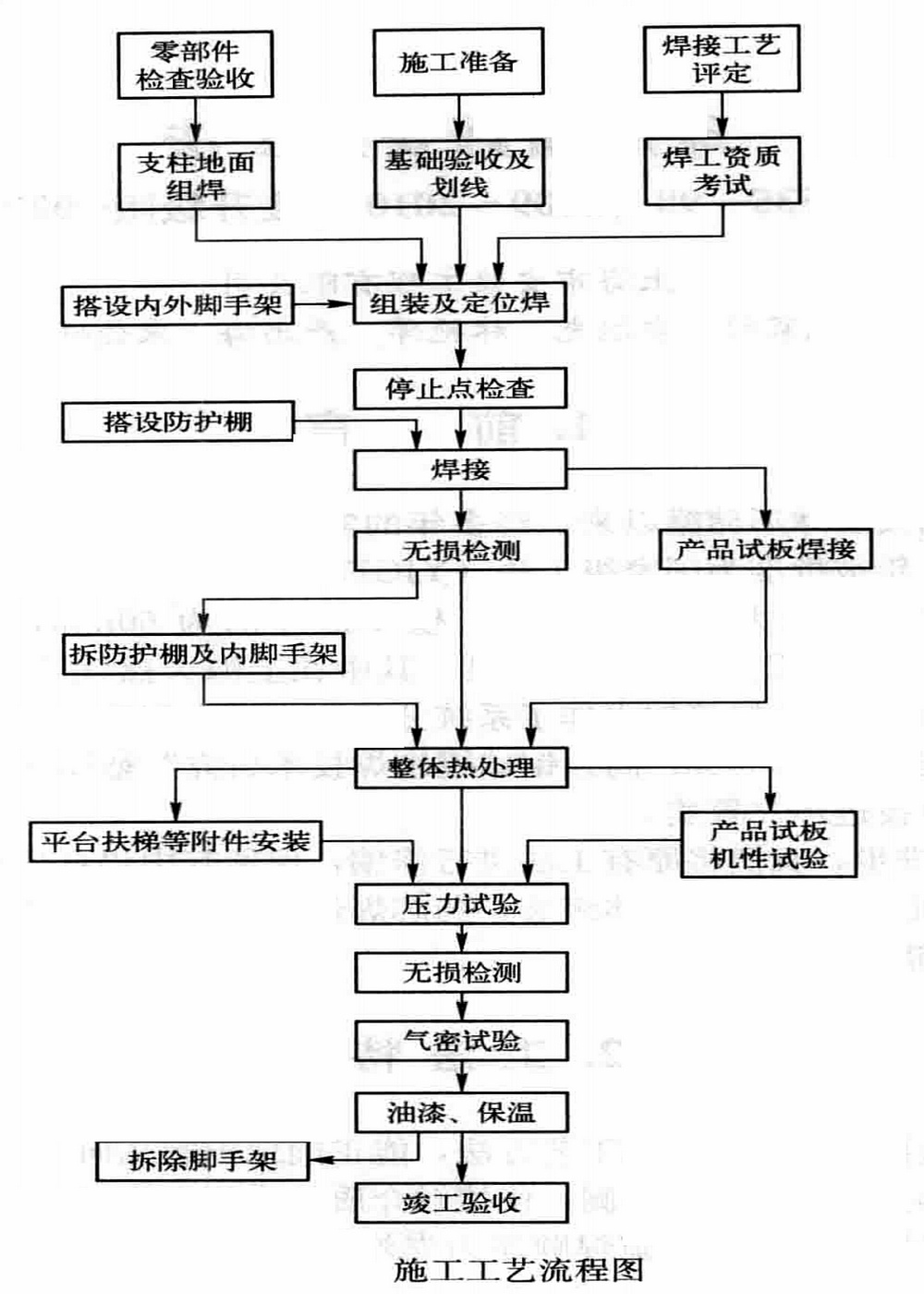

工藝流程

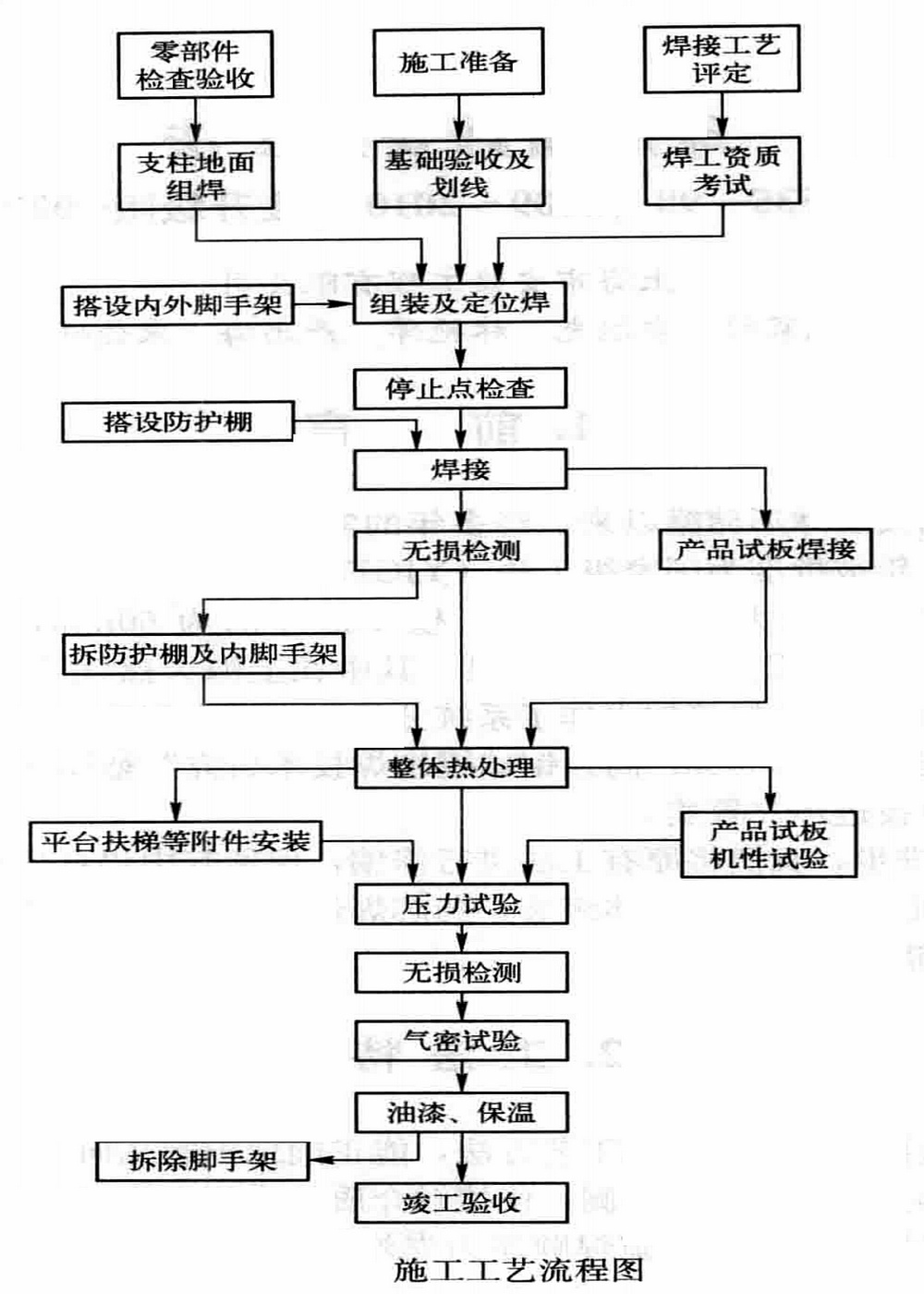

《球形儲罐安裝工法》的施工工藝流程如下圖:

施工工藝流程圖

操作要點

施工單位採用《球形儲罐安裝工法》的操作要點包括:

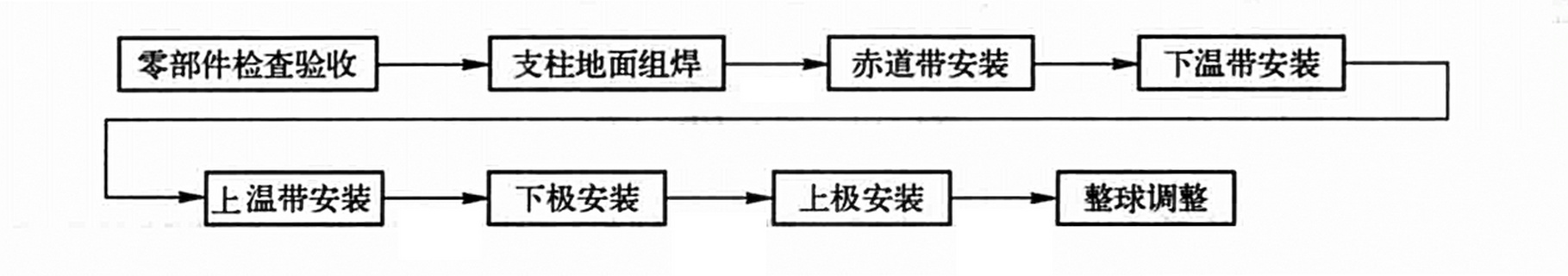

一、組裝(以混合式五帶球罐為例)

1、組裝方法

採用整體組裝法:即將球殼板依次直接在基礎上組裝成整球,用“龍門”夾具鎖住,然後將幾何尺寸調整到允差範圍,經停止點檢查合格確認後,再開始焊接。

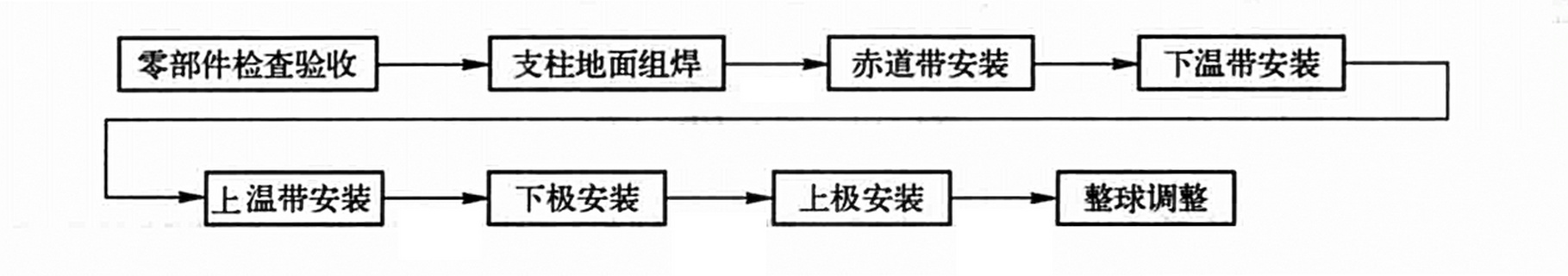

2、組裝順序詳見下圖:

組裝順序

3.組裝要點

(1)零部件檢查和驗收:檢查製造廠提供的產品質量證明書。抽查球殼板及組件的幾何尺寸。抽查數量:常溫球罐不少於20%,低溫球罐不少於40%。

(2)支柱地面組焊(參見下圖)

支柱地面組焊

在地面鋼平台上,將支柱下段與已焊在赤道板上的支柱上段組對、焊接,控制支柱的直線度、支柱的長度偏差以及軸線位置偏移。

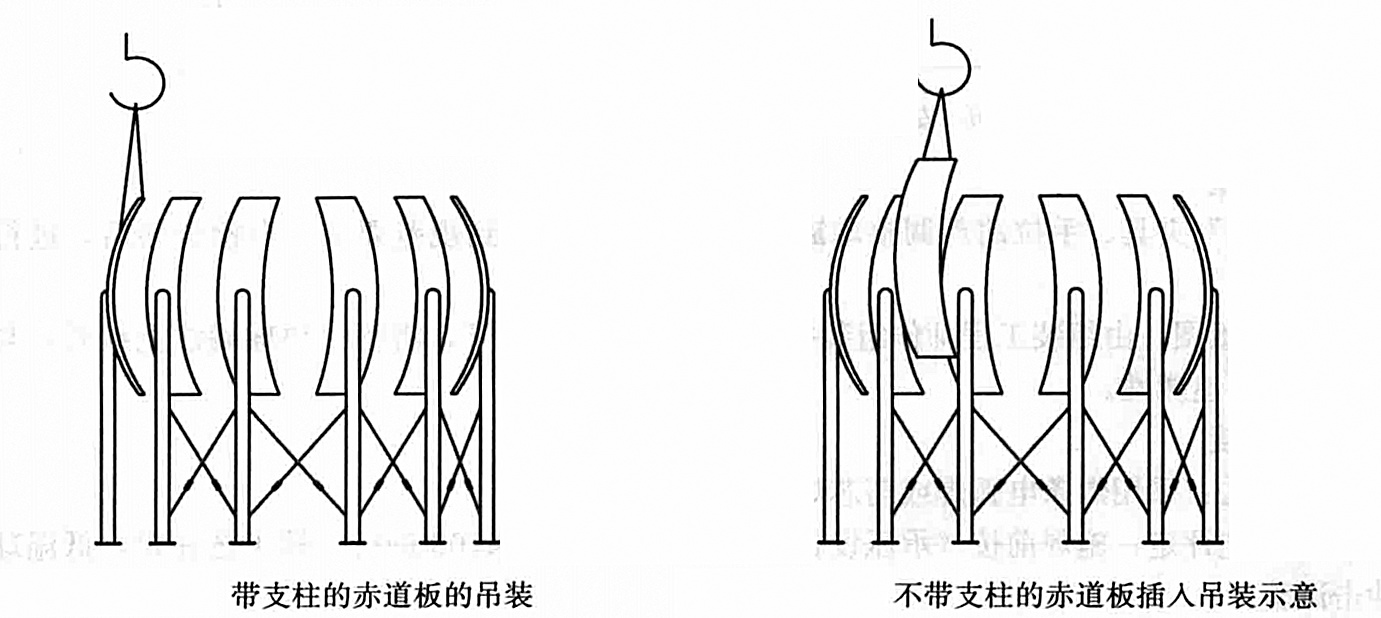

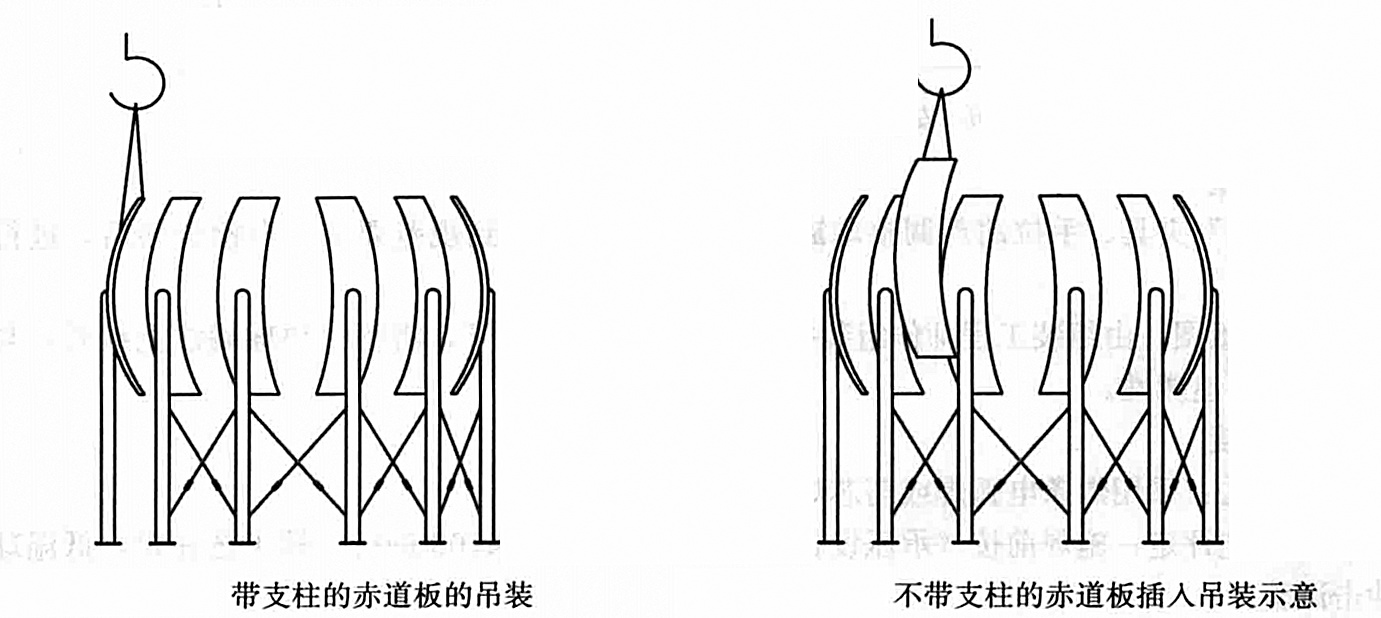

(3)赤道帶安裝(參見下圖)

帶支柱赤道板吊裝(左)、不帶支柱赤道板吊裝(右)

吊裝相鄰兩塊帶支柱的赤道板,用纜繩穩定後再插入不帶支柱的赤道板,依次吊裝,在基礎上組裝成赤道帶。調整好赤道帶幾何尺寸及赤道線水平度。

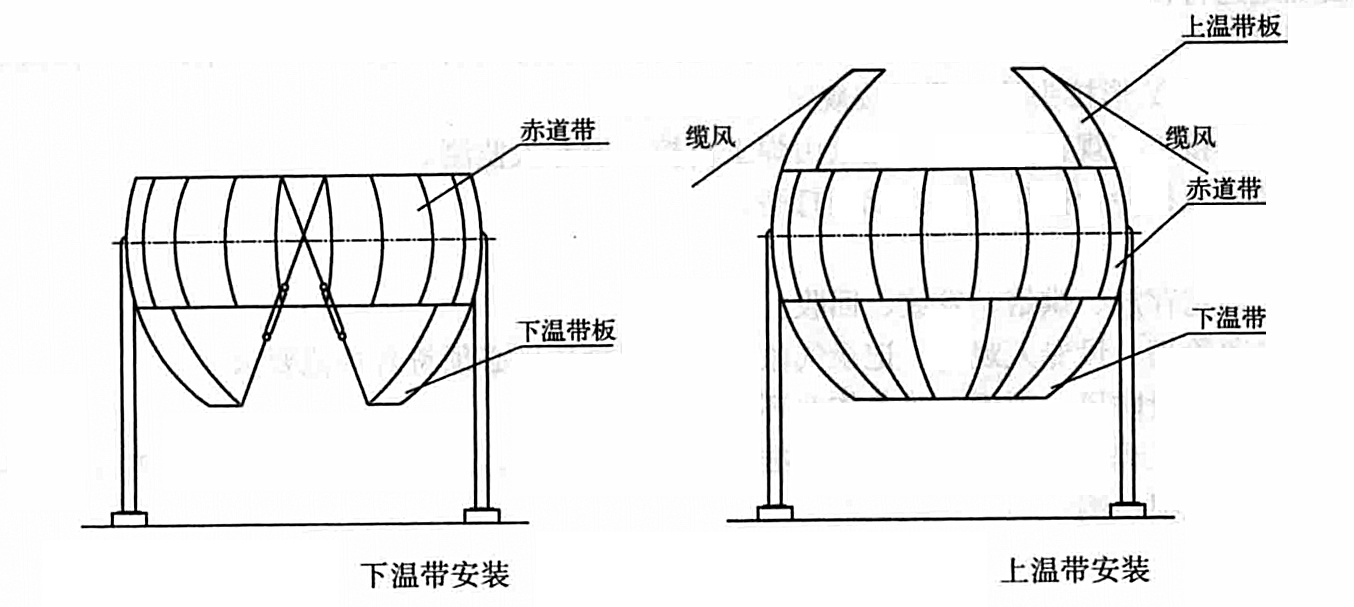

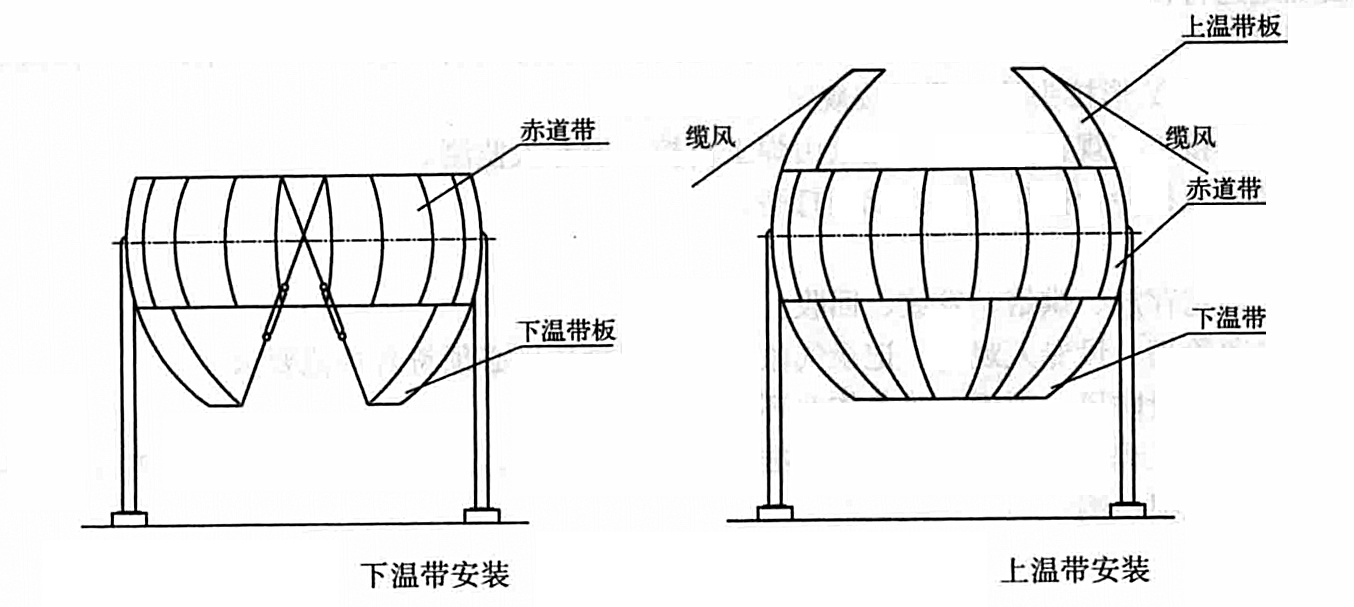

(4)下溫帶安裝(參見下左圖)

吊裝下溫帶板,用手拉葫蘆及鋼絲繩將下溫帶板穩定,依次吊裝直至閉合。

(5)上溫帶安裝(參見下右圖)

下溫帶安裝(左)、上溫帶安裝(右)

用吊機吊裝上溫帶板,用纜風穩定,依次吊裝,直至閉合。

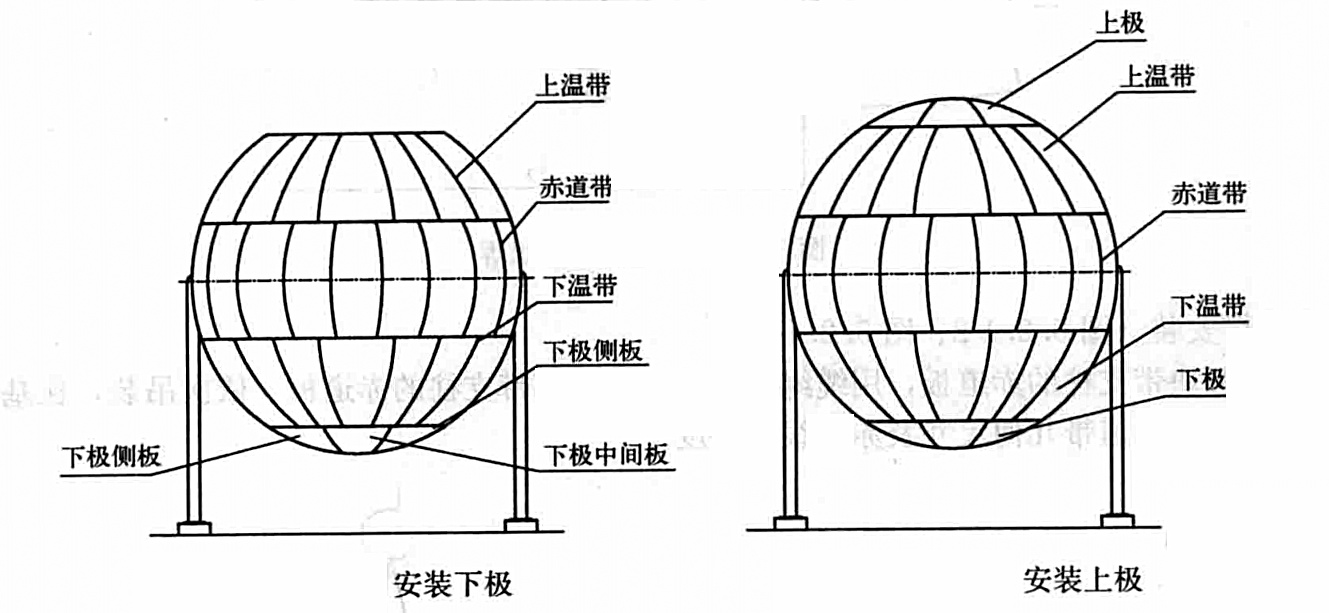

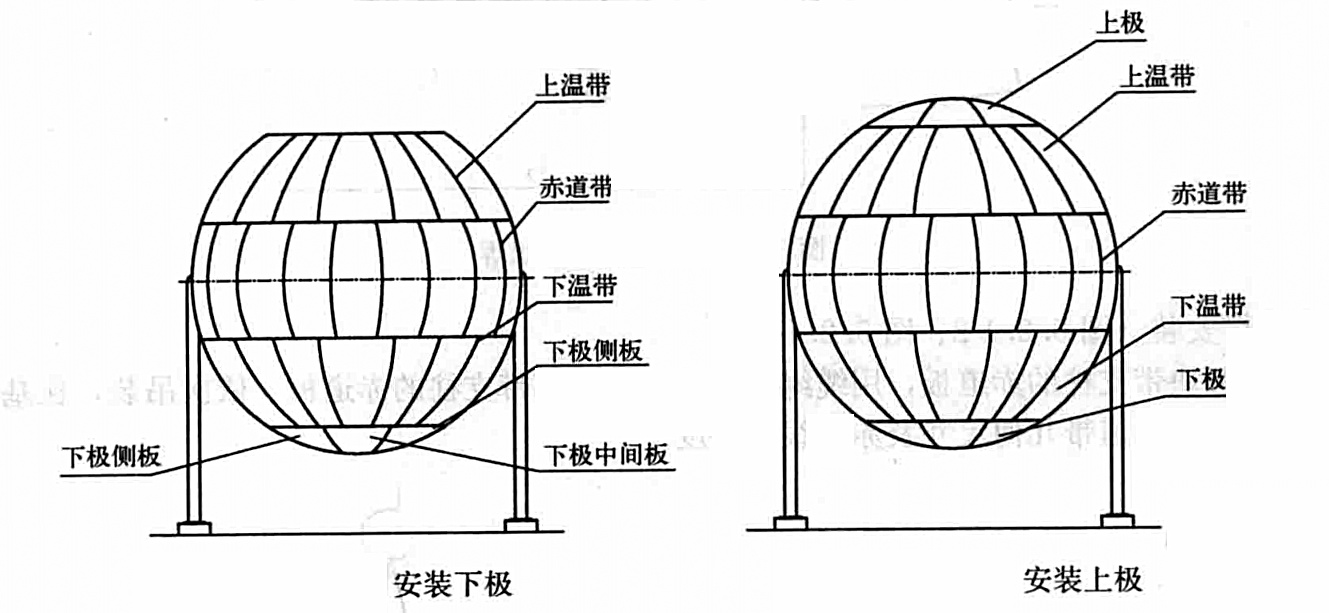

(6)上、下極安裝

先安裝下極(參見下左圖),最後安裝上極(參見下右圖),逐步安裝成整球。

安裝下極(左)、安裝上極(右)

極板安裝順序:

①桔瓣式球罐:極中板一極側板。

②混合式球罐:極邊板一極中板一極側板。

(7)整球調整

利用“龍門”夾具、手拉葫蘆調整球罐幾何尺寸,使其達到規範要求,自檢合格後,進行停止點檢查。

(8)組裝排版圖:由組裝工程師作組裝排版圖,即將球罐展開,將每一塊球罐註上編號,與球殼板出廠資料做到可追溯性。

二、焊接

1、焊接方法:採用焊條電孤焊或藥芯焊絲自動焊。

2、焊接工藝評定:施焊前按《承壓設備焊接工藝評定》JB4708進行焊接工藝評定,低溫球罐需做低溫衝擊試驗。

3、球罐本體焊接順序(以五帶球罐為例,參見下圖)。

球罐本體焊接順序

4、焊接要點

(1)焊接順序:先縱縫,後環縫;先外側,後內側。

(2)按規定進行預熱,層間溫度控制及焊後消氫處理,必須將焊接段全長預熱到規定溫度。

(3)採用單側全厚度分段退焊法,且對稱同步施焊。環縫分段後對稱、同步,沿同一方向施焊。

(4)混合式球罐Y形接頭處,嚴格按規定的順序施焊。

(5)嚴格按焊接工藝規程施焊,線能量由焊工自控,設專人監測。

(6)焊縫經外觀檢驗合格後,進行成型打磨。

5、焊接管理

(1)焊條按規定存放、烘焙、發放、回收。

(2)焊接氣象管理:設專人觀測、記錄氣象條件,焊接環境必須符合規範要求。

(3)球罐外側搭設防風、雨棚,改善作業環境。

(4)由現場焊接工程師以組裝排版圖為基準作出焊接排版圖,圖上註明焊縫號、焊工號、焊接日期。

三、焊縫無損檢測

1、表面檢測

採用磁粉檢測(MT)及滲透檢測(PT),由表面檢測二級人員出具檢測報告。由無損檢測工程師作出MT及PT檢測部位排版圖。排版圖依焊接排版圖為基礎,註明檢測部位、合格級別。

2、射線檢測(RT)

(1)採用X射線檢測法或y射線全景曝光檢測法。對接焊縫必須做100%射線檢測。

(2)由無損檢測工程師做好排版圖,在圖中標明拍片部位和片號、焊工號等。

(3)底片上標出:球罐號、焊縫編號、焊工號、片號、拍片日期、象質計、拍片方向、搭接符號等。如返修後拍片,則註上返修符號及返修次數。

3、超聲檢測(UT)

(1)按規範或設計規定需進行超聲檢測復驗時,復驗比例不少於檢測焊縫長度的20%,T形、Y形接頭為必檢部位。

(2)由無損檢測工程師作出超聲檢測排版圖,圖中註明檢測部位,有無返修。

四、球罐整體熱處理

1、燃油內燃法

(1)將球罐外表面用超細玻璃榀氈保溫。

(2)在球罐下人孔用噴油嘴將輕柴油噴進球罐內部燃燒,用壓縮空氣助燃,對球體進行加熱,用控制風油比的辦法,調節升溫、恆溫過程,達到預定的熱處理曲線。

2、電加熱法

當沒有下人孔的球罐進行整體熱處理時或不宜用燃油內燃法進行熱處理的球罐,採用電熱法加熱。按球罐大小將電熱片分層分組設定在球罐中間,用電熱片發出的熱量加熱球體,用控制櫃控制電加熱片進行調節,以達到預定的熱處理曲線。

3、熱處理效果分析

(1)用熱電偶及自動溫度記錄儀記錄熱處理過程曲線,應與預定的熱處理曲線相吻合。

(2)產品焊接試板隨球罐一起熱處理後,進行力學性能試驗。如低溫球罐需做低溫衝擊試驗,以分析熱處理效果。

五、壓力試驗與氣密試驗

1、壓力試驗

(1)液壓試驗

①液壓試驗壓力:不小於球罐設計壓力的1.25倍(或按設計圖樣規定)。

②液壓試驗介質:採用清潔水。

③液壓試驗、液體溫度:碳素鋼不低於5°C;低合金鋼:不低於15°C;低溫球罐:不低於0°C。

④在充水、放水過程中,對基礎進行沉降觀測。

(2)氣壓試驗

①氣壓試驗壓力:應符合設計圖樣規定。

②氣壓試驗介質:採用壓縮空氣或氮氣,介質溫度不低於15°C。

③氣壓試驗必須採取安全措施,必須設定兩個或兩個以上臨時安全閥。

2、氣密試驗

(1)在液壓試驗合格後,進行氣密試驗。

(2)氣密試驗壓力:符合設計規定。

(3)氣密試驗介質:採用壓縮空氣或氮氣,介質溫度不低於510度。

材料設備

施工單位採用《球形儲罐安裝工法》的材料設備如下:

一、主要施工用材料(以2000立方米球罐為例,參見下表)

二、主要施工機具表(參見下表)

質量控制

施工單位採用《球形儲罐安裝工法》需執行質量控制措施如下:

一、該工法執行的法規

2、《球形儲罐施工規範》GB50094-2010。

4、《固定式壓力容器》GB150-2011。

二、該工法的質量要求

執行標準及檢查方法參見下表:

序號 | 項目 | 執行標準 | 組裝後 | 測量方法 |

|---|

| | | 1、手工焊2±2毫米; 2、藥芯焊縫氣體保護焊3±1毫米 | |

| | | | | |

| |

| | | | |

| | | 每塊球殼板≦2毫米; 相鄰球殼板≦3毫米; 任意兩塊球殼板≦6毫米 | |

| | | | |

| | | 1、H≦8000毫米、△≦10毫米; 2、H>8000毫米、△≦1.5H/1000毫米且不大於15毫米 | |

| | | | |

三、工序控制

嚴格工序控制,使球罐現場組焊全過程自始至終處於受控狀態,共設定了60個控制點。在重要的控制點中,設定了以下7個“停止點”(凡遇“停止點”,必須經有關責任人員及監測人員、業主代表共同確認後,方可轉入下道工序):

1、球罐本體材料質量控制。

2、焊工資格審查。

3、球罐組裝後幾何尺寸檢查。

4、球罐焊接後檢查。

5、球罐整體熱處理。

6、產品焊接試板焊制和評定。

7、壓力試驗。

四、質量保證體系

施工單位應設質量保證體系,分材料、組裝、焊接、無損檢測、熱處理、機具、質量檢驗、理化檢驗等8個系統,質保工程師及各系統的責任工程師,嚴格按質保手冊的規定,對球罐安裝全過程進行質量控制,以保證球罐安裝質量。

安全措施

施工單位採用《球形儲罐安裝工法》,除遵照執行國家和地方頒發的各項安全法規,以及該公司頒發的安全生產制度外,還應採取下列安全措施:

1、必須搭設安全可靠的內外腳手架,鋼管腳手架必須有良好接地。

2、使用可燃性氣體進行預熱、保持層間溫度、後熱消氫處理時,操作人員不準離崗,嚴防熄火及可燃性氣體外溢,而引起意外事故。

3、電焊軟線必須完好並加強檢查,防止有破損而損傷球殼板。

4、球罐施焊時,對防風雨棚要用阻燃型三防布搭設並加強監護,防止火警。

5、球罐內部施焊時,在上人孔必須設定排風扇,加強球罐內部通風。

6、現場必須配備有足夠數量滅火器,並設專人監護。

7、球罐內部照明,必須遵守安全用電規定。

8、現場設專職安全員,管理、檢查現場安全施工。

9、球罐內部使用的電動工具,必須通過隔離變壓器供電。

10、現場主要作業點、危險區等區域,必須設定安全標誌。

11、在容器內進行氣刨作業時,必須對作業人員採取聽力保護措施。

12、現場射線檢測場所劃分為輻射控制區和輻射監督區。在監督區內嚴禁進行其他作業。

環保措施

施工單位採用《球形儲罐安裝工法》實施球罐組焊過程中,實現對環境污染的預防和進行有效的控制。

1、水壓試驗後,廢水排放到指定地點。

2、現場建築垃圾,金屬渣屑等清理到指定地點。

3、施工用柴油、化學品等,嚴格管理,防止泄漏。

4、無重大突發性污染事故。

5、資源消耗(水、電)及原料消耗控制在額定標準範圍內,節約能源。

效益分析

施工單位採用《球形儲罐安裝工法》效益分析如下:

1、社會效益

該工法技術先進、工藝成熟、控制嚴格、質量優良。自該工法實施以來,所竣工的300餘檯球罐,經開罐檢驗未發現任何裂紋,贏得了良好的社會信譽及眾多建設單位的信任,在行業中有較強的競爭能力。

2、經濟效益

套用該工法施工,以來直接創造產值2.4億元人民幣,平均每年1260餘萬元。套用該工法一般可降低成本20%。

註:施工費用以2009-2010年施工材料價格計算

套用實例

上海市安裝工程有限公司採用的套用實例如下:

實例一

1997年,該公司為上海天然氣管網公司安裝了10台3500立方米高強鋼天然氣球罐,材質為WEL-TEN610CF,壁厚為38毫米,球殼板從日本

新日鐵進口。球罐安裝質量優良,X射線檢測平均一次合格99%。其中一台高達100%,在氣壓試驗時,隨機抽查一台做應力測試。實測應力值均勻,與理論值吻合。經專家評審,該工程獲上海市2000年度科技進步二等獎。

實例二

2000年,該公司為南榮石油化工(江陰)有限公司安裝的3台5000立方米丁二烯球罐,壁厚32/33毫米,材質16MnR,該公司用中國國產燃油噴嘴進行球罐整體熱處理。經實測熱處理曲線及產品試板評定,熱處理結果良好,節省成本約30萬元。

實例三

2007年,該公司為中國天然氣有限公司獨山子石化分公司(由合肥通用機械研究所總包)安裝的6台2000立方米乙烯球罐,設計溫度-50℃,材質JEE-6100U2L,壁厚38毫米,球殼鋼板由日本進口,該公司壓片焊後整體熱處理,安裝質量好。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《球形儲罐安裝工法》被評定為中國國家二級工法。