專利背景

玻璃鋼化的工藝要求加熱爐爐腔內不同部位的溫度是可以單獨控制的,才可以將待加工玻璃各個部分準確地加熱到玻璃能夠完成鋼化的溫度。

截至2011年3月,廣泛用於玻璃鋼化,特別是

鍍膜玻璃鋼化的比較高效的玻璃加熱爐均源自實用新型專利200920006859.8。該加熱爐對流管噴射出的熱空氣在爐內不同部位的溫度是不可單獨控制的,需要控制爐內不同部位的溫度時,僅依靠調節各個獨立加熱區域的電加熱元件的溫度,由電加熱元件輻射的不同熱量來實現。由於對流管處在電加熱元件和待加工玻璃之間,電加熱元件的輻射距離較遠,並且部分輻射熱量被對流管阻斷,所以通過調節各個獨立加熱區域的電加熱元件的溫度來控制爐內不同部位溫度的溫度控制方法很不靈敏。在加熱版幅大於1×1米的大版面玻璃,尤其是鍍膜玻璃時,玻璃的周邊溫度往往高於中間部位的溫度,致使玻璃的各個部位鋼化應力不一致,擊碎檢驗時中間部位的顆粒度達不到要求,很難有滿意的鋼化效果。

發明內容

專利目的

《玻璃鋼化用加熱爐的加熱方法》的主要目的在於,提供一種玻璃鋼化用加熱爐的加熱方法,解決電加熱元件的輻射距離較遠,並且部分輻射熱量被對流管阻斷的問題,加快待加工玻璃的升溫速度。

該發明的主要目的還在於,提供一種玻璃鋼化用加熱爐加熱方法,針對網陣式加熱的玻璃鋼化爐爐內不同部位溫度的溫度控制不靈敏,待加工玻璃各個部分不能準確地加熱到目標溫度,尤其大版面玻璃鋼化後玻璃各個部位鋼化應力嚴重不一致、中間部位顆粒度達不到要求的缺陷。

該發明的主要目的還在於,提供一種玻璃鋼化用加熱爐加熱方法,試圖縮短加熱時間,加快加熱速度,提高工作效率,節約時間成本與加工成本。

技術方案

《玻璃鋼化用加熱爐的加熱方法》的技術方案是:該玻璃鋼化用加熱爐具有一個爐體,該爐體內形成有封閉的加熱空間,在該爐體的加熱空間中的一個水平面上間隔排列有多根水平輥道,位於該水平輥道上的待加工玻璃將該加熱空間分隔為相對封閉不連通的上部空間與下部空間;在該上部空間內設有數個上部高溫風機,每個上部高溫風機的入風口均與該上部空間相連通,每個該上部高溫風機的出風口連通有一根上部主風管,每個上部主風管再連通有多根位於該水平輥道上方並相互平行間隔排列的上部對流管,每根上部對流管下側均勻間隔設有多個射流孔;在任意兩根相鄰上部對流管之間平行設定有一個上部電加熱元件,所述的上部電加熱元件與所述的上部對流管處於同一個水平面上;上部空間內的空氣在所述的上部高溫風機的驅動下循環流動,帶走上部電加熱元件產生的熱量,加壓後從上部對流管的射流孔噴射到待加工玻璃的上表面,從而以對流加熱的方式進行加熱;所述的上部電加熱元件產生的熱量還通過輻射加熱的形式傳遞到待加工玻璃的上表面;該玻璃鋼化用加熱爐的加熱過程,是先以對流加熱為主要形式對待加工玻璃進行加熱,至待加工玻璃加熱到玻璃臨近軟化溫度後,再以輻射加熱為主要形式對待加工玻璃進行加熱,直至待加工玻璃達到玻璃能夠完成鋼化的溫度。

在一個較佳的技術方案中:在該水平輥道的下方設有數個下部高溫風機,每個下部高溫風機的入風口均與該下部空間相連通,每個下部高溫風機的出風口連通有一根下部主風管,每個下部主風管再連通有多根位於該水平輥道下方並相互平行間隔排列的下部對流管,每根下部對流管上側均勻間隔設有多個射流孔;在任意兩根相鄰下部對流管之間平行設定有一個下部電加熱元件,所述的下部電加熱元件與所述的下部對流管處於同一個水平面上;

下部空間內的空氣在所述的下部高溫風機的驅動下循環流動,帶走下部電加熱元件產生的熱量,加壓後從下部對流管的射流孔噴射到待加工玻璃的下表面,從而以對流加熱的方式進行加熱;所述的下部電加熱元件產生的熱量還通過輻射加熱的形式傳遞到待加工玻璃的下表面。

在一個較佳的技術方案中:所述的以對流加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件以80%~100%的額定功率加熱,各個上部高溫風機以不低於額定轉速80%的轉速平穩運轉。

在一個較佳的技術方案中:所述的以

輻射加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件獨立開啟或關閉,上部高溫風機以不高於額定轉速20%的轉速平穩運轉或者停止運轉。

在一個較佳的技術方案中:所述的以對流加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件與下部電加熱元件均以80%~100%的額定功率加熱,各個上部高溫風機與下部高溫風機均以不低於額定轉速80%的轉速平穩運轉。

在一個較佳的技術方案中:所述的以輻射加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件與下部電加熱元件分別獨立開啟或關閉,上部高溫風機與下部高溫風機均以不高於額定轉速20%的轉速平穩運轉或者停止運轉。

在一個較佳的技術方案中:所述的玻璃能夠完成鋼化的溫度是在680℃~720℃ 之間。

在一個較佳的技術方案中:所述的玻璃臨近軟化溫度是在600℃~650℃之間。

在一個較佳的技術方案中:相鄰的數個上部電加熱元件串聯連線而構成一個上部加熱模組,每個上部加熱模組配有一個調節開關和一個熱電偶;在以輻射加熱為主要形式對待加工玻璃進行加熱的時候,是通過該調節開關控制各個上部加熱模組獨立開啟或關閉。

在一個較佳的技術方案中:相鄰的數個上部電加熱元件串聯連線而構成一個上部加熱模組,相鄰的數個下部電加熱元件串聯連線而構成一個下部加熱模組,每個上部加熱模組和每個下部加熱模組均配有一個調節開關和一個熱電偶;在以輻射加熱為主要形式對待加工玻璃進行加熱的時候,是通過該調節開關控制各個上部加熱模組以及下部加熱模組分別獨立開啟或關閉。

改善效果

《玻璃鋼化用加熱爐的加熱方法》具有的有益效果是:該發明縮短了電加熱元件與待加工玻璃之間的輻射距離,並且沒有了對流管的遮擋待加工玻璃完全暴露在電加熱元件的熱輻射之下,加強了通過調節各個獨立加熱區域的電加熱元件的溫度來控制爐內不同部位溫度的能力。待加工玻璃能夠被很快加熱到目標溫度,並且能夠通過調節相應區域的電加熱元件的溫度使待加工玻璃的各個部位溫度一致,能夠加工生產出各個部位應力一致、顆粒度一致的滿意的鋼化玻璃,即,可以快速、準確地將待加工玻璃各個部分加熱到目標溫度。採用上述加熱方法,利用對流加熱比輻射加熱快的特性,先將待加工玻璃的溫度快速提升到玻璃臨近軟化溫度,再根據設備的矩陣輻射加熱可以區域調溫的特點,將待加工玻璃的各個部分都加熱到玻璃能夠完成鋼化的溫度,既縮短了加熱時間,加快了加熱速度,提高了工作效率,還節約了時間成本與加工成本。

附圖說明

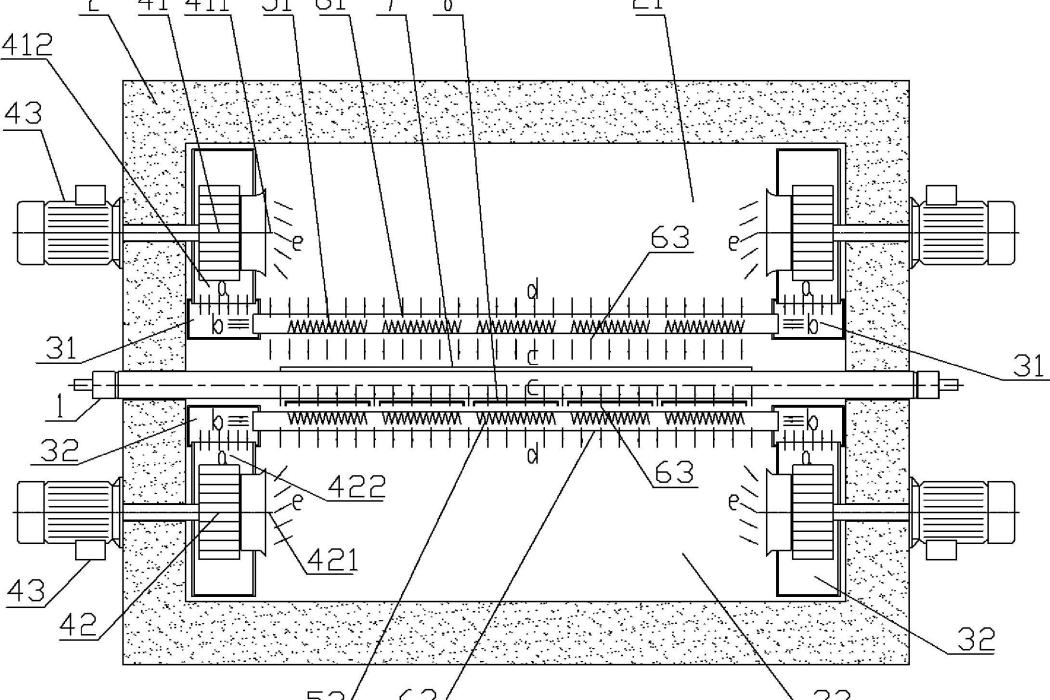

圖1是《玻璃鋼化用加熱爐的加熱方法》的加熱爐橫向剖視圖;

圖2是圖1的A-A剖視圖;

圖3是圖2的B-B剖視圖。

權利要求

1.《玻璃鋼化用加熱爐的加熱方法》特徵在於:該玻璃鋼化用加熱爐具有一個爐體,該爐體內形成有封閉的加熱空間,在該爐體的加熱空間中的一個水平面上間隔排列有多根水平輥道,位於該水平輥道上的待加工玻璃能夠將該加熱空間分隔為相對封閉不連通的上部空間與下部空間;在該上部空間內設有數個上部

高溫風機,每個上部高溫風機的入風口均與該上部空間相連通,每個該上部高溫風機的出風口連通有一根上部主風管,每個上部主風管再連通有多根位於該水平輥道上方並相互平行間隔排列的上部對流管,每根上部對流管下側均勻間隔設有多個射流孔;在任意兩根相鄰上部對流管之間平行設定有一個上部電加熱元件,所述的上部電加熱元件與所述的上部對流管處於同一個水平面上;上部空間內的空氣在所述的上部高溫風機的驅動下循環流動,帶走上部電加熱元件產生的熱量,加壓後從上部對流管的射流孔噴射到待加工玻璃的上表面,從而以對流加熱的方式進行加熱;所述的上部電加熱元件產生的熱量還通過輻射加熱的形式傳遞到待加工玻璃的上表面;在該水平輥道的下方設有數個下部高溫風機,每個下部高溫風機的入風口均與該下部空間相連通,每個下部高溫風機的出風口連通有一根下部主風管,每個下部主風管再連通有多根位於該水平輥道下方並相互平行間隔排列的下部對流管,每根下部對流管上側均勻間隔設有多個射流孔;在任意兩根相鄰下部對流管之間平行設定有一個下部電加熱元件,所述的下部電加熱元件與所述的下部對流管處於同一個水平面上;下部空間內的空氣在所述的下部高溫風機的驅動下循環流動,帶走下部電加熱元件產生的熱量,加壓後從下部對流管的射流孔噴射到待加工玻璃的下表面,從而以對流加熱的方式進行加熱;所述的下部電加熱元件產生的熱量還通過輻射加熱的形式傳遞到待加工玻璃的下表面;該玻璃鋼化用加熱爐的加熱過程,是先以對流加熱為主要形式對待加工玻璃進行加熱,至待加工玻璃加熱到玻璃臨近軟化溫度後,再以輻射加熱為主要形式對待加工玻璃進行加熱,直至待加工玻璃達到玻璃能夠完成鋼化的溫度;所述的以對流加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件與下部電加熱元件均以80%~100%的額定功率加熱,各個上部高溫風機與下部高溫風機均以不低於額定轉速80%的轉速平穩運轉;所述的以輻射加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件與下部電加熱元件分別獨立開啟或關閉,上部高溫風機與下部高溫風機均以不高於額定轉速20%的轉速平穩運轉或者停止運轉;相鄰的數個上部

電加熱元件串聯連線而構成一個上部加熱模組,相鄰的數個下部電加熱元件串聯連線而構成一個下部加熱模組,每個上部加熱模組和每個下部加熱模組均配有一個調節開關和一個熱電偶;在以輻射加熱為主要形式對待加工玻璃進行加熱的時候,是通過該調節開關控制各個上部加熱模組以及下部加熱模組分別獨立開啟或關閉。

2.根據權利要求1所述的玻璃鋼化用加熱爐的加熱方法,其特徵在於:所述的玻璃能夠完成鋼化的溫度是在680℃~720℃之間。

3.根據權利要求2所述的玻璃鋼化用加熱爐的加熱方法,其特徵在於:所述的玻璃臨近軟化溫度是在600℃~650℃之間。

實施方式

參見圖1、圖2、圖3,該發明提供的一種玻璃鋼化用加熱爐,其具有一個爐體2,該爐體2(包括機架和保溫材料)內形成有封閉的加熱空間;在該爐體2的加熱空間中的一個水平面上間隔排列有多根水平輥道1,每根水平輥道1的兩端均轉動支撐在爐體2外兩側;該發明工作的時候,位於該水平輥道1上的不同形狀和面積的待加工玻璃7將該加熱空間分隔為相對封閉不連通的上部空間21與下部空間22;在該上部空間21與下部空間22內分別設有數個上部高溫風機41與下部高溫風機42,每個高溫風機41、42均貼近於該爐體2的側壁設定,並分別被一個設於爐體2外側壁上的驅動裝置43(如電動機或者內燃機)帶動旋轉,每個高溫風機41、42的入風口411、421均朝向該爐體2的加熱空間的中心位置,各個入風口411、421並分別與該爐體2的上部空間21與下部空間22相連通;每個該上部與下部高溫風機41、42的出風口412、422連通有一根上部與下部主風管31、32,並且每個上部與下部主風管31、32朝向該爐體2的加熱空間的中心位置的一側連通有多根上部與下部對流管61、62,每根上部與下部對流管61、62朝向水平輥道1所處水平面的一側均勻間隔設有多個射流孔63。

該發明運行的時候,高溫空氣(其熱源是電加熱元件51、52,後面有詳細論述)先被高溫風機41、42的入風口411、421吸入,再從高溫風機的出風口412、422壓出,進入主風管31、32後,再進入對流管61、62內,然後從射流孔63中噴向水平輥道1上的待加工玻璃7上下表面,之後再次被高溫風機41、42的入風口411、421吸入,構成爐內空氣循環系統。

而需要強調的是,該實施例中,所有上部對流管61處於同一水平面上,所有下部對流管62也處於另一個水平面上,從而能夠實現對水平輥道1上的待加工玻璃7進行均勻加熱;並且,在該實施例中,各上部與下部對流管61、62均是平行於水平輥道1設定的直管,且各上部對流管61的兩端分別與設定在爐體2兩個側壁上的上部主風管31相連通,各下部對流管62的兩端分別與設定在爐體2兩個側壁上的下部主風管32相連通,通過兩側的主風管31、32同時向該對流管61、62內灌入高溫空氣,使得上部與下部對流管61、62內氣壓更大、更穩定。

為了能夠靈活控制加熱空間內不同部位的加熱溫度,該發明還在上部空間21與下部空間22內分別設定有多個上部與下部電加熱元件51、52。在該實施例中,該上部與下部電加熱元件51、52均呈條狀,且上部電加熱元件51與上部對流管61平行間隔布置,下部電加熱元件51與下部對流管61平行間隔布置,使得所述的上部電加熱元件51與所述的上部對流管61處於同一個水平面上,所述的下部電加熱元件52與所述的下部對流管62處於同一個水平面上。如此一來,不僅減小了電加熱元件51、52與待加工玻璃7之間的距離,增強了輻射強度,還不會阻擋對流管61、62與待加工玻璃7之間的對流換熱,能夠更快速地將被加工玻璃7加熱到玻璃臨近軟化溫度。所述的玻璃臨近軟化溫度,一般處在600℃~650℃之間。

在該實施例中,相鄰的數個上部電加熱元件51串聯連線而構成一個上部加熱模組91,相鄰的數個下部電加熱元件52串聯連線而構成一個下部加熱模組92(所述的加熱模組91、92均如圖3中的虛線矩形框所示,呈矩形),每個加熱模組91、92均配有一個調節開關(未予圖示)和一個熱電偶(也未予圖示)。該熱電偶可以實時測量待加工玻璃的各區域的溫度,從而以此為依據來操控各個加熱模組91、92的啟閉。如此一來,在簡化溫度控制難度、降低成本的同時,還能夠保留了溫度控制的靈活性。例如,在某加熱模組91、92所配置的熱電偶測量到被加工玻璃7的對應區域(如該玻璃的中間部分)需要額外加溫的時候,則將與被加工玻璃7該對應區域部分相對的加熱模組91、92開啟,同時關閉與被加工玻璃7過熱部分相對的加熱模組91、92(表示一個加熱模組),即可使被加工玻璃7中間部分受到的輻射能量增大,達到局部加溫的目的;當然,也可以使與被加工玻璃7中間部分相對的加熱模組91、92的功率加大,同時使與被加工玻璃7周邊部分相對的加熱模組91、92的功率減小,也可實現局部加溫,使被加工玻璃7整個平面的溫度趨於一致,進而準確地將被加工玻璃7各個部分加熱到玻璃能夠完成鋼化的溫度。所述的玻璃能夠完成鋼化的溫度,一般處在680℃~720℃之間。

為了防止被加工玻璃7破碎時產生的碎玻璃落下時損壞水平輥道1下方的下部電加熱元件52,該發明還在下部電加熱元件52與該水平輥道1之間設有保護罩8。在該實施例中,所述的保護罩8是透過率不小於30%的穿孔薄板,且該保護罩8上的穿孔是直徑不大於9毫米的圓孔,各圓孔按矩陣形式均勻排布,如此一來,該保護罩8就不會對空氣循環造成有太大影響的阻力。保護罩8的材質為耐高溫的不鏽鋼,呈條狀板,每個保護罩8單獨覆蓋在每一根下部電加熱元件52的上部。

為了使待加工玻璃7的上下表面處的加熱速度一致,在該實施例中,上部對流管61以及上部電加熱元件51與水平輥道1上表面之間的距離,等於下部對流管62以及下部電加熱元件52與水平輥道1上表面之間的距離。

一般來說,上部對流管61以及上部電加熱元件51與水平輥道1上表面之間的距離在60毫米~120毫米範圍內,下部對流管62以及下部電加熱元件52與水平輥道1上表面之間的距離在130毫米~220毫米範圍內。採用上述較小的輻射距離可以加強輻射加熱的熱傳遞效果。

此外,從圖2中可以看到,該上部與下部對流管61、62的數量相等,並呈正對應布置,從圖1中則可以看到,上下正對的兩根上部與下部對流管61、62之間的射流孔63呈錯位分布,再從圖3中可以看到,水平相鄰的兩根對流管61、62之間的射流孔63也呈錯位分布。採用這樣的射流孔錯位的分布形式,目的是防止相對或者相鄰射流孔63吹出的高溫空氣疊加在待加工玻璃7上形成風斑。

參見圖1,再介紹該發明的加熱爐的加熱方法:加熱爐的爐體內空間(即所述的加熱空間)呈矩形,該矩形的長不小於1500毫米,寬為1000毫米~4000毫米,高為1500毫米~3500毫米。此處寬度方向為與水平輥道平行的方向。高溫風機41、42為離心式風機。高溫風機41、42的額定功率為3千瓦~4千瓦。高溫風機41、42的數量由加熱爐的爐體內空間21、22的長度決定,每間隔1200毫米~2400毫米設定4個高溫風機41、42,分別布置在爐體內上部空間21的兩側、下部空間22的兩側。對流管的內徑為30~90毫米,射流孔的直徑為5~15毫米,兩個相鄰射流孔之間的間隔距離是20~40毫米。電加熱元件為電阻絲,每個電加熱元件的功率為5~45千瓦,每6~12個電加熱元件串聯連線成為一個加熱模組。

採用上述結構的加熱爐在工作的時候,爐體2內的空氣在所述的上部與下部高溫風機41、42的驅動下循環流動,帶走上部與下部電加熱元件51、52產生的熱量,加壓後噴射到待加工玻璃7上表面與下表面,從而以對流加熱的方式進行加熱,具體的循環路徑如圖1所示是a→b→c→d→e→a,爐體2內上部與下部空間21、22的空氣由於待加工玻璃7的隔斷各自形成相對獨立的循環路徑;所述的上部與下部電加熱元件51、52產生的熱量也可以直接通過輻射加熱的形式傳遞到待加工玻璃7的上表面與下表面;整個加熱過程中,是先以對流加熱為主要形式對待加工玻璃7進行加熱,至待加工玻璃7加熱到玻璃臨近軟化溫度(600℃~650℃)後,再以輻射加熱為主要形式對待加工玻璃7進行加熱,直至待加工玻璃7達到玻璃能夠完成鋼化的溫度(680℃~720℃)。[0045]採用上述加熱方法的目的,是利用對流加熱比輻射加熱快的特性,先以對流加熱的方式將待加工玻璃的溫度快速提升到玻璃臨近軟化溫度,即溫度在600℃~650℃之間,再根據設備的矩陣輻射加熱可以區域調溫的特點,以矩陣輻射加熱的方式將待加工玻璃的各個部分都加熱到玻璃能夠完成鋼化的溫度,即溫度在680℃~720℃之間。其中:所述的以對流加熱為主要形式對待加工玻璃進行加熱,是指各個上部與下部電加熱元件51、52均以80%~100%的額定功率加熱,上部與下部高溫風機41、42均以不低於額定轉速80%的轉速平穩運轉。加熱爐在該工作狀態下,電加熱元件51、52以全功率加熱,爐體內空氣將電加熱元件產生的熱量大部分帶走並噴射到待加工玻璃表面,只有少部分的熱量直接輻射到待加工玻璃表面,待加工玻璃的巨觀溫度在該工作階段可以快速地提升起來。

其中:所述的以輻射加熱為主要形式對待加工玻璃進行加熱,是指各個上部電加熱元件51與下部電加熱元件52分別獨立開啟或關閉,上部高溫風機41與下部高溫風機42均以不高於額定轉速20%的轉速平穩運轉或者停止運轉;而實際上,為了簡化上部電加熱元件51與下部電加熱元件52的啟閉控制量,是通過所述的調節開關來控制每個上部與下部加熱模組91、92的獨立開啟與關閉。加熱爐在該工作狀態下,爐體內空氣循環減弱或者停止,由空氣帶走並噴射到待加工玻璃表面的電加熱元件產生的熱量微乎其微,大部分的熱量是以輻射形式到達待加工玻璃表面,又由於上部與下部加熱模組91、92的輻射加熱可以區域調溫,加熱爐內各個部位的溫度可以很靈敏地獨立控制。待加工玻璃的各個部分都可以快速、準確地加熱到玻璃能夠完成鋼化的溫度。

從上述記載可以知道,採用該發明的實施方式,可以快速、準確地將待加工玻璃各個部分加熱到玻璃能夠完成鋼化的溫度,避免由於溫度不均勻導致鋼化失敗。

上述實施例是一個非常完整、結構最佳化了的實施例,在實際使用過程中,可以作很多替換和修改,如:僅在爐體上部空間內設定上述爐內空氣循環系統,而下部空間內不設定上述爐內空氣循環系統,或者減少下部空間內的對流管的數量,都是可以的;對流管的形狀除了直管狀之外,也可以採用其他幾何形狀;高溫風機的設定位置,除了側壁之外,也可以設定在爐體的頂壁或者底壁等位置;而且,僅在爐體上部空間內設定上述爐內空氣循環系統的時候,上述加熱方法仍然適用,也是先以對流加熱為主要形式對待加工玻璃進行加熱,至待加工玻璃加熱到玻璃臨近軟化溫度後,再以輻射加熱為主要形式對待加工玻璃進行加熱,直至待加工玻璃達到玻璃能夠完成鋼化的溫度。

榮譽表彰

2017年12月11日,《玻璃鋼化用加熱爐的加熱方法》獲得第十九屆中國專利優秀獎。