專利背景

對於大型重載全地面工程機械而言,其底盤的行車穩定性直接影響整機作業性能。除底盤動力系統外,其懸架系統是影響行車穩定性的關鍵因素。

截至2014年1月27日,以全地面起重機底盤懸架系統為例,普遍採用的是傳統剛性橋。根據導向機構的結構特點主要分為非獨立懸架和獨立懸架兩大類;其中,非獨立懸架的左右車輪裝在一根整體的剛性軸或非斷開式驅動橋的橋殼上,而獨立懸架在左、右車輪之間沒有一根剛性梁或非斷開式車橋連線,左、右車輪各自“獨立”地與車架或車身相連,也就是說,構成斷開式車橋。基於兩者的結構特性,全地面起重機底盤採用的懸架結構逐步向獨立懸架結構轉型。

請參見圖1和圖2,其中,圖1為截至2014年1月27日技術中一種典型的獨立懸架系統的結構示意圖,圖2為圖1的側向示意圖。

如圖所示,該懸架系統為斷開式車橋,分別通過兩個萬向傳動軸10將動力傳遞至兩側輪邊。其懸掛油缸20的導向套固定在車架30上,活塞桿下端與車輪輪邊相連,起到支撐車架的作用,並緩衝車橋跳動引起的車架振動;其主減速器40與車架固定連線在一起,採用萬向傳動軸與輪邊相連,實現力的傳遞;其轉向機構的搖臂50安裝在懸掛油缸導向套上,兩者之間安裝滾動軸承,可以相對轉動,車輪轉向時,助力油缸帶動轉向搖臂轉動,轉向搖臂帶動與輪邊固連的鉸鏈機構(是否需要註明鉸鏈機構的序)的轉動,實現車輪轉向。

然而,受其自身結構的限制,獨立懸架系統存在以下不足:

首先,懸掛油缸導向套的側面與車架相連,活塞桿下端與車輪輪邊相連,車身的重量與地面施加到輪胎的支反力全部作用於懸掛油缸,受力特性較差,影響使用壽命。

其次,整套轉向機構安裝在主減速器上方,無法有效控制主減速器與地面的最小間隙,行車通過性較差。

有鑒於此,亟待另闢蹊徑針對工程機械用獨立懸架系統進行最佳化設計,以有效降低懸掛油缸的受力狀態,避免磨損影響使用性能及壽命。

發明內容

專利目的

《獨立懸架系統及具有該獨立懸架系統的起重機》解決的技術問題在於提供一種獨立懸架系統,通過結構改進完全規避懸掛油缸可能存在的破壞性影響,從而能夠可靠地實現左右側車輪的相互獨立運動,充分利用路面的附著條件,大大提高整機的操控穩定性。在此基礎上,《獨立懸架系統及具有該獨立懸架系統的起重機》還提供一種具有該獨立懸架系統的起重機。

技術方案

《獨立懸架系統及具有該獨立懸架系統的起重機》提供的獨立懸架系統,包括:兩個懸掛油缸,分別設定在兩側車輪的輪邊與車架之間;轉向機構,用於在轉向助力油缸的驅動下帶動兩側車輪轉向;還包括與兩側車輪對應設定的兩個擺桿,每個所述擺桿的一側端部通過一球鉸鏈與相應側車輪的輪邊鉸接,其另一側端部通過兩個球鉸鏈沿前後方向與固定於車架下方的固定構件分別鉸接。

優選地,還包括兩個蓄能器,其中,第一蓄能器的油口與左側所述懸掛油缸的無桿腔和右側所述懸掛油缸的有桿腔連通,第二蓄能器的油口與右側所述懸掛油缸的無桿腔和左側所述懸掛油缸的有桿腔連通。

優選地,所述懸掛油缸包括相適配的活塞和缸筒;還包括:內層保護殼,套裝於所述缸筒的外側,所述內層保護殼的一端與所述活塞的活塞桿伸出端固定連線,另一端具有徑向外伸的內側限位部;和外層保護殼,套裝於所述內層保護殼的外側,所述外層保護殼的一端與所述缸筒的底部固定連線,另一端具有徑向內伸的外側限位部,所述外側限位部與所述內層保護殼的外壁之間滑動配合;且所述懸掛油缸位於最大工作行程時,所述內側限位部與所述外側限位部軸向相抵。

優選地,所述活塞桿的伸出端與法蘭端蓋之間設定有緩衝彈性襯墊。

優選地,所述彈性襯墊呈球面狀,所述法蘭端蓋具有與所述彈性襯墊外表面相適配的內凹弧面,所述活塞桿的伸出端具有與所述彈性襯墊內表面相適配的外凸弧面,且自所述外凸弧面軸向延伸形成依次穿過所述彈性襯墊和法蘭端蓋的插裝部,所述插裝部的端部固定設定有蓋板,所述蓋板與所述法蘭端蓋之間弧面配合。

優選地,所述活塞桿的端部具有一剛性連線件,與所述彈性襯墊內表面相適配的所述外凸弧面和所述插裝部形成於所述剛性連線件上,所述蓋板和所述剛性連線件由螺栓固定於所述活塞桿的端部。

優選地,所述轉向機構包括與兩側車輪對應設定的:兩個轉向搖臂,每個所述轉向搖臂的一端分別與相應側車輪的輪邊固定連線;兩個轉向節臂,每個所述轉向節臂與固定於所述車架下平面的轉向銷軸樞接,且一端分別用於與轉向助力油缸鉸接;兩個轉向梯形拉桿,每個所述轉向梯形拉桿鉸接於相應側所述轉向搖臂的另一端和所述轉向節臂的另一端之間;和一轉向拉桿,鉸接於所述兩個轉向節臂之間,以便兩側同步轉向;且所述轉向節臂、轉向梯形拉桿和轉向拉桿均位於所述固定構件的前側或者後側。

優選地,每個所述轉向節臂通過內嵌軸承與相應側的所述轉向銷軸樞接。

優選地,所述固定構件具體為減速器,其上表面與所述車架的底面固定連線;與兩側車輪對應設定的兩個萬向傳動軸,分別鉸接於所述減速器的輸出端與相應側車輪的輪邊減速器之間。

優選地,所述擺桿為“V”字型擺桿,所述“V”字型擺桿的桿分離兩端部均鉸接於所述減速器的外殼。

《獨立懸架系統及具有該獨立懸架系統的起重機》提供的起重機,包括輪式底盤,所述底盤的各軸兩側車輪均通過懸架系統與車架連線;各軸兩側車輪分別採用如前所述的獨立懸架系統。

《獨立懸架系統及具有該獨立懸架系統的起重機》提供的獨立懸架系統設定有兩個擺桿,分別與兩側車輪對應設定。具體地,該擺桿的一側端部通過一球鉸鏈與相應側車輪的輪邊鉸接,其另一側端部通過兩個球鉸鏈沿前後方向與固定於主減速器下方的固定構件分別鉸接。該擺桿本身可實現繞汽車前進方向及垂直地面方向的一定旋轉,由此實現了裝在輪邊上的輪胎定位,保證起重機在行駛過程中輪胎的運動符合設計要求。

如此設定,兩個擺桿可以起到定位輪胎並承受來自路面的支反力的雙重作用,能夠確保車輪上下跳動時保證輪距保持一致,同時,在懸掛油缸上下伸縮過程中僅承受地面支反力,受力狀態得到有效改善,提高了懸架橫向剛度。一方面,懸掛油缸活塞桿與缸筒之間可完全規避徑向力作用而導致的嚴重磨損,同時,將整車的輪距可靠地控制在允許的範圍之內,可有效減小輪胎受到側向力的作用,減小輪胎磨損量;充分利用路面的附著條件,提高兩側輪胎的接地性能,從而在提高懸架系統可靠性及整機運行穩定性的基礎上,能夠降低整機的運行維護成本。另一方面,《獨立懸架系統及具有該獨立懸架系統的起重機》提供的獨立懸架系統具有非懸掛質量小的特點,懸架所受到並傳遞給車身的衝擊載荷小,左右側車輪的跳動沒有直接的相互影響,可大大減小車身的傾斜和振動等現象;此外,正是由於整車的輪距可靠地控制在允許的範圍之內,相應變化量由輪胎的彈性變形即可補償,不會引起車輪沿路面的側滑,從而保證了整車行駛穩定性,具有較好的客戶體驗。

在《獨立懸架系統及具有該獨立懸架系統的起重機》的優選方案中,對於懸掛油缸的控制原理進行了最佳化,其第一蓄能器的油口與左側懸掛油缸的無桿腔和右側懸掛油缸的有桿腔連通,第二蓄能器的油口與右側懸掛油缸的無桿腔和所述懸掛油缸的有桿腔連通。如此設定,當一側車輪受到衝擊時,該側懸掛油缸無桿腔被壓縮,液壓油進入同側蓄能器,蓄能器液壓油壓力增加,同時向另外一側懸掛油缸有桿腔補充液壓油,致使該側無桿腔被壓縮,無桿腔液壓油進入另外一側蓄能器,蓄能器液壓油壓力也隨之增加;為保持平衡,該側蓄能器現時向受到衝擊一側懸掛油缸有桿腔補充液壓油,兩側懸掛油缸貫通作用,使車輪受到衝擊形成的振動迅速衰減,無需通過複雜結構的懸掛油缸實現該衰減。此外,受衝擊側的液壓油液進入對面懸掛油缸的有桿腔,可提高整機側傾剛度,減小整機的側傾角度,尤其轉彎過程中該作用表現更為明顯。

在《獨立懸架系統及具有該獨立懸架系統的起重機》的另一優選方案中,對於懸掛油缸的具體結構作了進一步最佳化。除相適配的活塞和缸筒外,該懸掛油缸還包括:內層保護殼,套裝於所述缸筒的內側、活塞桿外側,該內層保護殼的一端與活塞的活塞桿伸出端固定連線,另一端具有向外伸的內側限位部;外層保護殼,套裝於內層保護殼的外側,該外層保護殼的一端與缸筒的底部固定連線,另一端具有向內伸的外側限位部;具體地,外側限位部與內層保護殼的外壁之間滑動配合實現懸掛油缸的導向作用,同時活塞桿與缸筒之間配合實現懸掛油缸的油路的進出,從而實現懸掛系統的功能;且懸掛油缸位於最大工作行程時,該內側限位部與外側限位部軸向相抵。由此,可進一步提升該懸掛油缸的工作性能穩定性。

《獨立懸架系統及具有該獨立懸架系統的起重機》的又一優選方案針對驅動橋的套用作出進一步最佳化,其減速器直接與車架下表面固定連線,整機最小離地間隙得以有效增加,明顯提升了整車通過性;尤其當懸掛油缸伸長時,減速器可與車架同步升高,整機通過性得到明顯提升。同時,減小整機傳動系統的布置的空間夾角,實現整車上下跳動過程中傳動軸夾角的最小變化,提升傳動系統的可靠性。此外,連線左右側輪邊、實現左右側輪胎同步轉角關係的梯形拉桿採用斷開式結構,即兩個轉向梯形拉桿分別實現轉向油缸的助力和左右側輪胎的同步轉角關係,其轉向節臂、轉向梯形拉桿和轉向拉桿均位於所述固定構件的前側或者後側,該種布置方式可進一步縮小減速器至車架下表面的距離,提升整機通過性。

《獨立懸架系統及具有該獨立懸架系統的起重機》提供的獨立懸架系統適用於任何形式的工程機械底盤,特別適用於起重機。

附圖說明

圖1為截至2014年1月27日技術中一種典型的獨立懸架系統的結構示意圖;

圖2為圖1的側向示意圖;

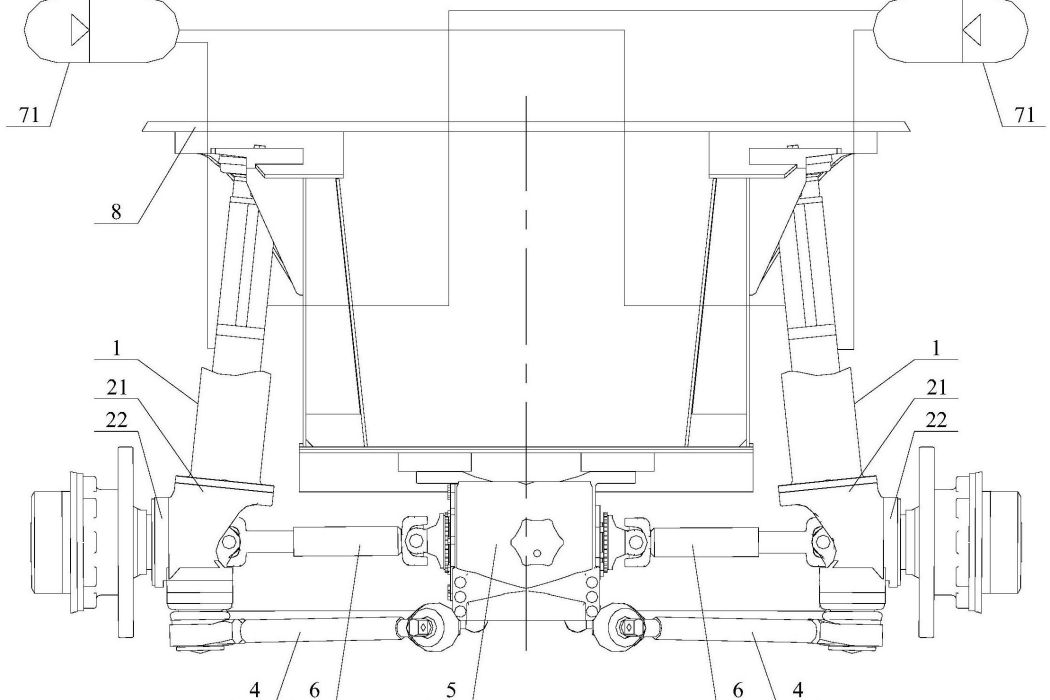

圖3為《獨立懸架系統及具有該獨立懸架系統的起重機》具體實施方式所述獨立懸架系統的主視圖;

圖4為《獨立懸架系統及具有該獨立懸架系統的起重機》具體實施方式所述獨立懸架系統的俯視圖;

圖5為《獨立懸架系統及具有該獨立懸架系統的起重機》具體實施方式中所述“V”字型擺桿的軸側示意圖;

圖6為所述“V”字型擺桿的俯視圖;

圖7為圖3中所示獨立懸架系統的側向視圖;

圖8為具體實施方式中所述懸掛油缸的軸測示意圖;

圖9為圖8中所示懸掛油缸的剖視圖。

圖中:懸掛油缸1、活塞11、活塞桿111、外凸弧面1111、插裝部1112、剛性連線件1113、法蘭端蓋112、內凹弧面1122、彈性襯墊113、蓋板114、螺栓115、缸筒12、連線法蘭121、內層保護殼13、內側限位部131、外層保護殼14、外側限位部141、泄漏腔15、輪邊21、輪邊減速器22、轉向機構3、轉向搖臂31、轉向節臂32、轉向銷軸33、轉向梯形拉桿34、轉向拉桿35、“V”字型擺桿4、減速器5、萬向傳動軸6、第一蓄能器71、第二蓄能器72、車架8。

技術領域

《獨立懸架系統及具有該獨立懸架系統的起重機》涉及工程機械技術領域,具體涉及一種獨立懸架系統及具有該獨立懸架系統的起重機。

權利要求

1.獨立懸架系統,包括:兩個懸掛油缸,分別設定在兩側車輪的輪邊與車架之間;轉向機構,用於在轉向助力油缸的驅動下帶動兩側車輪轉向;其特徵在於,還包括:與兩側車輪對應設定的兩個擺桿,每個所述擺桿的一側端部通過一球鉸鏈與相應側車輪的輪邊鉸接,其另一側端部通過兩個球鉸鏈沿前後方向與固定於車架下方的固定構件分別鉸接;所述懸掛油缸包括相適配的活塞和缸筒;還包括:內層保護殼,套裝於所述缸筒的外側,所述內層保護殼的一端與所述活塞的活塞桿伸出端固定連線,另一端具有徑向外伸的內側限位部;和外層保護殼,套裝於所述內層保護殼的外側,所述外層保護殼的一端與所述缸筒的底部固定連線,另一端具有徑向內伸的外側限位部,所述外側限位部與所述內層保護殼的外壁之間滑動配合;且所述懸掛油缸位於最大工作行程時,所述內側限位部與所述外側限位部軸向相抵。

2.根據權利要求1所述的獨立懸架系統,其特徵在於,還包括兩個蓄能器,其中,第一蓄能器的油口與左側所述懸掛油缸的無桿腔和右側所述懸掛油缸的有桿腔連通,第二蓄能器的油口與右側所述懸掛油缸的無桿腔和左側所述懸掛油缸的有桿腔連通。

3.根據權利要求1所述的獨立懸架系統,其特徵在於,所述活塞桿的伸出端與法蘭端蓋之間設定有緩衝彈性襯墊。

4.根據權利要求3所述的獨立懸架系統,其特徵在於,所述彈性襯墊呈球面狀,所述法蘭端蓋具有與所述彈性襯墊外表面相適配的內凹弧面,所述活塞桿的伸出端具有與所述彈性襯墊內表面相適配的外凸弧面,且自所述外凸弧面軸向延伸形成依次穿過所述彈性襯墊和法蘭端蓋的插裝部,所述插裝部的端部固定設定有蓋板,所述蓋板與所述法蘭端蓋之間弧面配合。

5.根據權利要求4所述的獨立懸架系統,其特徵在於,所述活塞桿的端部具有一剛性連線件,與所述彈性襯墊內表面相適配的所述外凸弧面和所述插裝部形成於所述剛性連線件上,所述蓋板和所述剛性連線件由螺栓固定於所述活塞桿的端部。

6.根據權利要求1所述的獨立懸架系統,其特徵在於,所述轉向機構包括與兩側車輪對應設定的:兩個轉向搖臂,每個所述轉向搖臂的一端分別與相應側車輪的輪邊固定連線;兩個轉向節臂,每個所述轉向節臂與固定於所述車架下平面的轉向銷軸樞接,且可與轉向助力油缸鉸接實現轉向助力作用;兩個轉向梯形拉桿,每個所述轉向梯形拉桿鉸接於相應側所述轉向搖臂的另一端和所述轉向節臂的另一端之間;和一轉向拉桿,鉸接於所述兩個轉向節臂之間,以便兩側同步轉向;且所述轉向節臂、轉向梯形拉桿和轉向拉桿均位於所述固定構件的前側或者後側。

7.根據權利要求6所述的獨立懸架系統,其特徵在於,每個所述轉向節臂通過內嵌軸承與相應側的所述轉向銷軸樞接。

8.根據權利要求1所述的獨立懸架系統,其特徵在於,所述固定構件具體為車軸主減速器,其上表面與所述車架的底面固定連線;與兩側輪邊對應設定的兩個萬向傳動軸,分別連線於所述車軸主減速器的輸出端與相應側車輪的輪邊減速器之間。

9.根據權利要求8所述的獨立懸架系統,其特徵在於,所述擺桿為“V”字型擺桿,所述“V”字型擺桿的桿分離兩端部均鉸接於所述車軸主減速器的外殼。

10.起重機,包括輪式底盤,所述底盤的各軸兩側車輪均通過懸架系統與車架連線;其特徵在於,各軸兩側車輪分別採用如權利要求1至9中任一項所述的獨立懸架系統。

實施方式

參見圖3和圖4,其中,圖3為該實施方式所述獨立懸架系統的主視圖,該圖為自前後方向形成的視圖,圖4為該實施方式所述獨立懸架系統的俯視圖。

不失一般性,以轉向驅動軸為主體進行詳細說明,應當理解,轉向驅動功能並不構成對獨立懸架系統的限制。

該獨立懸架系統的兩個懸掛油缸1設定在兩側車輪的輪邊21與車架8之間,以實現由路面傳遞到車身的振動的緩衝與衰減。具體地,懸掛油缸1的上鉸點與車架上的支座連線,下鉸點與輪邊21上的球鉸接點連線,吸收垂直振動並緩和衝擊。轉向機構3用於在轉向助力油缸(圖中未示出)的驅動下帶動兩側車輪轉向。改方案中,與兩側車輪相對應設定有兩個“V”字型擺桿,每個“V”字型擺桿4的桿連線端部通過球鉸鏈與相應側車輪的輪邊21上部鉸接,其桿分離兩端部沿前後方向與固定於車架下方的減速器5通過球鉸鏈鉸接。這裡的減速器5為底盤行車的車軸主減速器,其上表面與車架8的底面固定連線。“球鉸鏈”的具體結構不局限於圖中所示的結構形式,只要能夠實現兩連線構件的繞公共的球心相對轉動,並限制兩者三方向的相對移動均在《獨立懸架系統及具有該獨立懸架系統的起重機》請求保護的範圍內。

需要說明的是,文中所使用的“前”、“後”、“上”和“下”等方位詞,是以行駛狀態下的底盤為基準定義的,顯然,該方位詞的使用同樣不構成對《獨立懸架系統及具有該獨立懸架系統的起重機》的限制。此外,文中“V”字型擺桿的桿連線端部是指,構成“V”字型的兩個桿體的結合連線部;相應地,“V”字型擺桿的桿分離兩端部是指,構成“V”字型的兩個桿體的非結合連線部,即開口端。請一併參見圖5和圖6,其中,圖5為該實施方式中所述“V”字型擺桿的軸側示意圖,圖6為所述“V”字型擺桿的俯視圖。

工作狀態下,兩個“V”字型擺桿4可以起到定位輪胎並承受來自路面的支反力的雙重作用,能夠確保車輪上下跳動時保證輪距保持一致,同時,在懸掛油缸上下伸縮過程中僅承受地面支反力,受力狀態得到有效改善。

如前所述,《獨立懸架系統及具有該獨立懸架系統的起重機》的核心構思不局限套用於驅動橋,也就是說,“V”字型擺桿4套用於懸架系統的基本構思,可以適用於非驅動橋。具體地,當車橋為承載橋時,採用直接固定設定於車架下表面的固定構件,以此作為擺桿的桿分離兩端部鉸接配合構件即可,相當於減速器外殼體的承載連線作用。或者說,《獨立懸架系統及具有該獨立懸架系統的起重機》中減速器除傳遞輸出行車驅動力外,兼具了承載連線“V”字型擺桿4的作用。特別說明的是,《獨立懸架系統及具有該獨立懸架系統的起重機》中以“V”字型擺桿為例進行了詳細說明其用於定位輪邊上輪胎的功能,實際上,該擺桿也可以採用其他形式,只要該擺桿的一側端部通過一球鉸鏈與相應側車輪的輪邊鉸接,其另一側端部通過兩個球鉸鏈沿前後方向與固定於主減速器下方的固定構件分別鉸接均可。

當然,作為驅動橋的動力傳遞輸出方式可採用截至2014年1月27日技術實現,與兩側車輪對應設定的兩個萬向傳動軸6,分別鉸接於減速器5的輸出端與相應側車輪的輪邊減速器22之間。

《獨立懸架系統及具有該獨立懸架系統的起重機》中,用於實現轉向操作的轉向機構可以作進一步最佳化,以獲得較佳的整機通過性能。請一併參見圖7,該圖為圖3中所述獨立懸架系統的側向視圖,圖中略去了一側車輪以清楚示出轉向機構。

結合圖3、圖4和圖7所示,該轉向機構的實現兩側輪胎同步轉角關係的梯形拉桿採用斷開式結構,與兩側車輪對應設定。具體地,兩個轉向搖臂31的一端分別與相應側車輪的輪邊21鉸接,實現轉向驅動力作用於車輪;兩個轉向節臂32均分別與固定於車架8下平面的轉向銷軸33樞接,且一端分別用於與轉向助力油缸(圖中未示出)鉸接;兩個轉向梯形拉桿34均分別鉸接於相應側轉向搖臂31的另一端和轉向節臂32的另一端之間,由此實現每側車輪機構連線;一轉向拉桿35鉸接於兩個轉向節臂32之間,以便兩側同步轉向;且轉向節臂32、轉向梯形拉桿34和轉向拉桿35均位於減速器5(固定構件)的前側,增大了整機最小離地間隙,明顯提升整車通過性能。當然,根據整機總體布置要求,也可以均設定於減速器5的後側。其中,每個轉向節臂32通過內嵌軸承(圖中未示出)與相應側的轉向銷軸33樞接,在裝配轉向機構過程中實現轉向機構滾動作用,該軸承裝配在轉向銷軸33上,可以實現梯形機構轉向時旋轉自如。

為了獲得較佳的振動衰減效果,還可以針對《獨立懸架系統及具有該獨立懸架系統的起重機》中兩側懸架油缸的控制進行最佳化。如圖3所示,兩個蓄能器中,第一蓄能器71的油口與左側懸掛油缸1的無桿腔和右側懸掛油缸1的有桿腔連通,第二蓄能器72的油口與右側懸掛油缸1的無桿腔和左側懸掛油缸1的有桿腔連通。當一側車輪受到衝擊時,該側懸掛油缸無桿腔被壓縮,液壓油進入同側蓄能器,蓄能器液壓油壓力增加,同時向另外一側懸掛油缸有桿腔補充液壓油,導致該側無桿腔被壓縮,無桿腔液壓油進入另外一側蓄能器,蓄能器液壓油壓力也隨之增加;為保持平衡,該側蓄能器現時向受到衝擊一側懸掛油缸有桿腔補充液壓油,兩側懸掛油缸貫通作用,使車輪受到衝擊形成的振動迅速衰減,無需通過複雜結構的懸掛油缸實現該衰減。此外,受衝擊側的液壓油液進入對面懸掛油缸的有桿腔,可提高整機側傾剛度,減小整機的側傾角度;同時實現油氣懸掛控制與獨立懸掛車橋的匹配結合,使非簧載質量大幅下降,從而提升整機的平順性。

另外,還可以針對懸掛油缸1的結構作進一步最佳化。請一併參見圖8和圖9,其中,圖8為該實施方式中所述懸掛油缸的軸測示意圖,圖9為圖8中所示懸掛油缸的剖視圖。除相適配的活塞11和缸筒12外,該懸掛油缸1採用了雙層保護殼,同時進一步增強的減振功能。

具體地,其內層保護殼13套裝於缸筒12的外側,該內層保護殼13的一端與活塞11的活塞桿111伸出端固定連線,可隨活塞桿111同步軸向移動,另一端具有徑向外伸的內側限位部131;其外層保護殼14套裝於內層保護殼13的外側,該外層保護殼14的一端與缸筒12的底部固定連線,即兩者相對固定,另一端具有徑向內伸的外側限位部141。一方面,該外側限位部141與內層保護殼13的外壁之間滑動配合,也就是說,內層保護殼13與活塞桿111同步位移時,外層保護殼14與缸筒12相對固定不動,其上的外側限位部141與內層保護殼13的外壁之間相對滑動,這樣,與懸掛油缸活塞桿配合起導向作用,實現兩側輪胎的可靠定位。此外,內側限位部131和外側限位部141分別徑向延伸形成,使得內層保護殼13和外層保護殼14的本體間隔設定,形成可容置滲油的泄漏腔15,可進一步提升懸掛油缸1的密封性。應當理解,該外層保護殼14與相應側的輪邊可通過螺栓或其他連線連線方式固定在一起。

同時,懸掛油缸1位於最大工作行程時,內側限位部131與外側限位部141軸向相抵,從而兼具限位的功能,能夠改善活塞11的頭部在極限位置的受力狀態。

《獨立懸架系統及具有該獨立懸架系統的起重機》中,該懸掛油缸1的活塞桿一端通過法蘭端蓋112實現與車架8的固定連線,其缸筒12一端通過也通過連線法蘭121與輪邊21固定連線。為了進一步改善其工作過程中振動影響懸掛油缸1,其活塞桿111的伸出端與法蘭端蓋112之間可以設定有緩衝彈性襯墊113,以避免懸掛油缸1因車橋上下跳動及受側向力產生的磨損。具體地,該彈性襯墊113呈球面狀,法蘭端蓋112具有與彈性襯墊113外表面相適配的內凹弧面1122,同樣地,活塞桿111的伸出端具有與彈性襯墊113內表面相適配的外凸弧面1111,且自該外凸弧面1111軸向延伸形成依次穿過彈性襯墊113和法蘭端蓋112的插裝部1112,該插裝部1112的端部固定設定有蓋板114,且蓋板114與法蘭端蓋112之間弧面配合,以適應懸掛油缸1相對於車架的位移。由此,彈性襯墊113產生形變後可避免因輪胎跳動引起的懸掛油缸1活塞桿與導向套之間的摩擦。

應當理解,上述外凸弧面1111和插裝部1112可以在活塞桿111的本體上加工成型,即一體加工形成;也可以在活塞桿111的端部具有一剛性連線件1113,與彈性襯墊113內表面相適配的外凸弧面1111和插裝部1112形成於該剛性連線件1113上,由此可降低加工難度和加工成本。其中,蓋板114和剛性連線件1113由螺栓115固定於活塞桿111的端部。

榮譽表彰

2018年12月20日,《獨立懸架系統及具有該獨立懸架系統的起重機》獲得第二十屆中國專利優秀獎。