《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》是寧波韻升股份有限公司於2008年1月24日申請的發明專利,該專利的申請號為2008100595007,公布號為CN101276667,公布日為2008年10月1日,發明人是沈國迪、胡依群、趙德榮、張民、周廣。

《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》所述燒結釹鐵硼永磁體熱浴退磁方法,表面乾淨、烘乾的燒結釹鐵硼永磁體在溫度為燒結釹鐵硼永磁體居里溫度Tc以上5~20攝氏度的熱浴中直接浸入,保溫時間為2~20分鐘,再冷卻。該發明還提供了相應的裝置。該發明的優點在於:採用熱浴加熱,可以降低加熱溫度,提高加熱效率,從而縮短處理時間,降低生產成本,保證產品質量,使燒結釹鐵硼永磁體磁性能的最大磁能積(BH)max變化率在-2%以內,性能變異小。該發明可以處理高牌號的燒結釹鐵硼永磁體如N50、N52、N55系列,因而適用性廣。

2014年11月6日,《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》獲得第十六屆中國專利優秀獎。

(概述圖為《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》摘要附圖)

基本介紹

- 中文名:燒結釹鐵硼永磁體熱浴退磁方法及其裝置

- 公布號:CN101276667

- 公布日:2008年10月1日

- 申請號:2008100595007

- 申請日:2008年1月24日

- 申請人:寧波韻升股份有限公司

- 地址:浙江省寧波市江東區民安路348號

- 發明人:沈國迪、胡依群、趙德榮、張民、周廣

- 分類號:H01F1/057(2006.01)、H01F1/08(2006.01)、H01F13/00(2006.01)

- 代理機構:寧波天一專利代理有限公司

- 類別:發明專利

- 代理人:徐良江

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

截至2008年1月,燒結釹鐵硼永磁體從1983年發明以來,由於體積小、最大磁能積高、性價比好,已經廣泛套用於電聲學領域、信號探測領域、醫療領域、科學研究領域、節能家用電器、計算機、手機用振動馬達、永磁式風力發電機、精密直線電機、CD和VCD光讀頭、各類電梯的電機以及高速液體泵等。中國燒結釹鐵硼永磁體產量已占世界總產量的70%以上,年產量達到40000多噸,成為全球燒結釹鐵硼永磁體的最大生產國。

燒結釹鐵硼永磁體製造過程為燒結毛坯製備、機械加工、表面處理、充磁包裝。在燒結毛坯製備過程中有磁性能檢測,檢測後永磁體多少帶有磁性。機械加工中採用磨床磁性吸盤來固定被加工工件燒結釹鐵硼永磁體,加工完畢後,燒結釹鐵硼永磁體由於吸盤的磁場下充磁,結果會有帶有5mT左右的殘磁。另外線上切割工藝中也採用磁性固定燒結釹鐵硼永磁體工件,同樣會導致帶磁。這些帶有磁性的中間品,如果在表面處理前不消除至2mT以下,在表面處理電鍍過程中由於磁性吸附鍍液中的鐵質細雜質,造成表面處理不良。

去除燒結釹鐵硼永磁體的殘磁有以下方法:電磁學方法和熱退磁方法。實用的電磁學方法是採用工頻電接入大線圈,手工或網帶連續通過線圈內磁場區域,利用磁滯回線原理消除殘磁,但該種退磁方法不能滿足中高牌號N40特別是高牌號N52、N55系列牌號的實際需要。

熱退磁是根據燒結釹鐵硼永磁體磁相變的居里溫度在313攝氏度~350攝氏度的特點,通過加熱的方法消除殘磁。常用的方法有箱式爐退磁、真空爐退磁。

箱式爐退磁,是指將燒結釹鐵硼永磁體置於箱式爐的空間中,通過空氣加熱而退磁,其處理溫度同樣受牌號的影響,即N40以下系列,在380攝氏度~420攝氏度退磁,高牌號N52、N55系列牌號需要在更高的溫度如420攝氏度~460攝氏度下退磁,保溫時間一般為半小時。這種方法存在以下缺點:加熱溫度太高;在420攝氏度左右下保溫,永磁體出現表面氧化層,只能用於毛坯,即只能用於需要後續機械加工的中間品。而高牌號永磁體需要更高加熱溫度,由於氧化皮的出現,其性能會更加惡化。

真空爐退磁,採用外熱式爐膽真空爐,逐步加熱並抽真空以消除原永磁體吸附的有害水汽,在400攝氏度~460攝氏度之間保溫0.5~1小時,提出爐膽空冷或風冷。採用真空燒結爐,由於爐膽內永磁體熱量不易散發,冷卻速度慢,使永磁體磁性能的內稟矯頑力降低或退磁曲線方形圖不良。並且雖然是直接式加熱,但由於在真空下,真空熱傳導係數小,主要靠輻射加熱,因此仍然需要加熱時間長、熱梯度大,整個退磁過程需6~8小時,明顯地占用了磁體毛坯生產的設備,且能耗大,造成資源浪費。

發明內容

專利目的

《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》所要解決的技術問題是克服2008年1月前已有技術的上述缺陷而提供一種燒結釹鐵硼永磁體熱浴退磁方法,使其處理溫度低、退磁速度快、退磁後的燒結釹鐵硼永磁體的性能不變。

該發明還提供一種燒結釹鐵硼永磁體的退磁裝置,使其能按照該發明的方法,自動快速地處理燒結釹鐵硼永磁體,處理後的燒結釹鐵硼永磁體質量好。

技術方案

一種燒結釹鐵硼永磁體熱浴退磁方法,其特徵在於:表面乾淨、烘乾的燒結釹鐵硼永磁體在溫度為居里溫度Tc+5~20攝氏度的熱浴中直接浸入,保溫時間2~20分鐘,再在保護氣氛下快速冷卻、空冷或風冷。

上述熱浴可依傳導介質不同而為油浴、鉍浴爐、鹽浴等,油浴由於在常溫下仍可流動,因此使用時比較方便。

為防止熱浴中的熱傳導介質氧化,可充保護氣體,如熱浴為油浴或鉍浴時。

為更好地保證產品質量,採用冷卻系統冷卻熱介質,使其更快的冷卻處理後的燒結釹鐵硼永磁體,縮短永磁體與熱介質在150攝氏度以上的有溫時段的接觸時間,免緩慢冷卻影響磁體使HcJ變異。

有溫時段的接觸時間包括升溫階段、保溫階段和降溫階段。退磁時採用介質到溫後浸入,保溫結束後,採用熱源系統中的2個以上冷卻器,在不同時段逐步增加冷卻器個數,控制冷卻速度,溫度按近似線性下降,或者採用冷凍機的冷凍水介質來循環熱源系統的冷卻器進行快速熱交換,平均冷卻速率控制15攝氏度/分鐘。熱泵強制循環,磁體與導熱油之間是對流和傳導傳熱的複合傳熱方式,磁體得到熱量快,保溫時間極短。通過以上方法,接觸時間控制在30分鐘以內。

上述燒結釹鐵硼永磁體可為鍍Ni、Zn、NiCuNi等金屬已經充磁的燒結釹鐵硼永磁體,沒有鍍Ni、沒有鍍Zn、沒有鍍NiCuNi等金屬帶磁的燒結釹鐵硼永磁體,或者是磁性測試後需要後續機械加工去除表面層的燒結釹鐵硼永磁體。

上述燒結釹鐵硼永磁體加熱後的冷卻方式可根據後續情況而定,如需要採用機械加工去除表面情況可以空冷或風冷。

該發明依據傅立葉熱傳導公式進行科學分析。傅立葉公式熱傳導公式為“Q=-λ×A×dT/dL”。其中Q代表熱量,也就是熱傳導所產生或傳導的熱量;λ為介質的熱導率,A代表傳熱的面積(或是兩物體的接觸面積)、dT代表兩端的溫度差;dL則是兩端的距離。熱量傳遞的大小同熱導率、傳熱面積成正比,同距離成反比。熱導率越高、傳遞面積越大,傳輸的距離越短,那么熱傳導的能量就越高,也就越容易帶走熱量。介質的熱導率對被加熱的工件實際溫度起了關鍵的作用,導熱油的熱導率為0.10瓦/米·攝氏度250攝氏度時,鹽在熔融時熱導率為0.10瓦/米·攝氏度以上,而空氣的熱導率為0.025瓦/米·攝氏度,鉍的熱導率更高,為7.87瓦/米·攝氏度,由此可以看出採用油浴或鉍浴或鹽浴可以很快地傳導熱量,使被加熱工件得到升溫,滿足“Q=C×m×ΔT”,C為被加熱工件的比熱,m是加熱工件的質量,ΔT是溫升量。以上說明在空氣中的加熱時間係數比在油、鹽中加熱時間係數低4倍,比鉍中則更低。

為保證退磁後的產品質量,在保證達到退磁效果的前提下,處理溫度和時間越低越好,因此油浴中加熱溫度控制在居里溫度Tc以上5~20攝氏度範圍內,保溫時間為2~20分鐘,這與空氣中加熱溫度控制在Tc+60~100攝氏度、保溫時間0.5~1小時相比有了很大的降低,與輻射加熱的真空爐退磁溫度為Tc+80~120攝氏度、保溫時間0.5~1小時相比,則有了更大的降低。

燒結釹鐵硼永磁體的居里溫度由熱掃描DSC法測得,其測試方法為標準方法。圖1為N50燒結釹鐵硼永磁體熱分析曲線。然後在鉍浴爐鉍熔點271攝氏度中浸入燒結釹鐵硼永磁體,測定永磁體二種規格Dimension樣品在不同溫度Temperature下、在不同時間間隔Time內退磁後永磁體殘磁Tesla,獲得D-3T曲線,圖2是採用鉍浴爐測得的N50燒結釹鐵硼永磁體D-3T曲線。用此方法確定了熱浴溫度只要高於居里溫度5攝氏度~20攝氏度,保持20分鐘以內就可以把燒結釹鐵硼永磁體殘磁降低到2mT以下。

採用熱浴加熱,退磁溫度和時間低於真空爐或箱式爐熱退磁,可以更好的傳遞熱量,縮短加熱時間,從而保證處理後產品的質量。

該發明還提供了套用上述方法的燒結釹鐵硼永磁體熱浴退磁裝置,包括帶熱介質的循環熱源、處理爐體、冷卻系統和控制機構,處理爐體下部分帶進出口,上部帶進出氣口,上蓋開一提拉桿孔,提拉桿插入孔中,提拉桿下端接一工件籃,提拉桿上端與升降機構相連,升降機構由控制機構控制升降,進出油口與循環熱源連線;循環熱源的熱介質的溫度和循環由控制機構控制,並且循環熱源介質還與冷卻系統換熱,冷卻系統的開啟和關閉由控制機構控制。

上述循環熱源系統包括油箱、管路、熱油泵、加熱器、溫度感測器、高溫電磁閥、控制器,由管路將油箱、熱油泵、加熱器連線在一起構成迴路,並在管路上設定溫度感測器和高溫電磁閥,加熱器、熱油泵、溫度感測器和高溫電磁閥與控制器相連並控制。

裝置啟動後,先設定處理需要溫度,然後啟動熱源介質循環,進入處理爐中至所需液面高度後,到設定溫度時,啟動升降機構下降提拉桿,將提拉桿下端的裝有燒結釹鐵硼永磁體工件的工件籃浸入熱介質中,浸泡至設定時間後再由升降機構將提拉桿拉起而冷卻。

若上述循環熱介質易氧化,則通過處理爐上部的進出氣口通入保護氣體,還可防止永磁體的表面氧化。

上述循環熱源也可在循環中不斷加熱而至設定的所需溫度時停止循環。

燒結釹鐵硼永磁體與傳熱介質在150攝氏度以上的接觸對燒結釹鐵硼永磁體的性質有較大影響,這一段時間稱有溫時段的接觸時間。有溫時段的接觸時間包括升溫階段、保溫階段和降溫階段。為保證產品質量,必須縮短有溫時段的接觸時間,最好控制在30分鐘以內。

上述裝置採用傳導介質到溫後燒結釹鐵硼永磁體再浸入,保溫結束後,採用2個以上冷卻器,在不同時段逐步增加冷卻器個數,控制冷卻速度,溫度按近似線性下降,或者採用冰水介質來循環熱源系統的冷卻器進行快速熱交換,平均冷卻速率控制15攝氏度/分鐘。

熱泵強制循環,磁體與導熱油之間是對流和傳導傳熱的複合傳熱方式,磁體熱交換快,磁體在極短時間內達到實際需要的退磁溫度或快速冷卻。

上述升降機構可為普通的吊車,還可為其他可以控制的升降工具。

上述控制器可以採用PLC程式編程來實現,該裝置需要控制升降機構的升降、熱介質的加熱、溫度和循環、冷卻系統的控制,這些控制方式較為簡單,因此不再詳細描述。

改善效果

採用熱浴加熱,可以降低加熱溫度,提高加熱效率,從而縮短處理時間,降低生產成本,保證產品質量,使燒結釹鐵硼永磁體磁性能的最大磁能積(BH)max變化率在-2%以內,性能變異小,詳見實施例。

該發明可以處理高牌號的燒結釹鐵硼永磁體如N50、N52、N55系列,因而適用性廣。

附圖說明

圖1為採用DSC測得的N50燒結釹鐵硼永磁體熱分析曲線。

圖2為採用鉍浴爐測得的N50燒結釹鐵硼永磁體D-3T曲線。

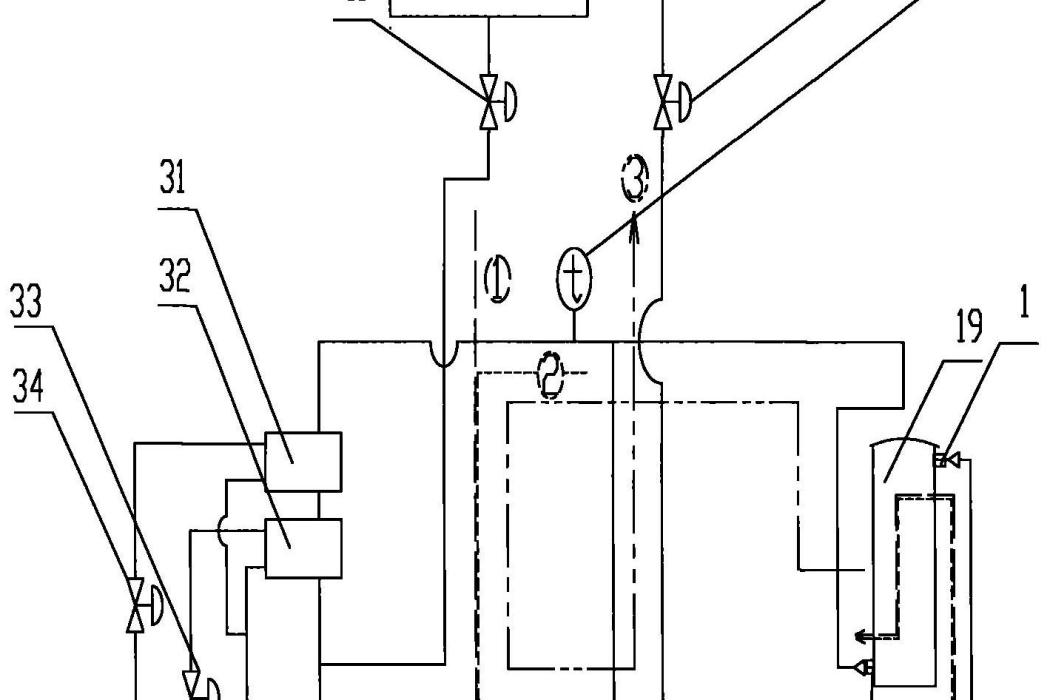

圖3為該發明燒結釹鐵硼永磁體油浴熱退磁裝置的處理爐體的結構示意圖。

圖4為該發明燒結釹鐵硼永磁體油浴熱退磁裝置的結構示意圖。

權利要求

《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》其特徵在於:包括帶熱介質的循環熱源、處理爐體、冷卻系統和控制機構,處理爐體上部帶進出油口,上部帶進出氣口,上蓋開一提拉桿孔,提拉桿插入孔中,提拉桿下端接一工件籃,提拉桿上端與升降機構相連;升降機構由控制機構控制升降,進出油口與循環熱源連線;循環熱源的熱介質的溫度和循環由控制機構控制,並且循環熱源介質還與冷卻系統換熱,冷卻系統的開啟和關閉由控制機構控制;循環熱源系統包括油箱、管路、熱油泵、加熱器、溫度感測器、高溫電磁閥、控制器,由管路將油箱、熱油泵、加熱器連線在一起構成迴路,並在管路上設定溫度感測器和高溫電磁閥,加熱器、熱油泵、溫度感測器和高溫電磁閥與控制器相連並控制;所述的冷卻系統的介質為冰水,通過交換器與熱源介質換熱;裝置啟動後,先設定處理需要溫度,然後啟動熱源介質循環,進入處理爐中至所需液面高度後,到設定溫度時,啟動升降機構下降提拉桿,將提拉桿下端的裝有燒結釹鐵硼永磁體工件的工件籃浸入熱介質中,浸泡至設定時間後再由升降機構將提拉桿拉起而冷卻。

實施方式

如圖3、圖4所示,《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》包括循環熱源系統、處理爐體19和冷卻系統。

循環熱源系統包括油箱22、熱油泵13、加熱器14、溫度感測器15、管路、冷卻筒31、高溫電磁閥11、水電磁閥34、控制器。

處理爐體19上部帶進出油口1、2,上部帶進出氣口3、4,法蘭式上蓋8中心伸入提拉桿5,法蘭式上蓋8固定在爐體上,其間可由高溫墊片密封、由螺栓(圖中未畫出)固定,提拉桿5上端帶升降吊車(圖中未畫出),下端帶工件籃6。

冷卻系統通過冷卻筒31與循環熱源系統的介質換熱,冷卻筒31和冷卻筒32通過管路和電磁閥33、34和閥35、36構成循環迴路。

以下再根據該發明的方法和裝置詳細描述該發明及該發明的效果。

比較例1

5個N50燒結釹鐵硼永磁體φ10×10樣品在50攝氏度下磁測後,放入外熱式爐膽真空爐中隨爐升溫,退磁工藝過程為升溫0.5小時,在420攝氏度保溫1小時,爐膽提出爐體,空冷1小時,風冷爐膽。冷卻後,取出樣品,測試50攝氏度下磁性能,對比退磁前的數據,見表1。可見內稟矯頑力HcJ變異大。

實施例1

4個42SH燒結釹鐵硼永磁體φ10×11樣品在80攝氏度下磁測,再在烘箱中烘乾。接著樣品放入工件籃6,放上高溫墊片、法蘭8,提拉桿5與工件籃釣鉤,通過擰緊螺栓密封爐體。氣體進口3通入惰性氣體,氣體置換爐體內空氣,再氣體出口4形成氣體保護迴路。通過提拉桿5把樣品懸在爐體19內,不接觸油液。打開高溫電磁閥11、打開高溫電磁閥17、打開手動閥18、啟動熱油泵13,形成“注油迴路①”。當液位探測器12給出下液面信號,關閉高溫電磁閥11,啟動加熱器14,溫度感測器15、20給溫度控制器控制導熱油溫度。由進油口1、出油口2、溫度感測器20、熱油泵13、加熱器14、溫度感測器15、壓力感測器16、高溫電磁閥17和手動閥18形成“加熱迴路②”。升溫15分鐘到溫330攝氏度,通過提拉桿5下放,使樣品浸入爐體19內導熱油7中,保溫5分鐘。保溫結束,關閉加熱器14、打開電磁閥33、使冷卻水進入冷卻筒32,冷卻筒內冷卻水與導熱油熱交換,溫度下降,當冷卻至250攝氏度時,啟打開電磁閥34、使冷卻水也進入冷卻筒31加速冷卻。冷卻10分鐘150攝氏度上提提拉桿5,樣品脫離導熱油7液面。冷卻至60攝氏度,打開高溫電磁閥21、關閉高溫電磁閥17,由出油口2、溫度感測器20、熱油泵13、溫度感測器15、壓力感測器16、高溫電磁閥21和油箱10形成“回油迴路③”。回油結束,關閉熱油泵13,關閉惰性氣體氣源,鬆開螺栓10、打開法蘭8,取出樣品。測試80攝氏度下磁性能,對比退磁前的數據,見表2。樣品序號9的磁性能(BH)max變化最大,為-0.96%。

實施例2

在同一塊燒結釹鐵硼永磁體48H毛坯中切割出φ10×11樣品,抽取3個真空退磁,再3個同實施例一同樣工藝退磁,二者同樣工藝倒角、電鍍NiCuNi,測試80攝氏度磁性能,但磁測統一按φ10,測得的數據見表3,可以看出,該發明的退磁工藝HcJ較高。

實施例3

帶磁的38H規格R2.9×10.4×5.8×1.3經過鍍Zn燒結釹鐵硼永磁體,在實施例一提到的裝置中335攝氏度×10分鐘油浴退磁。分別在退磁前和後隨機抽取20pcs來測試磁通,結果磁通平均值變化小於1%。

樣品序號 | 測試階段 | 測試磁性能 | 殘磁 mT | 評定宿 | |||||||

Br kGs | HcB k0e | HCJ k0e | Hk k0e | (BH)max MG0e | Hk/HCJ | AHcJ % | Δ (Hk/HCJ) | Δ(BH)max% | |||

1 | 退磁前 | 13.97 | 7.78 | 7.98 | 7.51 | 46.44 | 0.94 | - | - | - | - |

退磁後 | 13.99 | 6.12 | 6.25 | 5.86 | 45.22 | 0.94 | 0.7 | -22 | 0.00 | -2.63% | |

2 | 退磁前 | 13.99 | 7.82 | 7.95 | 7.57 | 46.24 | 0.95 | - | - | - | - |

退磁後 | 14.01 | 6.07 | 6.19 | 5.84 | 44.41 | 0.94 | 1.2 | -22 | -0.01 | -3.96% | |

3 | 退磁前 | 13.97 | 7.80 | 8.14 | 7.47 | 46.24 | 0.92 | - | - | - | - |

退磁後 | 13.98 | 6.31 | 6.51 | 6.02 | 45.78 | 0.93 | 2.7 | -20 | 0.01 | -0.99% | |

4 | 退磁前 | 13.98 | 7.71 | 8.14 | 7.19 | 46.11 | 0.88 | - | - | - | - |

退磁後 | 13.98 | 6.18 | 6.45 | 5.73 | 44.21 | 0.89 | 1.7 | -21 | 0.00 | -4.12% | |

5 | 退磁前 | 14.01 | 7.12 | 7.41 | 6.86 | 46.03 | 0.93 | - | - | - | - |

退磁後 | 14.03 | 5.46 | 5.62 | 5.18 | 43.05 | 0.92 | 3.1 | -24 | 0.00 | -6.47% | |

樣品序號 | 測試階段 | 測試磁性能 | 殘磁 mT | 評定值 | |||||||

Br kGs | HcB k0e | HCJ k0e | Hk k0e | (BH)max MG0e | Hk/HCJ | AHcJ % | Δ (Hk/HCJ) | Δ(BH)max% | |||

6 | 退磁前 | 12.21 | 11.67 | 14.19 | 14.04 | 35.39 | 0.99 | - | - | - | - |

退磁後 | 12.21 | 11.64 | 14.45 | 14.27 | 35.38 | 0.99 | 2.0 | 1.83 | 0.00 | -0.03% | |

7 | 退磁前 | 12.25 | 11.75 | 13.96 | 13.78 | 35.73 | 0.99 | - | - | - | - |

退磁後 | 11.27 | 11.70 | 14.35 | 14.17 | 35.70 | 0.99 | 1.5 | 2.79 | 0.00 | -0.08% | |

8 | 退磁前 | 12.19 | 11.74 | 14.11 | 13.96 | 35.52 | 0.99 | - | - | - | - |

退磁後 | 12.24 | 11.64 | 14.35 | 14.20 | 35.46 | 0.99 | 1.6 | 1.70 | 0.00 | -0.17% | |

9 | 退磁前 | 12.19 | 11.70 | 14.20 | 14.05 | 35.41 | 0.99 | - | - | - | - |

退磁後 | 12.19 | 11.57 | 14.40 | 14.23 | 35.07 | 0.99 | 2.1 | 1.41 | 0.00 | -0.96% | |

表3:48H燒結釹鐵硼永磁體真空退磁和油浴熱退磁80攝氏度磁性能對比 | |||||||||

|---|---|---|---|---|---|---|---|---|---|

樣品序號 | 樣品過程 | 實際尺寸 | 測磁時尺寸輸入 | 測試磁性能 | |||||

Br kGs | HcB k0e | HCJ k0e | Hk k0e | (BH)max MG0e | Hk/HCJ | ||||

10 | 真空退磁震磨倒角後、電鍍NiCuNi | 電鍍尺寸Φ10 | 統一按 Φ10 | 12.67 | 11.62 | 12.77 | 12.31 | 37.78 | 0.96 |

11 | 12.70 | 11.62 | 12.84 | 11.90 | 38.32 | 0.93 | |||

12 | 12.74 | 11.78 | 12.92 | 12.49 | 38.64 | 0.97 | |||

平均 | 12.70 | 11.67 | 12.84 | 12.23 | 38.25 | 0.95 | |||

13 | 同實施例一工藝退磁,震磨倒角後、電鍍NiCuNi | 電鍍尺寸Φ9.98 | 12.62 | 11.70 | 13.36 | 12.18 | 38.23 | 0.91 | |

14 | 12.69 | 12.07 | 13.40 | 12.99 | 38.79 | 0.97 | |||

15 | 12.66 | 11.88 | 13.39 | 12.40 | 38.52 | 0.93 | |||

平均 | 12.66 | 11.88 | 13.38 | 12.52 | 38.51 | 0.94 | |||

榮譽表彰

2014年11月6日,《燒結釹鐵硼永磁體熱浴退磁方法及其裝置》獲得第十六屆中國專利優秀獎。