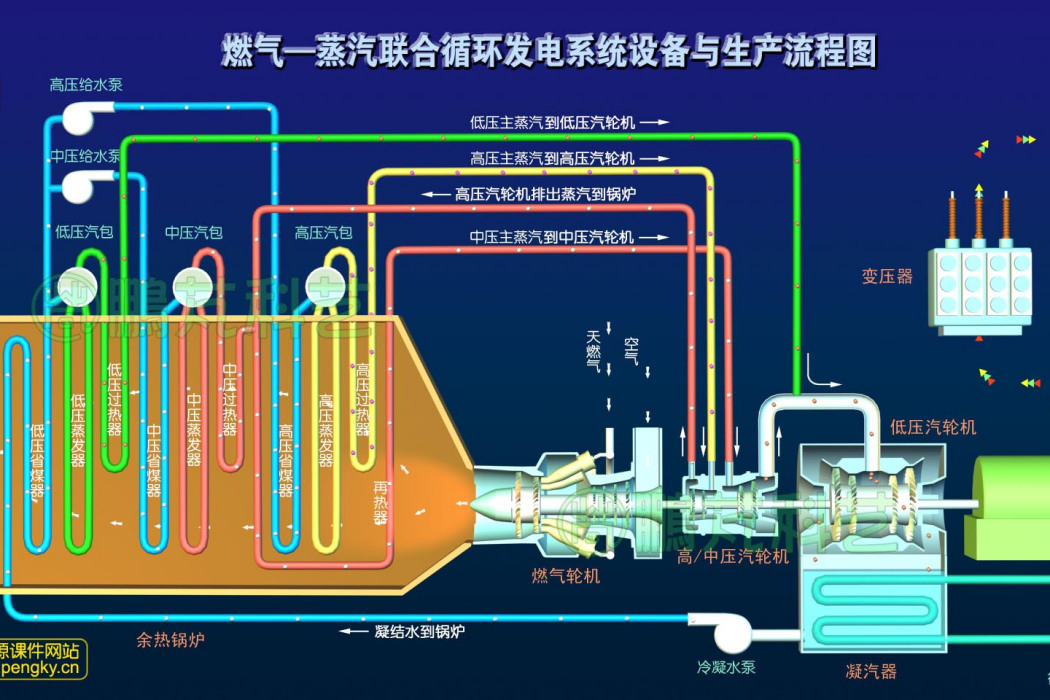

燃氣-蒸汽聯合循環是以燃氣為高溫工質、蒸汽為低溫工質,由燃氣輪機的排氣作為蒸汽輪機裝置循環的加熱源的聯合循環

基本介紹

- 中文名:燃氣-蒸汽聯合循環

- 外文名:combined gas-vapor cycle

- 主要作用:提高火力發電廠的熱效率

- 所屬學科:燃燒學

燃氣-蒸汽聯合循環(燃氣-蒸汽聯合循環)一般指本詞條

燃氣-蒸汽聯合循環是以燃氣為高溫工質、蒸汽為低溫工質,由燃氣輪機的排氣作為蒸汽輪機裝置循環的加熱源的聯合循環

是世界上功率最大、最先進的燃燒低熱值高爐煤氣的聯合循環發電機組,也是國內第一台利用高爐煤氣發電的聯合機組。機組以高爐產生的副產品——高爐煤氣和焦爐煤氣為燃料,在燃氣——蒸汽聯合循環發電機組中發電。這一具有國際先進水平的機組在鞍鋼投入使用,可以使鞍鋼高爐生產中產生的高爐煤氣全部得到回收利用,既可減少...

燃氣-蒸汽聯合循環發電機組,由於具有高效低耗、啟動快、調節靈活、可用率高、投資省、建設周期短及環境污染小等優點,在國外電力行業正日益得到重視和發展。國外發展 燃氣-蒸汽聯合循環發電機組,由於具有高效低耗、啟動快、調節靈活、可用率高、投資省、建設周期短及環境污染小等優點,在國外電力行業正日益得到重視和...

燃氣-蒸汽聯合循環裝置(簡稱聯合循環裝置)能把兩者的優點結合起來。它的循環既具有燃氣輪機的加熱高溫,又具有蒸汽動力裝置的放熱低溫,從而有較高的熱效率。簡介 聯合循環裝置的構想在燃氣輪機發展早期就已經提出,大約在60年代初便有了較成熟的、利用排氣餘熱的聯合循環裝置。此後以石油和天然氣為燃料的聯合循環裝置...

現代常規蒸汽輪機的放熱溫度比較低,燃氣–蒸汽聯合循環就是將燃氣輪機和蒸汽輪機循環聯合起來的使之既具有燃氣輪機的高溫加熱,又具有蒸汽輪機的低溫放熱,實現熱能的梯級利用,組成熱效率更高的發電裝置。具有供電效率高,電廠造價低,建設周期短,運行靈活性大,污染排放少等優點。發展 80年代以來其技術得到迅速發展...

聯合循環發電技術(CCPP)是由燃氣輪機發電和蒸汽輪機發電疊加組合起來的聯合循環發電裝置,與傳統的蒸汽發電系統相比,具有發電效率高、成本低、效益好,符合調節範圍寬,安全性能好、可靠性高,更加環保等等一系列優勢。發展史 聯合循環由於做到了能量的梯級利用從而得到了更高的能源利用率,已以無可懷疑的優勢在世界...

燃氣一蒸汽聯合發電方法是一種採取煤炭氣化技術與高溫燃氣輪機和蒸汽輪機相結合的發電系統。這是充分利用燃氣輪機和蒸汽輪機發電相結合的優點提高發電熱效率的一種綜合發電方法。其基本原理是,煤不直接燃燒,而是先通過氣化爐轉化成可燃煤氣,然後把經過提煉淨化的煤氣(主要成分是CO和H2)送入燃氣輪機燃燒,驅動發電機...

舟山燃氣——蒸汽聯合循環機組項目位於浙江省舟山市高新技術產業園區,首台機組採用目前亞洲單機容量最大、效率最高的9HA.02型燃機,在保證安全性與可靠性的同時,兼具天然氣摻混氫氣燃燒能力,是浙江省第一個H級燃機項目,具有高參數、高效率、低排放、調峰性能優越等特點,是浙江省“十四五”建設的清潔火電重點項目...

聯合循環汽輪機是指在燃氣-蒸汽聯合循環中使用的汽輪機。100MW聯合循環汽輪機是與270MW重型燃氣輪機相配,實現燃氣一蒸汽聯合循環的機組,屬於兩缸兩排氣、再熱、多壓、凝汽式汽輪機。其高中壓採用合缸結構,高壓缸7級、中壓缸7級,為衝動式設計;低壓為對稱反流式,正反各7級,為反動式設計。簡介 隨著“西汽...

《燒煤的燃氣--蒸氣聯合循環裝置》是1995年清華大學出版社出版的圖書,作者是焦樹建。內容介紹 內容提要 燒煤的燃氣蒸汽聯合循環是“煤的潔淨燃燒”技術中最令人矚目和最有發展前途的新型發電方式,它們的供電效率有望達到(42-46)%,而排氣污染情況能夠滿足NSPS的嚴格要求,預計在21世紀初 將獲得較為廣泛的套用。...

《燃氣-蒸汽聯合循環發電工程建設預算項目劃分導則 dl/t5473-2013》是2013年出版的圖書。本標準由國家能源局負責管理,由電力規劃設計總院提出,由能源行業火電和電網工程技術經濟專業標準化技術委員會負責日常管理,由中國電力工程顧問集團西北電力設計院負責具體技術內容的解釋。內容簡介 《中華人民共和國電...

《燃氣-蒸汽聯合循環用汽輪機規範》是2018年4月1日實施的一項中國國家標準。編制進程 2017年9月29日,《燃氣-蒸汽聯合循環用汽輪機規範》發布。2018年4月1日,《燃氣-蒸汽聯合循環用汽輪機規範》實施。起草工作 主要起草單位:上海發電設備成套設計研究院、上海電氣電站設備有限公司上海汽輪機廠、東方電氣集團東方...

《燃氣、蒸汽聯合循環發電設備及運行》是2003年中國電力出版社出版的圖書。內容簡介 《燃氣、蒸汽聯合循環發電設備及運行》本書適合從事大型燃氣一蒸汽聯合循環發電機組設計、安裝、調試、運行、檢修及管理工作的工程技術人員閱讀或作為培訓教材使用,也可供其他有關專業人員及高等院校熱能動力工程類專業師生參考。本書主要...

周口燃氣—蒸汽聯合循環熱電廠工程,建設單位為國電投周口燃氣熱電有限公司。項目建設 勘察及設計單位:中國電建集團河南省電力勘測設計院有限公司 工程監理單位:上海電力監理諮詢有限公司 施工總承包單位:中電投電力工程有限公司 參建單位:河南省第二建設集團有限公司 中國能源建設集團安徽電力建設第二工程有限公司 ...

鞍鋼還建成國內首台300兆瓦功率的燃氣蒸汽聯合循環發電機組,並投入使用。大量循環項目的上馬,使鞍鋼在煉鋼過程中回收利用的能源總量,折算後大於所消耗掉的能源量,從而成功實現了“負能煉鋼”。完成節能降耗的第一次邁進後,“循環經濟”理念隨之進入鞍鋼人的視野。循環經濟的優勢在於變廢為寶。煉鐵、煉鋼環節能耗巨大,...

《燃氣輪機與燃氣-蒸汽聯合循環》是2006年化學工業出版社出版的圖書,作者是劉萬琨。內容簡介 本書介紹了燃氣輪機的基本工作原理、工程適用的燃氣輪機計算方法;對燃氣輪機的結構、調節及其運行、維護等特點進行了說明和分析;還對燃氣輪機的各種用途,特別是用於燃料-蒸汽聯合循環進行了詳細的介紹。圖書目錄:第1章 ...

《燃氣·蒸汽聯合循環機組運行與檢修·熱控分冊》是2019年華南理工大學出版社出版的圖書,作者是深圳市廣前電力有限公司。內容簡介 《燃氣-蒸汽聯合循環機組運行與檢修·熱控分冊》是《燃氣-蒸汽聯合循環機組運行與檢修》叢書的熱控分冊,以MPCPI-M701F3燃氣一蒸汽聯合循環發電機組為例,結合基礎的經典控制理論、計算機...

《燃氣-蒸汽聯合循環機組運行與檢修·電氣分冊》是2019年華南理工大學出版社出版的圖書,作者是深圳市廣前電力有限公司 。內容簡介 《燃氣-蒸汽聯合循環機組運行與檢修·電氣分冊》是MPCP1-M701F3“燃氣-蒸汽聯合循環機組運行與檢修”叢書的電氣分冊,該分冊以MPCP1-M701F3燃氣-蒸汽聯合循環發電機組為例,結合實際運維...

從理論體系上看,本書基本涵蓋了目前在役和在研的燃氣蒸汽聯合循環電站的全部內容。本書可作為熱能動力工程領域的科研人員、企業工程師、高等院校的本科生和研究生的參考書。目錄 1電站熱力學基礎 1.1電站的熱力循環 1.1.1研究電站熱力學的目的 1.1.2電站的熱力循環 1.2電站熱力性能的評價 1.2.1閉式循環...

《燃氣—蒸汽聯合循環發電機組自啟停控制技術及套用》是2014年09月中國電力出版社出版的圖書,作者是北京能源投資(集團)有限公司,西門子電站自動化有限公司,艾默生過程控制有限公司 。編輯推薦 金生祥主編的《燃氣-蒸汽聯合循環發電機組自啟停控制技術及套用》在介紹京能集團成功實施APS案例的基礎上,結合其他各燃氣發電...

《dl/t 1698—2017 燃氣-蒸汽聯合循環機組餘熱鍋爐啟動試驗規程》是2017年中國電力出版社出版的圖書,作者是國家能源局。本書規定了燃氣-蒸汽聯合循環機組餘熱鍋爐在啟動試驗過程中的基本工作。內容簡介 本標準規定了燃氣-蒸汽聯合循環機組餘熱鍋爐在啟動試驗過程中的基本工作要求。本標準按照GB/T ...

《燃氣——蒸汽聯合循環的理論基礎》是2003年11月清華大學出版社出版的圖書,作者焦樹建。圖書簡介 本書詳細介紹了非補燃式和補燃式餘熱鍋爐型聯合循環、排氣助燃鍋爐聯合循環、並列動力布置型聯合循環、給水加熱型聯合循環、熱電聯產方式的初燃式餘熱鍋爐型聯合循環、程氏雙流體聯合循環、濕空氣透平聯合循環、增壓鍋爐聯合...

《6F級燃氣-蒸汽聯合循環發電設備與運行(熱機分冊)》是2019年同濟大學出版社出版的圖書,作者是國電電力發展股份有限公司、國電電力發展股份有限公司浙江分公司、國電湖州南潯天然氣熱電有限公司、上海電力大學。內容簡介 本書的主要內容為燃氣蒸汽聯合循環發電過程自動控制的基本理論,熱力循環工作過程,6F級燃氣輪機的...

燃氣--蒸汽聯合循環設備採購汽輪機 《燃氣--蒸汽聯合循環設備採購汽輪機》是2000年1月1日實施的一項行業標準,由國家機械工業局批准發布。備案信息 備案號:8892-2001

| 《大型燃氣:蒸汽聯合循環發電技術叢書:設備及系統分冊》適用於從事大型燃氣-蒸汽聯合循環電廠設計、安裝、調試、運行、檢修的技術人員、管理人員使用,也可供高等院校熱能及動力類專業師生參考。| 圖書目錄 序 前言 第一章 聯合循環發電機組總體性能及布置 第一節 總體性能 第二節 基本配置 第三節 支撐與定...

《大型燃氣-蒸汽聯合循環發電技術(三菱F級)》是2017年11月中國電力出版社出版的圖書,作者是門金成。本書主要內容包括燃氣-蒸汽聯合循環熱力學分析、電站熱力循環過程中常用的輔助設備等等。內容簡介 本書注重理論聯繫實際,將電廠的實際問題融入理論的講解中。本書主要內容包括燃氣-蒸汽聯合循環熱力學分析、電站熱力...

《大型燃氣-蒸汽聯合循環發電設備與運行:機務分冊》是2013年機械工業出版社出版的圖書,作者是廣東惠州天然氣發電有限公司。內容介紹 本書以日本三菱公司和東方電氣集團合作生產的M701F3型燃氣蒸汽聯合循環發電機組為例,介紹了大型燃氣蒸汽聯合循環機組的主要熱力組成設備和輔助系統,並結合實際的運行經驗,對主要熱力...

《dl/t384-2010 9fa燃氣—蒸汽聯合循環機組運行規程》是2010年中國電力出版社出版的圖書。作者是中國電力出版社。本標準由中國電力企業聯合會提出。本標準的附錄A、附錄為資料性附錄。內容簡介 本標準的附錄A、附錄為資料性附錄。本標準由中國電力企業聯合會提出。本標準由電力行業聯合循環發電標準化技術委員會歸口。...

再熱、臥式、無補燃、自然循環餘熱鍋爐運行的技術要求等知識。內容簡介 本標準規定了燃氣蒸汽聯合循環機組三壓、再熱、臥式、無補燃、自然循環餘熱鍋爐運行的技術要求。本標準適用於燃氣蒸汽聯合循環機組三壓、再熱、臥式、無補燃、自然循環餘熱鍋爐。其他燃氣蒸汽聯合循環機組餘熱鍋爐可參照執行。

IGCC(Integrated Gasification Combined Cycle)整體煤氣化聯合循環發電系統,是將煤氣化技術和高效的聯合循環相結合的先進動力系統。它由兩大部分組成,即煤的氣化與淨化部分和燃氣-蒸汽聯合循環發電部分。基本簡介 IGCC(Integrated Gasification Combined Cycle)即整體煤氣化聯合循環發電系統,是將煤氣化技術和高效的聯合...