再沸器的類型

再沸器(又稱為重沸器)常用於蒸餾塔底,對塔底流體加熱使一部分物料

汽化返回塔內,以提供分餾所需要的熱量。因此,設計再沸器時,必須同蒸餾塔的特點和結構聯繫起來考慮。在石油化工廠中,再沸器多採用管殼式換熱器。

再沸器按循環方式可分為自然循環(熱虹吸)和強制循環兩種;按物料可分為管內和管外蒸發兩種;按結構可分釜式、立式、臥式及內置式四種;按蒸發(汽化)程度可分為一次通過型和循環型兩種,此外還可按與塔的連線形式分類和按塔釜有無隔板分類。

目前常用的換熱器設備系列有國家標準GB/T 28712.1—2012(浮頭式冷凝器型式與基本參數),適用於臥式熱虹吸再沸器;GB/T 28712.4—2012(立式熱虹吸式重沸器型式與基本參數),適用於立式熱虹吸再沸器;釜式再沸器和降膜蒸發器需要自行設計。

立式熱虹吸再沸器

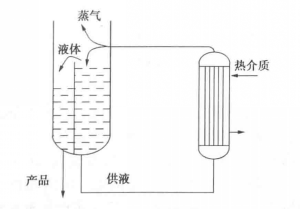

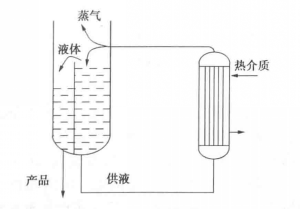

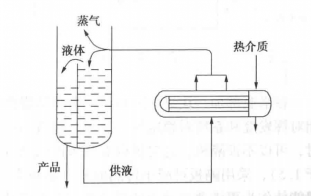

立式熱虹吸再沸器加熱介質走殼側,工藝流體走管側,在管內汽化,是自然循環的單元操作,其動力來自再沸器內流體與入口管線內流體的密度差,如下圖所示。

立式熱虹吸再沸器

立式熱虹吸再沸器立式熱虹吸再沸器適用於低壓和真空操作,由於

流體循環速率高,傳熱係數比較大,物料在換熱管內的停留時間短,不易結垢,管程容易清洗,常用於易結垢的工況,但是設計時需要留有較大的面積餘量。結構和管線之間的連線比較緊湊,占地面積小,安裝費用以及價格都比較低:汽液混合物在蒸餾塔內進行分離,省去再沸器的分離空間,分餾效果小於一塊理論板。由於殼程難於清掃,不能用較髒的介質加熱。再沸器要求的靜壓頭比較大,需要塔的安裝高度較高。單個設備的傳熱面積有一定限制。

臥式熱虹吸再沸器

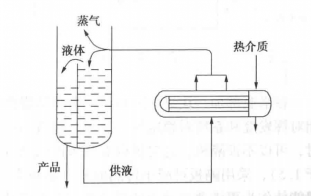

臥式熱虹吸再沸器是一種典型的水平放置的管殼式換熱器,蒸餾塔內液體從再沸器殼側底部進入,向上流過管柬,沸騰發生在換熱管外表面,汽液混合物自上升管返回蒸餾塔內,如下圖所示。

臥式熱虹吸再沸器

臥式熱虹吸再沸器臥式熱虹吸再沸器的流動形式類似於釜式再沸器,但其循環性能良好,汽化分率較低,使得工藝流體結垢的可能性更小。因為臥式熱虹吸再沸器的循環量比較大,所以通過它的工藝流體,尤其是寬沸程混合物所需溫升比釜式再沸器的低,因此臥式熱虹吸再沸器的局部沸騰溫差和傳熱速率較高。中等黏度的流體在臥式中的沸騰狀態比在立式中要好,當流體黏度小於0.5cP時,可考慮採用立式熱虹吸;但當黏度大於0.5cP時,則考慮採用臥式熱虹吸再沸器。臥式熱虹吸再沸器清洗方便,傳熱面積較大,但是占地面積也大而且造價也比較高,出口管線較長,壓力降較大,不適於低壓和真空操作工況以及結垢較嚴重的場合。

熱虹吸再沸器的操作方式

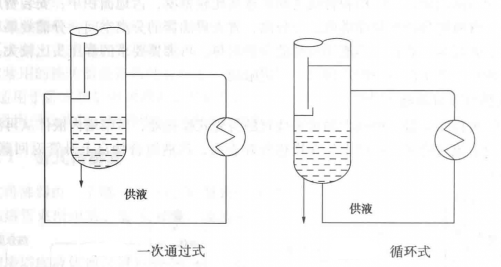

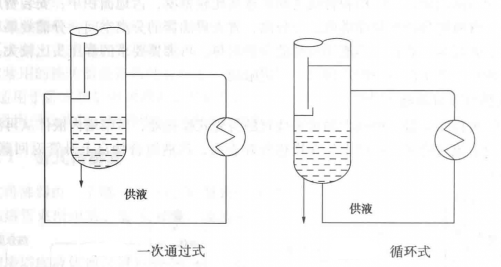

按照操作方式,熱虹吸式再沸器又可分為一次通過式和循環式,如下圖所示。

操作方式

操作方式一次通過式是指再沸器的進料可直接從底部塔板的降液管液封中引出,經再沸器後回到塔板下方,分出的液相即為塔底產品,再沸器進料與塔底產品組成不同。這種方式具有分離效率高,加熱段停留時間短,加熱溫度低,不易結垢等優點。對於相對揮發度高的混合物能保持最大的加熱溫差,操作上的穩定性略優於循環式,可在較低汽化率(5%~10%)下操作,因此有人認為,只要汽化率能滿足需要,宜選用一次通過式,設計時應按蒸餾塔最大可能熱負荷核算其汽化率。

循環式是指底部塔板流下的液體與再沸器出口的分離液體混合(全部或部分),再回到再沸器,再沸器進料與塔底產品組成相同,允許有較高的汽化率。循環式分為帶隔板和不帶隔板兩種型式,帶隔板式又可稱為部分循環式或混合進料式。

在塔底部加一塊縱向隔板可使再沸器操作穩定。但塔底是否設縱向隔板,取決於系統的相對揮發度和系統對穩定性的要求,設定隔板會影響再沸器的傳熱面積。當

相對揮發度較小時,可以不設隔板,這時塔內有最大的汽液分離截面與緩衝空間;相對揮發度較大時(如大於1.5),採用隔板可減小傳熱面積。隔板類型有多種,常用的為溢流隔板,溢流隔板的設定能使作為再沸器推動力的塔釜液面高度維持恆定,提高系統穩定性,進一步增加再沸器內溫差,但只在相對揮發度很大的系統才能比較有利,故使用很少,並且塔釜隔板製造複雜,填料塔或直徑小於1m的板式塔一般不推薦採用帶隔板型再沸器。

對於帶隔板的再沸器,當循環量遠大於產品量時,再沸器熱負荷的微小變化會引起流向產品側的液體量大幅度變化,產品側液位隨之波動,造成產品流率的不穩定,對此可增大產品側液體的停留時間來減少這種波動。

立式熱虹吸再沸器

立式熱虹吸再沸器 臥式熱虹吸再沸器

臥式熱虹吸再沸器 操作方式

操作方式