專利背景

動態全硫化技術是在熱塑性樹脂基體中混入橡膠,與交聯劑一起混煉的同時,能夠使橡膠“就地”完全產生化學交聯,並在高速混合和剪下整踏仔作用下,交聯的橡膠被破碎成大量的微米級顆粒,分散在連續的熱塑性樹脂基體中,從而形成熱塑性彈性膠(TPV)。製備TPV可選擇的橡膠通常有:三元乙丙橡膠、丁基橡膠、反式異戊橡膠、天然橡膠、順丁橡膠、丁苯橡膠、乙烯一醋酸乙烯共聚物、丙烯酸酯橡膠、氯化聚乙烯橡膠、氯丁橡膠、丁腈橡膠或它們的混合物。熱塑性樹脂基體塑膠通常有聚丙烯、聚乙烯、聚苯乙烯、丙烯腈一丁二烯一苯乙烯三元共聚物、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸甲酯、聚對苯二甲酸丁二醇酯、尼龍、聚碳酸酯或它們的混合物。用動態全硫化技術能製備橡塑比從90/10~10/90的熱塑性硫化膠判企紋,全硫化是指橡膠的交聯密度至少為7X 10^'摩爾/毫升或97%的橡膠被交聯。TPV不僅具有優異的綜合性能,而且具有熱塑性材料的加工特性,在許多領域正逐漸取代傳統的橡膠,熱塑性硫化膠之所以高速發展,其主要原因是它具有熱塑性塑膠的加工成型優勢,同熱固性的橡膠相比,生產效率較高,且可回收反覆使用,而且在使用溫度要求不太高的情況下具有和硫化膠相媲美的彈性性能。在20世紀80年代,中國以外就有以三元乙丙/聚丙烯熱塑性硫化膠(EPDM/PPTPV)為典型的工業化生產。

發明內容

專利目的

《熱塑性硫化膠的製備方法》在提出一種用常規的熱塑性硫化膠配方在常規的加工設備中製備熱塑性硫化膠的方法,該方法可以製備高流動性、舉虹低壓縮變形、低硬度的熱塑性硫化膠。

技術方法

傳統的熔融共混法製備熱塑性硫化膠是先將塑膠預先熔融與橡膠混合,再加入助劑、填料、軟化劑混合均勻,最後加入硫化劑和促進劑進行動態硫化。《熱塑性硫化膠的製備方法》提出的製備方法的操作步驟如下:

1、橡膠和塑膠預混:先將部分橡膠和塑膠預混,參與預混的橡膠總量占所要製備的熱塑性彈性體中橡膠總重量的20-60%;

2、橡膠母膠的製備:將所剩下的橡膠和填料、軟化劑、老化劑、加工助劑混煉成母膠;

3、動態硫化:將上兩步製備的橡膠和塑膠預混物與橡膠母膠和硫化劑、促進劑進行動態硫化;

4、後期充油:加入塑膠重量含量的10~40%的油,繼續混合均勻,即得到共混型熱塑性硫化膠。

《熱塑性硫化膠的製備方法》所用的橡膠為公知的熱塑性硫化膠常用的橡膠,例如反式異戊橡膠、順丁橡膠、丁苯橡膠、乙烯一醋酸乙烯共聚物、丙烯酸酯橡膠、氯化聚乙烯橡膠、氯丁橡膠、丁腈橡膠或它們的混合物。《熱塑性硫化膠的製備方法》所用的塑膠為公知的熱塑性硫化膠常用的塑膠,例如聚苯乙烯、丙烯腈一丁二烯一苯乙烯三元共聚物、苯乙烯一丙烯腈共聚物、聚甲基丙烯酸甲酯、聚對苯二甲酸丁二醇酯、尼龍、戒章笑聚碳酸酯或它們的混合物。

《熱塑性硫化膠的製備方法》後期充油所用的油為公知的熱塑性硫化膠常用的油,例如環烷油、石蠟油、凡士林或它們的混合物。後期充油所用的油品種與公知的熱塑性硫化膠常用的軟化劑相同或不同。

《熱塑性硫化膠的製備方法》主要採用兩項技術:一是部分橡膠和塑膠預混;二是動態硫化後期充一定量的油技術。過程較短,所以該技術可以有效地避免傳統的動態硫化技術中橡塑不能充分混合均勻的弊病乃雅尋,也避免了某些傳統方法為了增加橡塑混合均勻度有意延長預混合時間,而造成了填料和各種配合劑向塑膠相中大量遷移的缺點。橡膠塑膠的均勻混合,對於下一步動態硫化過程中成功實現相反轉並得到細小的被塑膠相均勻包覆的粒子是十分重要的,而細小的橡膠粒子對於TPV的高流動性和高彈性也是必備的。

後巴簽旋探充油技術是指在動態硫化後期再加入占相當於塑膠含量的20%-40%的油,這部分油可在動態硫化完成後進行,也可以對成品TPV直接充油。這樣,油能少部分會滲入橡膠顆粒中,大部分會留在塑膠相中。實驗證明,只要所充入的油與塑膠有足夠的相容性,並且用量不過多的話,能明顯降低TPV的硬度和壓縮變形,並能提高流動性。其原因是通過與塑膠臘遷膠捆相的分子的增塑和增容來達到降低TPV的壓縮永久變形和提高流動性的目的。

《熱塑性硫化膠的製備方法》所用配方是公知的熱塑性硫化膠配方,在不改變原有配方和使用的常規設備(開煉機、密煉機或螺桿擠出機)的基礎上,提出新的製備方法。

除為公知常用於的橡膠和塑膠外,其他的填料、助劑也是常用的,軟化劑例如環烷油、石蠟油或凡士林等;填料例如白碳黑、碳黑、矽土、陶土等;硫化劑例如有機過氧化物、硫磺、酚醛樹脂等;其他助劑例如硬脂酸、抗氧劑等。

改善效果

《熱塑性硫化膠的製備方法》的所有性能測試均按照相應的國家標準,從《熱塑性硫化膠的製備方法》的實施例和相應的對比例可以明顯看出,採用《熱塑性硫化膠的製備方法》的製備技術所製備的熱塑性硫化膠的性能和由傳統技術製備的相比,《熱塑性硫化膠的製備方法》技術製備的熱塑性彈性膠在壓縮變形和硬度方面都遠遠低於傳統的技術方法所製備硫化膠,其他力學性能基本得到保持,流動性可以得到明顯的改善,壓縮變形(反映硫化膠的彈性)可以降低8%~10%左右,硬度可以降低5~10邵氏度,而力學性能基本上都可以得到保持。

附圖說明

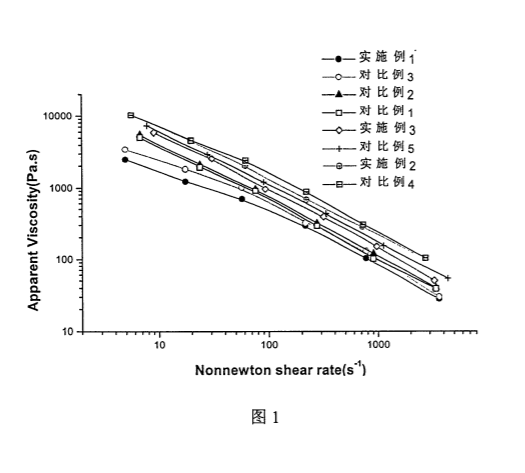

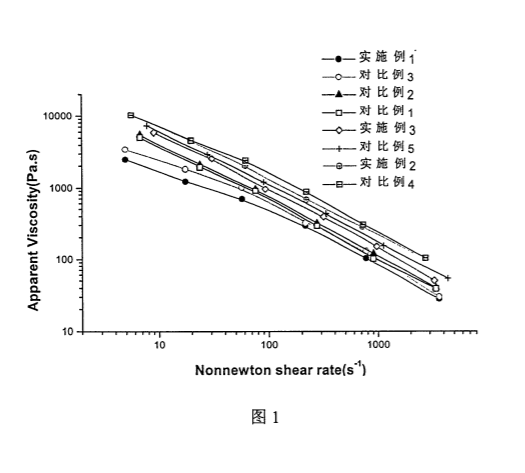

圖1為《熱塑性硫化膠的製備方法》實施例與對比例製備的熱塑性彈性膠的instron流變曲線圖。

技術領域

《熱塑性硫化膠的製備方法》涉及一種動態全硫化技術製備熱塑性硫化膠的方法,在用熔融共混法製備熱塑性硫化膠原有的配方基礎上提出的新製備方法,該方法能製備高流動性、低壓縮變形、低硬度的熱塑性硫化膠。

權利要求

1、《熱塑性硫化膠的製備方法》用熔融共混法先將塑膠預先熔融與橡膠混合,再加入助劑、填料和軟化劑混合均勻,最後加入硫化劑和促進劑進行動態硫化,其特徵在於操作步驟如下:(1)橡膠和塑膠預混:先將部分橡膠和塑膠預混,參與預混的橡膠總量占所要製備的熱塑硫化膠中橡膠總重量的20-60%;(2)橡膠母膠的製備:將所剩下的橡膠與填料、軟化劑、老化劑和加工助劑混煉成母膠;(3)動態硫化:將上兩步製備的橡膠和塑膠預混物與橡膠母膠和硫化劑、促進劑進行動態硫化;(4)後期充油:加入塑膠重量含量的10~40%的油,繼續混合均勻,即得到共混型熱塑性硫化膠。

2、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:橡膠為反式異戊橡膠、順丁橡膠、丁苯橡膠、乙烯-醋酸乙烯共聚物、丙烯酸酯橡膠、氯化聚乙烯橡膠、氯丁橡膠、丁腈橡膠或它們的混合物。

3、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:塑膠為聚苯乙烯、丙烯腈-丁二烯-苯乙烯三元共聚物、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸甲酯、聚對苯二甲酸丁二醇酯、尼龍、聚碳酸酯或它們的混合物。

4、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:後期充油所用的油為環烷油、石蠟油、凡士林或它們的混合物。

5、根據權利要求4所述的熱塑性硫化膠的製備方法,其特徵在於:後期充油所用的油品種與軟化劑相同或不同。

實施方式

將《熱塑性硫化膠的製備方法》實施例和對比例製備的熱塑性彈性膠的性能列於表1中。

實施例1:製備橡塑比為60/40的丁基橡膠/聚丙烯(IIR/PP)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的40%,後期充油占塑膠重量的20%)。操作步驟如下:

1、將48克丁基橡膠和80克聚丙烯塑膠和0.8克的抗氧劑1010在170攝氏度的雙滾筒塑煉機中混合均勻,約3分鐘,備用。

2、將剩下的72克丁基橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.2克硬脂酸,48克白碳黑,打6個三角包,再加入120克並用油(環烷油和凡士林,並用重量比1:1),打6個三角包,製成橡膠母膠,備用。

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入14.2克叔辛基酚醛樹脂,混合30秒,最後加入2.8克氯化亞錫進行動態硫化15分鐘。

4、加入16克的並用油(環烷油和凡士林,並用重量比1:1),繼續混合直至均勻,即得到橡塑比為60/40的1IR/PP共混型熱塑性硫化膠。

性能見表1和圖1。

實施例2:製備橡塑比為80/20的三元乙丙橡膠/聚丙烯(EPDM/PP)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的60%,後期充油占塑膠重量的10%)。操作步驟如下:

1、將96克三元乙丙橡膠和40克聚丙烯塑膠和0.4克抗氧劑1010在170攝氏度的混合器中混合均勻,約3分鐘,備用。

2、將剩下的64克三元乙丙橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.6克硬脂酸,64克白碳黑,打6個三角包,再加入160克環烷油,打6個三角包,製成橡膠母膠,備用。

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入4.8克有機過氧化物DCP,進行動態硫化8分鐘。

4、加入4克的環烷油,繼續混合直至均勻。即得到橡塑比為80/20的EPDM/PP共混型熱塑性硫化膠。性能見表1和圖1。

實施例3:製備橡塑比為70/30的天然橡膠/聚乙烯(NR/PE)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的20%,後期充油占塑膠重量的40%,後期充油的種類和第二步的軟化劑品種不同)。操作步驟如下:

1、將28克天然橡膠和60克聚乙烯塑膠和0.6克的抗氧劑1010在170攝氏度的混合器中混合均勻,約3分鐘,備用:

2、將剩下的112克天然橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.4克的硬脂酸,56克白碳黑,打6個三角包,再加入140克石蠟油,打6個三角包,製成橡膠母膠,備用;

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入14.0克叔辛基酚醛樹脂,混合30秒,最後加入2.8克氯化亞錫進行動態硫化15分鐘;

4、加入24克的並用油(環烷油和凡士林,並用重量比1:1),繼續混合直至均勻。即得到橡塑比為70/30的NR/PE共混型熱塑性硫化膠。性能見表1和圖1。從性能表可見,即使改變後期充油的種類,只要是通過《熱塑性硫化膠的製備方法》技術製備的硫化膠,就能達到高流動性低壓縮變形低硬度的目的。

對比例1:用傳統動態硫化技術製備橡塑比為60/40的IIR/PP熱塑性硫化膠(配方的成分和用量同實例1)。操作步驟如下:

1、將全部用量的聚丙烯(PP)和抗氧劑1010投入170攝氏度的雙滾筒塑煉機,直至塑化均勻,約2分鐘。

2、再將全部用量的丁基橡膠投入第一步塑化好的塑膠中,混合至均勻。

3、當上一步的橡塑混合均勻後,依次分批少量多次加入白碳黑和並用油。直至混合均勻。再把輥距調成0.5毫米,加入叔辛基酚醛樹脂,混合30秒,最後加入氯化亞錫進行動態硫化15分鐘。

性能見表1和圖1。從表1和圖1可見,傳統技術製備的硫化膠在彈性,流動性和硬度等方面都不如《熱塑性硫化膠的製備方法》技術製備的硫化膠。

對比例2:橡塑預混,不進行後期充油製備橡塑比為60/40的1IR/PP熱塑性硫化膠(和實施例1的不同之處是完成第三步動態硫化後,不進行後期充油)。性能見表1和圖1。從表1和圖1可見,實施後期充油技術,可以很大程度提高硫化膠的彈性,降低硫化膠的硬度,但使硫化膠的力學性能降低。

對比例3:橡塑不預混,後期充油技術製備橡塑比為60/40的IIR/PP熱塑性硫化膠(配方的成分和用量同實施例1)。操作步驟如下:先用對比例1的傳統製備技術進行動態硫化,然後採用實施例1的充油技術進行後期充油。性能見表1和圖1。從表1和圖1可見,僅用橡塑預混技術可以在一定程度上提高力學性能和彈性,但不能降低硫化膠的硬度。

對比例4:傳統動態硫化技術製備橡塑比為80/20的EPDM/PP熱塑性硫化膠(配方的成分和用量同實施例2,製備技術同對比例1)。性能見表1和圖1。

對比例5:傳統動態硫化技術製備橡塑比為80/20的NR/PE熱塑性硫化膠(配方的成分和用量同實例3,製備技術同對比例1)。性能見表1和圖1。

榮譽表彰

2017年12月14日,《熱塑性硫化膠的製備方法》獲得第十九屆中國專利優秀獎。

2、橡膠母膠的製備:將所剩下的橡膠和填料、軟化劑、老化劑、加工助劑混煉成母膠;

3、動態硫化:將上兩步製備的橡膠和塑膠預混物與橡膠母膠和硫化劑、促進劑進行動態硫化;

4、後期充油:加入塑膠重量含量的10~40%的油,繼續混合均勻,即得到共混型熱塑性硫化膠。

《熱塑性硫化膠的製備方法》所用的橡膠為公知的熱塑性硫化膠常用的橡膠,例如反式異戊橡膠、順丁橡膠、丁苯橡膠、乙烯一醋酸乙烯共聚物、丙烯酸酯橡膠、氯化聚乙烯橡膠、氯丁橡膠、丁腈橡膠或它們的混合物。《熱塑性硫化膠的製備方法》所用的塑膠為公知的熱塑性硫化膠常用的塑膠,例如聚苯乙烯、丙烯腈一丁二烯一苯乙烯三元共聚物、苯乙烯一丙烯腈共聚物、聚甲基丙烯酸甲酯、聚對苯二甲酸丁二醇酯、尼龍、聚碳酸酯或它們的混合物。

《熱塑性硫化膠的製備方法》後期充油所用的油為公知的熱塑性硫化膠常用的油,例如環烷油、石蠟油、凡士林或它們的混合物。後期充油所用的油品種與公知的熱塑性硫化膠常用的軟化劑相同或不同。

《熱塑性硫化膠的製備方法》主要採用兩項技術:一是部分橡膠和塑膠預混;二是動態硫化後期充一定量的油技術。過程較短,所以該技術可以有效地避免傳統的動態硫化技術中橡塑不能充分混合均勻的弊病,也避免了某些傳統方法為了增加橡塑混合均勻度有意延長預混合時間,而造成了填料和各種配合劑向塑膠相中大量遷移的缺點。橡膠塑膠的均勻混合,對於下一步動態硫化過程中成功實現相反轉並得到細小的被塑膠相均勻包覆的粒子是十分重要的,而細小的橡膠粒子對於TPV的高流動性和高彈性也是必備的。

後充油技術是指在動態硫化後期再加入占相當於塑膠含量的20%-40%的油,這部分油可在動態硫化完成後進行,也可以對成品TPV直接充油。這樣,油能少部分會滲入橡膠顆粒中,大部分會留在塑膠相中。實驗證明,只要所充入的油與塑膠有足夠的相容性,並且用量不過多的話,能明顯降低TPV的硬度和壓縮變形,並能提高流動性。其原因是通過與塑膠相的分子的增塑和增容來達到降低TPV的壓縮永久變形和提高流動性的目的。

《熱塑性硫化膠的製備方法》所用配方是公知的熱塑性硫化膠配方,在不改變原有配方和使用的常規設備(開煉機、密煉機或螺桿擠出機)的基礎上,提出新的製備方法。

除為公知常用於的橡膠和塑膠外,其他的填料、助劑也是常用的,軟化劑例如環烷油、石蠟油或凡士林等;填料例如白碳黑、碳黑、矽土、陶土等;硫化劑例如有機過氧化物、硫磺、酚醛樹脂等;其他助劑例如硬脂酸、抗氧劑等。

改善效果

《熱塑性硫化膠的製備方法》的所有性能測試均按照相應的國家標準,從《熱塑性硫化膠的製備方法》的實施例和相應的對比例可以明顯看出,採用《熱塑性硫化膠的製備方法》的製備技術所製備的熱塑性硫化膠的性能和由傳統技術製備的相比,《熱塑性硫化膠的製備方法》技術製備的熱塑性彈性膠在壓縮變形和硬度方面都遠遠低於傳統的技術方法所製備硫化膠,其他力學性能基本得到保持,流動性可以得到明顯的改善,壓縮變形(反映硫化膠的彈性)可以降低8%~10%左右,硬度可以降低5~10邵氏度,而力學性能基本上都可以得到保持。

附圖說明

圖1為《熱塑性硫化膠的製備方法》實施例與對比例製備的熱塑性彈性膠的instron流變曲線圖。

技術領域

《熱塑性硫化膠的製備方法》涉及一種動態全硫化技術製備熱塑性硫化膠的方法,在用熔融共混法製備熱塑性硫化膠原有的配方基礎上提出的新製備方法,該方法能製備高流動性、低壓縮變形、低硬度的熱塑性硫化膠。

權利要求

1、《熱塑性硫化膠的製備方法》用熔融共混法先將塑膠預先熔融與橡膠混合,再加入助劑、填料和軟化劑混合均勻,最後加入硫化劑和促進劑進行動態硫化,其特徵在於操作步驟如下:(1)橡膠和塑膠預混:先將部分橡膠和塑膠預混,參與預混的橡膠總量占所要製備的熱塑硫化膠中橡膠總重量的20-60%;(2)橡膠母膠的製備:將所剩下的橡膠與填料、軟化劑、老化劑和加工助劑混煉成母膠;(3)動態硫化:將上兩步製備的橡膠和塑膠預混物與橡膠母膠和硫化劑、促進劑進行動態硫化;(4)後期充油:加入塑膠重量含量的10~40%的油,繼續混合均勻,即得到共混型熱塑性硫化膠。

2、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:橡膠為反式異戊橡膠、順丁橡膠、丁苯橡膠、乙烯-醋酸乙烯共聚物、丙烯酸酯橡膠、氯化聚乙烯橡膠、氯丁橡膠、丁腈橡膠或它們的混合物。

3、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:塑膠為聚苯乙烯、丙烯腈-丁二烯-苯乙烯三元共聚物、苯乙烯-丙烯腈共聚物、聚甲基丙烯酸甲酯、聚對苯二甲酸丁二醇酯、尼龍、聚碳酸酯或它們的混合物。

4、根據權利要求1所述的熱塑性硫化膠的製備方法,其特徵在於:後期充油所用的油為環烷油、石蠟油、凡士林或它們的混合物。

5、根據權利要求4所述的熱塑性硫化膠的製備方法,其特徵在於:後期充油所用的油品種與軟化劑相同或不同。

實施方式

將《熱塑性硫化膠的製備方法》實施例和對比例製備的熱塑性彈性膠的性能列於表1中。

實施例1:製備橡塑比為60/40的丁基橡膠/聚丙烯(IIR/PP)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的40%,後期充油占塑膠重量的20%)。操作步驟如下:

1、將48克丁基橡膠和80克聚丙烯塑膠和0.8克的抗氧劑1010在170攝氏度的雙滾筒塑煉機中混合均勻,約3分鐘,備用。

2、將剩下的72克丁基橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.2克硬脂酸,48克白碳黑,打6個三角包,再加入120克並用油(環烷油和凡士林,並用重量比1:1),打6個三角包,製成橡膠母膠,備用。

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入14.2克叔辛基酚醛樹脂,混合30秒,最後加入2.8克氯化亞錫進行動態硫化15分鐘。

4、加入16克的並用油(環烷油和凡士林,並用重量比1:1),繼續混合直至均勻,即得到橡塑比為60/40的1IR/PP共混型熱塑性硫化膠。

性能見表1和圖1。

實施例2:製備橡塑比為80/20的三元乙丙橡膠/聚丙烯(EPDM/PP)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的60%,後期充油占塑膠重量的10%)。操作步驟如下:

1、將96克三元乙丙橡膠和40克聚丙烯塑膠和0.4克抗氧劑1010在170攝氏度的混合器中混合均勻,約3分鐘,備用。

2、將剩下的64克三元乙丙橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.6克硬脂酸,64克白碳黑,打6個三角包,再加入160克環烷油,打6個三角包,製成橡膠母膠,備用。

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入4.8克有機過氧化物DCP,進行動態硫化8分鐘。

4、加入4克的環烷油,繼續混合直至均勻。即得到橡塑比為80/20的EPDM/PP共混型熱塑性硫化膠。性能見表1和圖1。

實施例3:製備橡塑比為70/30的天然橡膠/聚乙烯(NR/PE)熱塑性硫化膠(參與預混的橡膠占全部橡膠重量的20%,後期充油占塑膠重量的40%,後期充油的種類和第二步的軟化劑品種不同)。操作步驟如下:

1、將28克天然橡膠和60克聚乙烯塑膠和0.6克的抗氧劑1010在170攝氏度的混合器中混合均勻,約3分鐘,備用:

2、將剩下的112克天然橡膠投入常溫開煉機,調好合適的輥距,按橡膠的混煉方法,依次少量多次加入1.4克的硬脂酸,56克白碳黑,打6個三角包,再加入140克石蠟油,打6個三角包,製成橡膠母膠,備用;

3、將上兩步製備的橡塑預混物、橡膠母膠依次投入180攝氏度雙輥塑煉機,輥距0.5毫米,30秒後,加入14.0克叔辛基酚醛樹脂,混合30秒,最後加入2.8克氯化亞錫進行動態硫化15分鐘;

4、加入24克的並用油(環烷油和凡士林,並用重量比1:1),繼續混合直至均勻。即得到橡塑比為70/30的NR/PE共混型熱塑性硫化膠。性能見表1和圖1。從性能表可見,即使改變後期充油的種類,只要是通過《熱塑性硫化膠的製備方法》技術製備的硫化膠,就能達到高流動性低壓縮變形低硬度的目的。

對比例1:用傳統動態硫化技術製備橡塑比為60/40的IIR/PP熱塑性硫化膠(配方的成分和用量同實例1)。操作步驟如下:

1、將全部用量的聚丙烯(PP)和抗氧劑1010投入170攝氏度的雙滾筒塑煉機,直至塑化均勻,約2分鐘。

2、再將全部用量的丁基橡膠投入第一步塑化好的塑膠中,混合至均勻。

3、當上一步的橡塑混合均勻後,依次分批少量多次加入白碳黑和並用油。直至混合均勻。再把輥距調成0.5毫米,加入叔辛基酚醛樹脂,混合30秒,最後加入氯化亞錫進行動態硫化15分鐘。

性能見表1和圖1。從表1和圖1可見,傳統技術製備的硫化膠在彈性,流動性和硬度等方面都不如《熱塑性硫化膠的製備方法》技術製備的硫化膠。

對比例2:橡塑預混,不進行後期充油製備橡塑比為60/40的1IR/PP熱塑性硫化膠(和實施例1的不同之處是完成第三步動態硫化後,不進行後期充油)。性能見表1和圖1。從表1和圖1可見,實施後期充油技術,可以很大程度提高硫化膠的彈性,降低硫化膠的硬度,但使硫化膠的力學性能降低。

對比例3:橡塑不預混,後期充油技術製備橡塑比為60/40的IIR/PP熱塑性硫化膠(配方的成分和用量同實施例1)。操作步驟如下:先用對比例1的傳統製備技術進行動態硫化,然後採用實施例1的充油技術進行後期充油。性能見表1和圖1。從表1和圖1可見,僅用橡塑預混技術可以在一定程度上提高力學性能和彈性,但不能降低硫化膠的硬度。

對比例4:傳統動態硫化技術製備橡塑比為80/20的EPDM/PP熱塑性硫化膠(配方的成分和用量同實施例2,製備技術同對比例1)。性能見表1和圖1。

對比例5:傳統動態硫化技術製備橡塑比為80/20的NR/PE熱塑性硫化膠(配方的成分和用量同實例3,製備技術同對比例1)。性能見表1和圖1。

榮譽表彰

2017年12月14日,《熱塑性硫化膠的製備方法》獲得第十九屆中國專利優秀獎。