專利背景

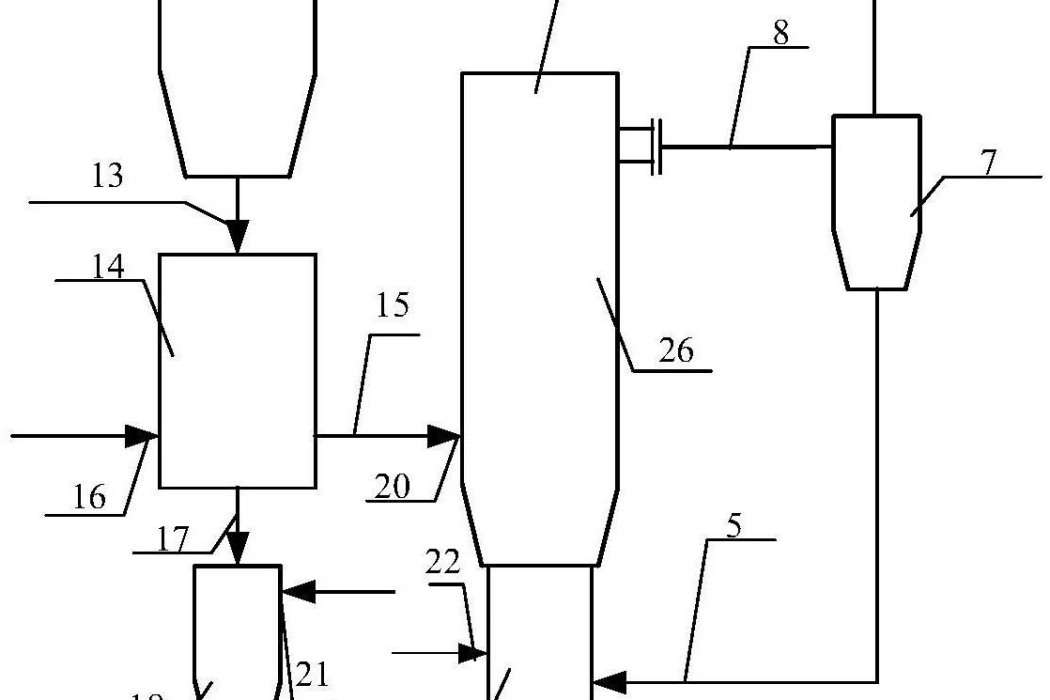

煤氣化技術是指將煤與氣化劑在循環流化床中反應,從而製取粗煤氣,再將粗煤氣淨化得到乾淨煤氣的過程。2014年3月之前,使用循環流化床氣化爐生產煤氣的方法如圖1所示,過熱蒸汽與空氣或過熱蒸汽與氧氣混合氣化劑從氣化劑管道4進入循環流化床氣化爐9,粉煤從給煤口22進入循環流化床氣化爐9下部的密相區23,之後迅速被大量高溫氣化劑包圍,著火燃燒,並在上升煙氣流的作用下向氣化爐的上部運動。粗大粒子進入氣化爐的上部稀相區26(懸浮區域)後在重力作用下貼壁向下流動,氣固混合物從氣化爐上部離開爐膛後進入氣固分離器7。經過氣固分離器7後,大量固體粉煤被分離出來經返料管道5回送爐膛,進行循環燃燒,未被分離出來的粉煤隨煙氣進入尾部煙道,經除塵器6過濾後得到煤氣12。粉煤燃燒後的固態渣從氣化爐下部的固態排渣口排出。但是,上述使用方法採用固態排渣,由於氣化操作溫度低於煤的灰熔點,固態渣中含碳量較高;而且生產的煤氣中夾帶飛灰量較大。

發明內容

專利目的

《煤氣化方法和裝置》提供一種煤氣化方法和裝置,克服了2014年3月之前使用循環流化床進行煤氣化的產品中飛灰量大、含碳量高的問題,並且大大降低了渣的含碳量,從而達到煤炭有效利用的目的。

技術方案

《煤氣化方法和裝置》包括以下步驟,將粉煤和氣化劑送入循環流化床氣化爐進行反應;使所述反應生成的氣化爐煙氣經第一氣固分離器分離出返料粉煤和帶粉煤氣流,並將所述返料粉煤循環回所述循環流化床氣化爐繼續反應,將所述帶粉煤氣流經第二氣固分離器分離出煤氣和含碳飛灰;將所述含碳飛灰送入熱風爐,使其在高於1300℃燃燒,將產生的熱風爐煙氣返回所述循環流化床氣化爐中參加反應,而燃燒產生的液態渣經冷卻後排出。

進一步地,將所述含碳飛灰送入熱風爐,並使熱風爐內氧氣與含碳飛灰的質量比為1.4-2.0。

進一步地,將所述含碳飛灰送入熱風爐,使其在1300-1400℃燃燒。

進一步地,將所述熱風爐煙氣返回所述循環流化床氣化爐的稀相區中進行反應。

進一步地,將所述液態渣通過水封渣池冷卻後排出。

進一步地,使所述帶粉煤氣流先進入餘熱回收設備作為熱介質經換熱後再進入第二氣固分離器。

進一步地,所述餘熱回收設備中的冷介質為水和空氣,或者水和氧氣。

該發明還提供一種用於上述方法的煤氣化裝置,所述煤氣化裝置包括循環流化床氣化爐、第一氣固分離器、第二氣固分離器和熱風爐;其中,所述循環流化床氣化爐設有給煤口、氣化劑入口、氣化爐煙氣出口、返料口和二次風入口;所述氣化爐煙氣出口與所述第一氣固分離器的進口連線;所述第一氣固分離器的固體出口與循環流化床氣化爐的返料口連線,氣體出口與所述第二氣固分離器的進口連線;所述第二氣固分離器的氣體出口連線產品收集裝置,固體出口連線所述熱風爐的進口;所述熱風爐還設有排渣口和熱風爐煙氣出口,所述熱風爐煙氣出口與所述循環流化床氣化爐的二次風入口連線。

進一步地,還包括餘熱回收裝置,其熱介質進口與所述第一氣固分離器的氣體出口相連,熱介質出口與所述第二氣固分離器的進口相連;冷介質出口與所述循環流化床氣化爐的氣化劑入口相連。

進一步地,還包括水封渣池,所述水封渣池的上部設有液態渣進口並與熱風爐的液態渣排放口相連,所述水封渣池的下部設有能控制啟閉的液態渣出口。

改善效果

《煤氣化方法和裝置》的煤氣化方法將氣化過程中產生的含碳飛灰進行有效的回收利用,大大降低了渣料中的含碳量。

該發明的煤氣化方法將含碳飛灰燃燒產生的熱風爐煙氣重新返回循環流化床氣化爐中反應,不僅提高了煤氣化原料的利用率,而且降低了處理含碳飛灰的設備投資費用和運行費用。

該發明的煤氣化方法同時提高了循環流化床氣化爐的煤氣產能和熱值,從而達到煤炭綜合利用的目的。

該發明的煤氣化方法有效減小了循環流化床氣化爐煤氣化產品中的飛灰含量。

附圖說明

圖1為2014年3月之前技術中的煤氣化方法使用的裝置示意圖。

圖2為該發明的一個實施例中提供的煤氣化方法使用的裝置示意圖。

圖3為該發明的另一實施例中提供的煤氣化方法使用的裝置示意圖。

附圖示記說明:1-餘熱回收設備、2-水進口、3-空氣或氧氣進口、4-氣化劑管道 5-返料管道、6-除塵器、7-第一氣固分離器、8-氣化爐煙氣管道、9-循環流化床氣化爐、10-帶粉煤氣流管道、11-第二氣固分離器、12-煤氣、13-含碳飛灰管道 、14-熱風爐、15-熱風爐煙氣管道、16-助燃風進口、17-液態排渣口、18-水封渣池、19-冷渣排渣管 、20-二次風進口 、21-液封冷卻水進口 、22-給煤口 、23-密相區 、24-固態排渣口、25-風室 、26-稀相區。

權利要求

1.《煤氣化方法和裝置》包括以下步驟,將粉煤和氣化劑送入循環流化床氣化爐進行反應;使所述反應生成的氣化爐煙氣經第一氣固分離器分離出返料粉煤和帶粉煤氣流,並將所述返料粉煤循環回所述循環流化床氣化爐繼續反應,將所述帶粉煤氣流經第二氣固分離器分離出煤氣和含碳飛灰;將所述含碳飛灰送入熱風爐,使其在1300℃-1400℃燃燒,將產生的熱風爐煙氣返回所述循環流化床氣化爐中參加反應,而燃燒產生的液態渣經冷卻後排出;將所述含碳飛灰送入熱風爐,並使熱風爐內氧氣與含碳飛灰的質量比為1.4-2.0;使所述含碳飛灰在1300-1400℃燃燒;將所述熱風爐煙氣返回所述循環流化床氣化爐的稀相區中進行反應。

2.根據權利要求1所述的煤氣化方法,其特徵在於,將所述液態渣通過水封渣池冷卻後排出。

3.根據權利要求1所述的煤氣化方法,其特徵在於,使所述帶粉煤氣流先進入餘熱回收設備作為熱介質經換熱後再進入第二氣固分離器。

4.根據權利要求3所述的煤氣化方法,其特徵在於,所述餘熱回收設備中的冷介質為水和空氣,或者水和氧氣。

5.一種用於權利要求1-4任一項所述方法的煤氣化裝置,其特徵在於,所述煤氣化裝置包括循環流化床氣化爐、第一氣固分離器、第二氣固分離器和熱風爐;其中,所述循環流化床氣化爐設有給煤口、氣化劑入口、氣化爐煙氣出口、返料口和二次風入口;所述氣化爐煙氣出口與所述第一氣固分離器的進口連線;所述第一氣固分離器的固體出口與循環流化床氣化爐的返料口連線,氣體出口與所述第二氣固分離器的進口連線;所述第二氣固分離器的氣體出口連線產品收集裝置,固體出口連線所述熱風爐的進口;所述熱風爐還設有排渣口和熱風爐煙氣出口,所述熱風爐煙氣出口與所述循環流化床氣化爐的二次風入口連線;所述二次風入口設定在所述循環流化床氣化爐稀相區的側壁上。

6.根據權利要求5所述的煤氣化裝置,其特徵在於,還包括餘熱回收裝置,其熱介質進口與所述第一氣固分離器的氣體出口相連,熱介質出口與所述第二氣固分離器的進口相連;冷介質出口與所述循環流化床氣化爐的氣化劑入口相連。

7.根據權利要求5所述的煤氣化裝置,其特徵在於,還包括水封渣池,所述水封渣池的上部設有液態渣進口並與熱風爐的液態渣排放口相連,所述水封渣池的下部設有能控制啟閉的液態渣出口。

實施方式

《煤氣化方法和裝置》實施例中的煤氣化方法使用的裝置如圖2所示。該裝置包括循環流化床氣化爐9、第一氣固分離器7和第二氣固分離器11和熱風爐14。

循環流化床氣化爐9內部分為下部的密相區23和上部的稀相區26。密相區的側壁設有固態排渣口24、給煤口22和返料口,底部設有風室25,風室25設有與氣化劑管道4連通的氣化劑入口,且該氣化劑入口低於給煤口22。稀相區26的上部設有氣化爐煙氣出口。密相區23和/或稀相區26的側壁還設定有二次風進口20。

第一氣固分離器7設有進口、返料粉煤出口(即固體出口)和帶粉煤氣流出口(即氣體出口),其中,第一氣固分離器7的進口通過氣化爐煙氣管道8與氣化爐煙氣出口連通,返料粉煤出口通過返料管道5與所述循環流化床氣化爐9的返料口連通,帶粉煤氣流出口則通過帶粉煤氣流管道10與第二氣固分離器11的進口連通。帶粉煤氣流煙氣在第一氣固分離器7中實現一級氣固分離。

所述第二氣固分離器11設有進口、含碳飛灰出口(即固體出口)和煤氣出口(即氣體出口),將所述帶粉煤氣流分離成煤氣和含碳飛灰。煤氣出口與收集裝置連線,含碳飛灰出口通過含碳飛灰管道13與熱風爐14的進口連線,熱風爐14下部設定有液態排渣口17,側壁設定有助燃風進口16和熱風爐煙氣出口,所述熱風爐煙氣出口通過熱風爐煙氣管道15與所述二次風進口20相連通。

上述裝置還可以包括水封渣池18,所述水封渣池18設有液封冷卻水進口21、液態渣進口和出口,所述液態渣進口與所述熱風爐的液態排渣口相連通,出口與冷渣排渣管19連通,通過水冷方式將高溫的液態渣冷卻後從冷渣排渣管19排出。

在該實施例提供的煤氣化方法包括以下步驟:

第一步,將粉煤和氣化劑送入循環流化床氣化爐進行反應。

該過程具體為:將原料粉煤(粒徑<10毫米)通過給煤口22送入循環流化床氣化爐9的密相區23,與來自氣化劑管道4的氣化劑(通常可為高溫蒸汽與空氣或過熱蒸汽與氧氣的混合氣體)接觸發生氧化還原反應,反應溫度通常為950-1000℃,並在上升煙氣流的作用下向上部的稀相區26運動,繼續反應得到氣化爐煙氣。該氣化爐煙氣中含有煤氣、未反應完全的粉煤、揮發份和飛灰。粉煤中不發生反應的惰性物質(例如灰分等)從固態排渣口24排出。在上述煤氣化方法中,進入循環流化床氣化爐9的原料粉煤不完全燃燒以產生煤氣,氣化劑中O2與原料粉煤的質量比可與2014年3月之前的煤氣化方法中的相同,例如可以為0.45-0.60。所述氣化劑的溫度可以為700-750℃,有利於控制密相區23內的反應溫度為950-1000℃。

第二步,粉煤反應產生的高溫氣化爐煙氣經氣化爐煙氣管道8進入第一氣固分離器7,經分離得到帶粉煤氣流和返料粉煤。其中,返料粉煤經返料管道5回到密相區23繼續循環反應;帶粉煤氣流經帶粉煤氣流管道10進入第二氣固分離器11,經分離得到潔淨煤氣12和含碳飛灰。

所述第一氣固分離器7可為高溫旋風分離器,對氣化爐煙氣進行一級分離,使其中粒徑較大的粉煤從返料粉煤出口排出返回循環流化床氣化爐9繼續參加反應。所述第二氣固分離器11可為布袋除塵器,進一步對經一級分離的帶粉煤氣流進行二級分離,從而使生產的煤氣12更潔淨。

第三步,將所述含碳飛灰送入熱風爐14,使其在高於1300℃燃燒,將產生的熱風爐煙氣返回所述循環流化床氣化爐9中反應,燃燒產生的液態渣經冷卻後排出。

具體過程為:所述含碳飛灰通過含碳飛灰管道13輸送至熱風爐14,與從助燃風進口16進入熱風爐14的助燃風發生燃燒反應,反應溫度可以為高於1300℃,含碳飛灰燃燒後生成液態渣和熱風爐煙氣。該熱風爐煙氣中主要含有CO2、N2、O2和H2O等氣體。

該液態渣通過熱風爐14的液態排渣口17排出,或者經水封渣池18冷卻後收集;熱風爐煙氣經熱風爐煙氣管道15從二次風進口20進入循環流化床氣化爐9參與反應。

在上述方法中,將所述含碳飛灰送入熱風爐,優選使其在1300-1400℃燃燒。含碳飛灰在1300-1400℃燃燒有利於節約能源,同時,在此溫度下熱風爐煙氣中具有適當的氧氣含量,更有利於熱風爐煙氣返回氣化爐的進行充分反應。

所述含碳飛灰優選在熱風爐14中完全燃燒,有利於提高其利用率。例如助燃風中O2和含碳飛灰的質量比可以為1.4-2.0,以控制含碳飛灰在熱風爐14中完全燃燒。可通過檢測熱風爐14與熱風爐煙氣管道15接口處的O2含量來檢測含碳飛灰燃燒情況,一般當O2的質量含量低於3%時,可認為含碳飛灰在熱風爐14中完全燃燒。

所述熱風爐煙氣優選返回設定在稀相區26的側壁的二次風進口20,以利於避免粉煤在密相區23的燃燒受到擾動,從而使粉煤在密相區23的燃燒更充分;另外由於稀相區26空間較大,氣流速度較慢,有利於二氧化碳轉化為一氧化碳,從而提高煤氣的產量。

在循環流化床氣化爐9內部的二次風進口20處及以上區域,未反應完全的粉煤與熱風爐14來的高溫熱風爐煙氣繼續發生氧化還原反應,主要生成CO等氣體;同時反應生成的揮發份在二次風進口20處及以上區域裂解成小分子烷烴和氫氣,使得出爐煤氣中不含焦油、烴等物質。

在熱風爐14內,含碳飛灰與助燃風在高於1300℃下燃燒,產生液態渣和可以進行循環利用的熱風爐煙氣,該液態渣中的含碳量與傳統的煤氣化方法產生的固態渣相比,含碳量降低,例如可降低至10%以下;另外,由於整個氣化工藝中含碳飛灰被消耗,從固態排渣口24排出的固態渣中的含碳量也有效減少。另外,該發明方法中將分離出的含碳飛灰通過熱風爐14高溫燃燒,產生的熱風爐煙氣重新返回循環流化床氣化爐9中反應,不僅使含碳飛灰得到了有效的二次利用,相比2014年3月之前的技術減小了處理時的工藝複雜性和設備投資。該發明方法同時增加了氣化爐煤氣12的產量和熱值,大大提高了煤炭的綜合利用效率。

如圖3所示,為該發明另一實施例中的煤氣化方法使用的裝置。與圖2中的裝置不同的是,增設餘熱回收設備1,其具有帶粉煤氣流(熱介質)進口和出口、水(冷介質)進口2、空氣或氧氣(冷介質)進口3以及與氣化劑管道4相連通的氣化劑出口。帶粉煤氣流管道10先連線第一氣固分離器7的帶粉煤氣流出口與餘熱回收設備1的進口,再連線餘熱回收設備1的出口和第二氣固分離器11的進口。

在該實施例提供的煤氣化方法中,水從水進口2進入餘熱回收設備1,空氣或氧氣從空氣或氧氣進口3進入餘熱回收設備1,從第一氣固分離器7分離出來的高溫帶粉煤氣流先進入餘熱回收設備1,將其中的水以及空氣或氧氣加熱後混合形成高溫氣化劑,該高溫氣化劑經氣化劑管道4,從風室25進入循環流化床氣化爐9參與煤氣化反應。經取熱後的帶粉煤氣流從帶粉煤氣流出口離開餘熱回收設備1後,再進入第二氣固分離器11。

餘熱回收設備1的設定可以調節帶粉煤氣流富餘的熱量,同時加熱氣化劑至適宜的溫度,使氣化劑帶入循環流化床氣化爐9的熱量與反應需要的熱量相匹配。例如,在上述實施例中,氣化爐負荷在90-105%的狀態下,通過餘熱回收設備1可使氣化劑進入氣化爐的溫度在700-750℃,從而滿足反應需要。

榮譽表彰

2017年6月22日,《煤氣化方法和裝置》獲得安徽省第五屆專利獎優秀獎。