專利背景

選擇性催化還原技術(SCR)是2012年套用最為廣泛的一種煙氣脫硝技術,SCR脫硝系統具有設備尺寸大、煙道布置局限性大等特點,對煙氣流速、氨氮比、溫度及飛灰的負載分布提出了相當高的要求,深入研究煙氣脫硝系統,改善煙氣和氨氣的混合均勻程度,將為中國國內自主研發煙氣脫硝系統提供指導,同時,對於燃煤電廠的節能減排工作意義重大。

SCR反應器中催化劑入口截面反應物(主要是NH3和NOx)濃度分布的均勻性對於脫硝裝置的運行至關重要。反應物分布不均,使得反應不能充分進行,降低脫硝性能。氨在某些區域過量,會導致過剩的氨逃逸出反應器,造成新的環境污染,同時導致脫硝效果變差;某些區域的氨量不足,則導致NOx並未被還原的結果。

中國通常採用高溫高塵布置的SCR工藝系統,SCR反應器通常布置在省煤器下游、除塵裝置的上游。由於受場地空間小、反應器尺寸大等原因所限,設計中通常在SCR反應器與省煤器出口連線處採用矩形傾斜煙道,傾斜角度α為32°,導致垂直煙道入口煙氣速度分布不均勻,V5側速度大,V1側速度低。2012年安裝在煙道內的混合裝置均無法調整進入垂直煙道內煙氣的流速,氨的噴速無法與煙氣速度相適應,影響了煙氣與還原劑氨的混合效果,氨的利用率低。在煙氣與氨混合後仍有部分煙氣未能混合均勻,而2012年混合裝置無法使這部分煙氣再與氨混合,煙氣的脫硝效率低。

發明內容

專利目的

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》提供一種煙氣脫硝系統的噴氨與渦流混合裝置,要解決SCR脫硝系統煙道入口傾斜引起的還原劑與反應物混合不均勻的問題。

技術方案

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》解決其技術問題所採用的技術方案是:

這種煙氣脫硝系統的噴氨與渦流混合裝置,包括固定於垂直煙道內的渦流混合元件、插入垂直煙道內部的噴氨管,以及固定於彎道內的導流葉片,所述垂直煙道上端經彎道II與漸縮段煙道連線,垂直煙道下端經彎道I與入口段矩形傾斜煙道連線,入口段矩形傾斜煙道相對於垂直煙道側向傾斜,傾斜角為α;

所述渦流混合元件為兩個以上大小相等、在垂直煙道內間隔分布的圓形繞流板,各圓形繞流板均向反應器側傾斜固定於垂直煙道下部,圓形繞流板的向流面與進入垂直煙道的煙氣相對,圓形繞流板的背流面傾斜與噴氨管的噴頭相對;

所各圓形繞流板上方分別對應安裝有一個噴氨管,噴氨管水平插入圓形繞流板上方的垂直煙道內部,噴頭豎直向下設定,各噴氨管上連線有獨立的流量控制系統;

所述噴氨管上方的垂直煙道內安裝有橫向間隔分布的均流管,均流管兩端與垂直煙道內壁固定;

所述導流葉片為一組沿彎道弧度半徑等間距排列的彎弧形導流板,相鄰彎弧形導流板之間留有煙氣通道間隙,煙氣進入煙氣通道的一端為進氣口,煙氣流出煙氣通道的一端為出氣口,導流葉片在彎道I及彎道II內分別固定有一組。

所述圓形繞流板與水平方向的夾角β為30°~45°。

所述圓形繞流板的直徑d大於垂直煙道寬度的50%且不超過垂直煙道寬度的80%。

所述圓形繞流板在垂直煙道內的高度低於垂直煙道高度的25%。

所述靠反應器側的均流管與垂直煙道內壁的距離a大於靠入口段矩形傾斜煙道側的均流管與的垂直煙道內壁的距離c。

所述均流管與圓形繞流板圓心之間的垂直距離e為圓形繞流板直徑d的2~3倍。

所述均流管的直徑可為80毫米~120毫米。

所述垂直煙道的高度大於其入口當量直徑的兩倍。

這種煙氣脫硝系統的噴氨與渦流混合方法,步驟如下:

步驟一,安裝煙氣脫硝系統的噴氨與渦流混合裝置,在垂直煙道內對應安裝圓形繞流板、噴氨管和均流管,在彎道I及彎道II內分別固定一組導流葉片;

步驟二,煙氣的噴氨與渦流混合。

A、煙氣從入口段矩形傾斜煙道進入彎道I,經導流葉片調整煙氣流向和流速後進入垂直煙道內;

B、進入垂直煙道的煙氣受到傾斜的圓形繞流板向流面阻擋,在圓形繞流板的邊緣形成渦流;調節各噴氨管的流量,使各噴氨管氨的噴射速度與其下方對應的煙氣流速相適應,氨噴射到圓形繞流板的背流面,並擴散至圓形繞流板邊緣與煙氣形成渦流並混合均勻;

C、煙氣與氨的混合氣體流向上在均流管周圍形成繞流,煙氣與氨進一步混合均勻,同時流速更加均衡;

D、煙氣與氨的混合氣體流向上通過彎道II內的導流葉片調整煙氣流向和流速後,進入漸縮段煙道,再經格柵式整流器整流後,最終進入反應器內。

所述步驟一中的圓形繞流板和噴氨管在垂直煙道內共安裝有五組,五個噴氨管按照與入口段矩形傾斜煙道內傾斜角α距離由近到遠,其氨噴射速度分別為V1~V5,其中V1、V2為7~8米/秒,V3、V4、V5為10米/秒。

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》的工作原理如下:

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》的渦流混合元件利用了空氣動力學中的駐渦理論,在煙氣的作用下,在渦流混合元件背面形成渦流區,即“駐渦區”。駐渦的特點是其位置恆定不變,無論煙氣流速的大小如何變化,駐渦區的位置基本不變。由於入口煙道結構上的偏斜,導致渦流混合器入口截面速度分布不均勻,V5側速度大,V1側速度低。煙氣在圓形繞流板周圍形成卷吸力,卷吸力大小與速度呈正比關係,V5對應的圓形繞流板周圍煙氣卷吸能力最強,氨氣與煙氣迅速摻混。

煙氣與氨的混合氣體流經均流管時,在圓管周圍形成繞流,圓管下游流體會發生繞流物體後旋渦脫落的現象,即存在“卡門渦街”,交替產生的周期性旋渦增加了煙道內部流體的湍流強度,強化了煙氣與還原劑氨進一步均勻混合,均流管還起到了一定的整流作用,在垂直煙道內實現了煙氣與還原劑氨的混合。同時,垂直煙道越長,催化劑入口截面流場和濃度場越均勻,垂直煙道高度應大於其入口當量直徑2倍。

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》的有益效果如下:

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》是在前期SCR脫硝工程和理論研究基礎上,提出的一種煙氣SCR脫硝系統的噴氨及渦流混合裝置,最佳化了NH3/NOx混合效果,提高了催化劑的利用率和脫硝效率。

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》利用煙氣在渦流混合元件周圍形成的渦流實現煙氣與還原劑氨的充分混合,利用在均流管周圍形成的繞流實現煙氣與還原劑的進一步均勻混合,使NH3/NOx在第一層催化劑入口截面濃度均勻偏差在±5%以內。其中渦流混合元件採用多個圓形繞流板,並將其傾斜布置在垂直煙道內。渦流混合元件具有雙重作用:一方面實現煙氣與還原劑的混合,另一方面可增加流場的均勻程度。每個繞流板上方對應一個噴氨管,噴氨管均具有獨立的流量控制系統。通過合理分配噴氨管的氨噴射速度V1~V5,使氨噴射速度與煙氣的流速相適應,可以使還原劑氨與煙氣混合更加均勻。在垂直煙道內橫向加裝有均流管,均流管可起到進一步加強煙氣與氨的混合和整流的作用,並使煙氣流速更加均勻。《煙氣脫硝系統的噴氨與渦流混合裝置及方法》在彎頭I和彎頭II內分別加裝一組弧形導流葉片,改善了流動方向變化引起的流場不均勻,提高了垂直煙道入口截面速度的均勻性。

改善效果

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》結構簡單、調節時間短、便於安裝、不需要維護,煙氣適應性強,NH3/NOx混合效果好,提高了催化劑的利用率和脫硝效率。《煙氣脫硝系統的噴氨與渦流混合裝置及方法》可廣泛套用於燃煤電廠選擇性催化還原SCR煙氣脫硝系統中,有效地解決了SCR脫硝系統煙道入口傾斜引起的流場和反應物混合不均勻等問題,方便了SCR煙氣脫硝系統的工程設計和施工安裝。

附圖說明

下面結合附圖和實施例對《煙氣脫硝系統的噴氨與渦流混合裝置及方法》進一步說明。

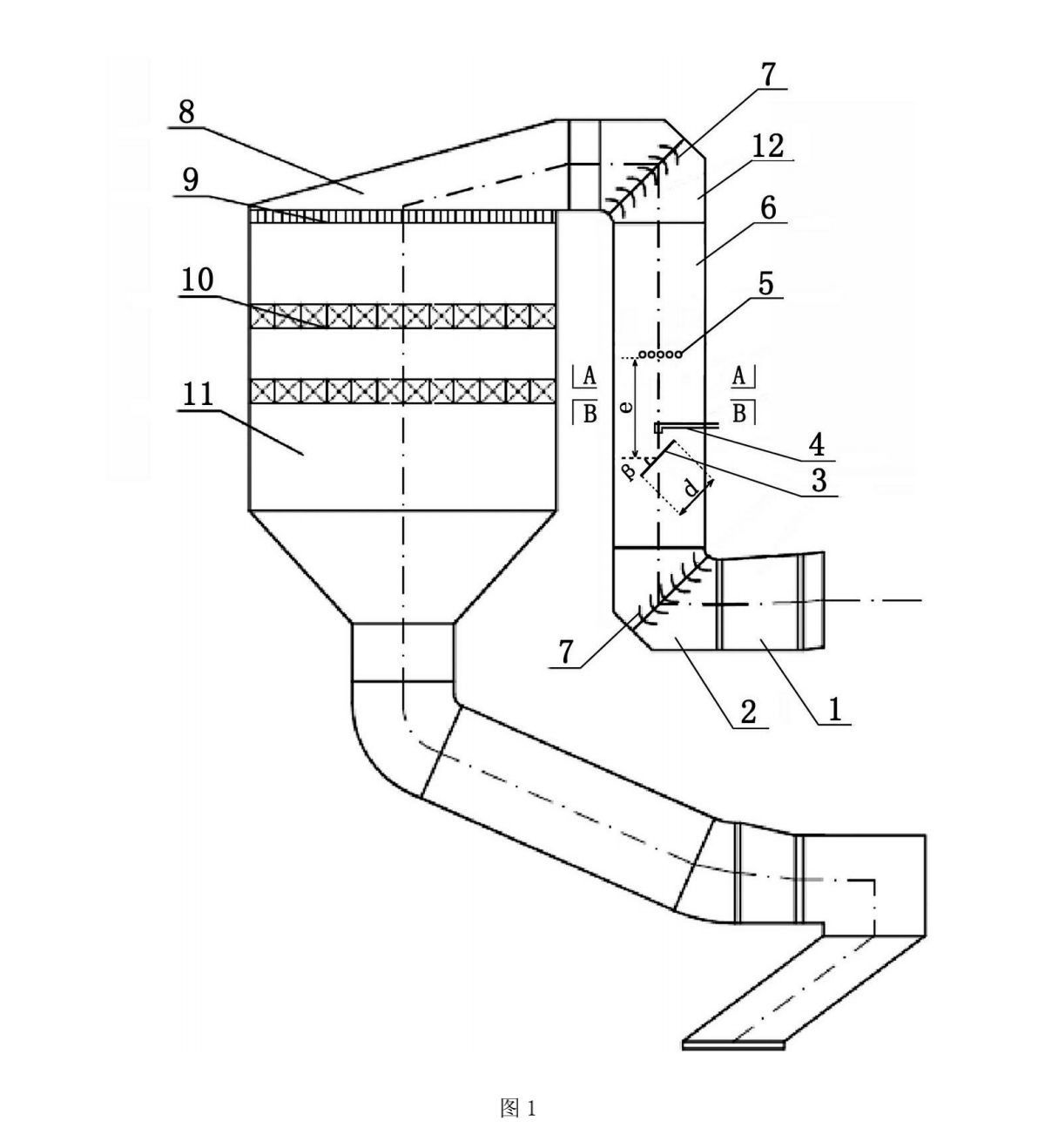

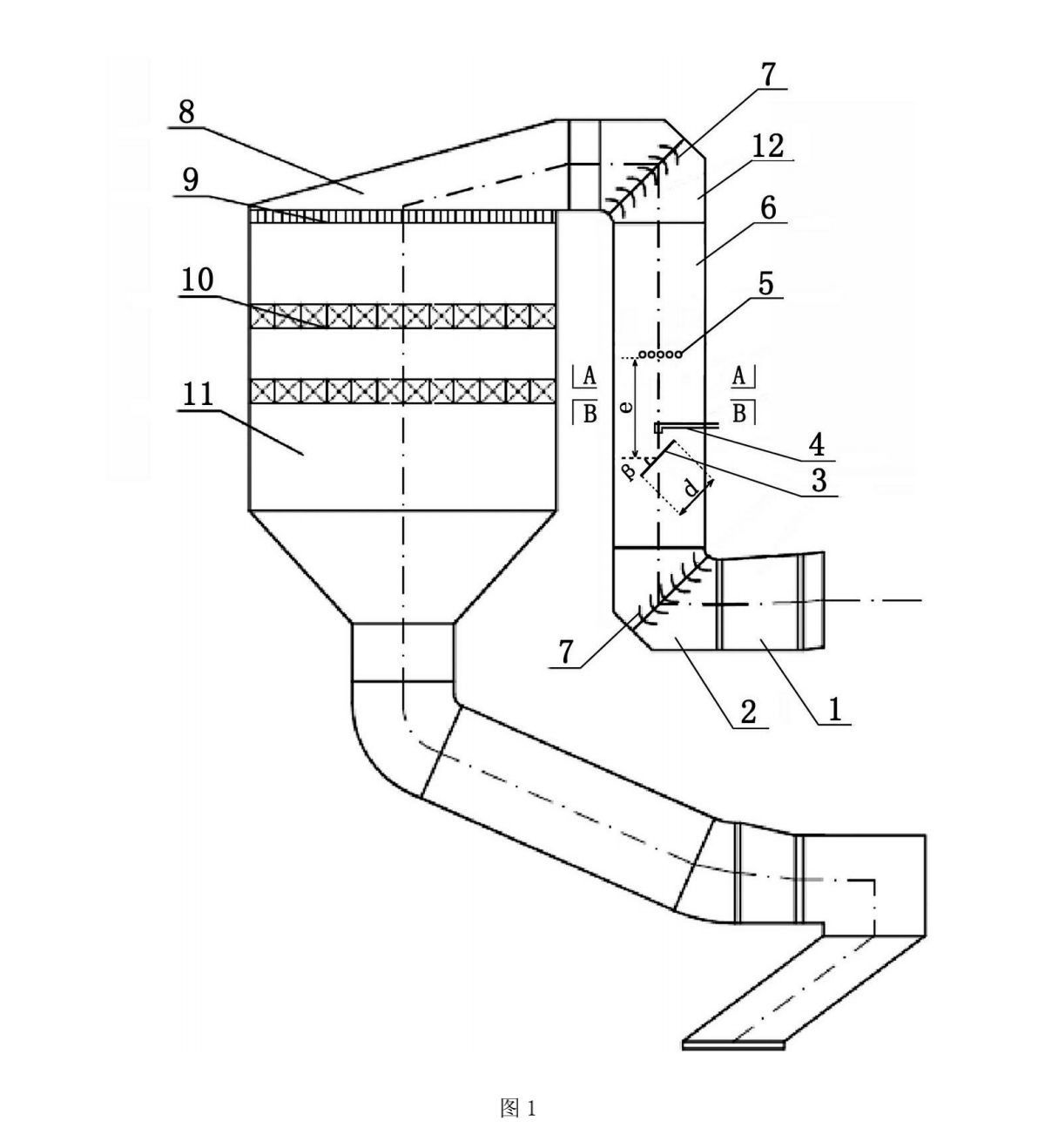

圖1是《煙氣脫硝系統的噴氨與渦流混合裝置及方法》的結構示意圖。

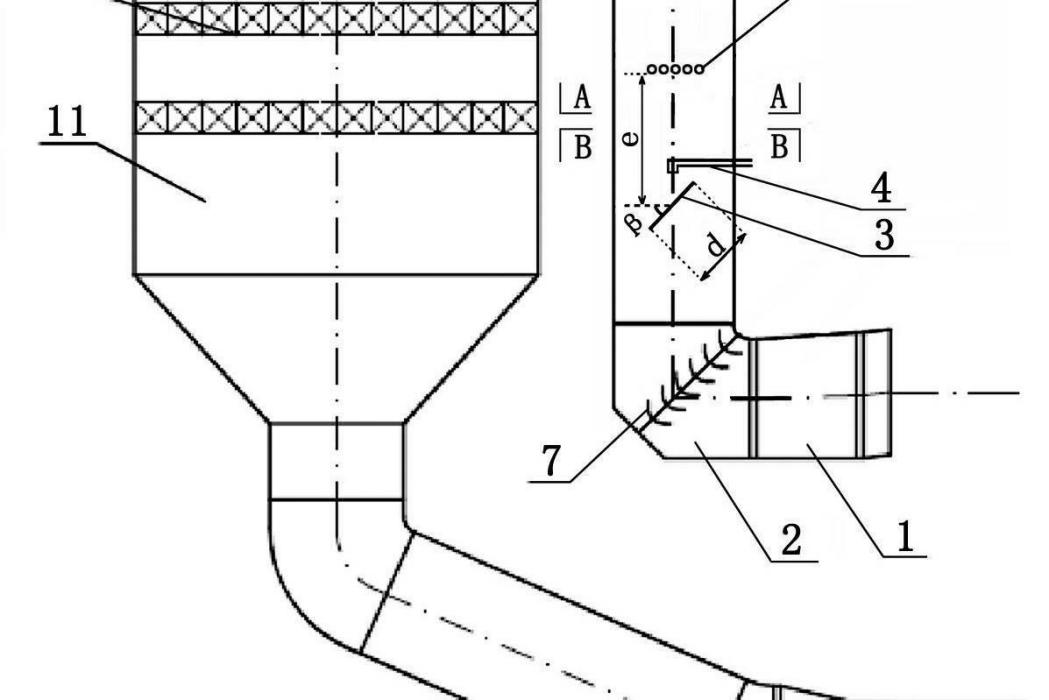

圖2是圖1A-A剖面的結構示意圖。

圖3是圖1B-B剖面的結構示意圖。

附圖示記:1-入口段矩形傾斜煙道、2-彎道I、3-圓形繞流板、4-噴氨管、5-均流管、6-垂直煙道、7-導流葉片、8-漸縮段煙道、9-格柵式整流器、10-第一層催化劑、11-反應器、12-彎道II。

權利要求

1.一種煙氣脫硝系統的噴氨與渦流混合裝置,包括固定於垂直煙道(6)內的渦流混合元件、插入垂直煙道(6)內部的噴氨管(4),以及固定於彎道內的導流葉片(7),所述垂直煙道(6)上端經彎道II(12)與漸縮段煙道(8)連線,垂直煙道下端經彎道I(2)與入口段矩形傾斜煙道(1)連線,入口段矩形傾斜煙道(1)相對於垂直煙道(6)側向傾斜,傾斜角為a,其特徵在於:所述渦流混合元件為五個大小相等、在垂直煙道(6)內間隔分布的圓形繞流板(3),各圓形繞流板(3)均向反應器(11)側傾斜固定於垂直煙道(6)下部,圓形繞流板(3)的向流面與進入垂直煙道(6)的煙氣相對,圓形繞流板(3)的背流面傾斜與噴氨管(4)的噴頭相對;所述各圓形繞流板(3)上方分別對應安裝有一個噴氨管(4),噴氨管水平插入圓形繞流板(3)上方的垂直煙道(6)內部,噴頭豎直向下設定,各噴氨管(4)上連線有獨立的流量控制系統;所述圓形繞流板(3)和噴氨管(4)在垂直煙道(6)內共安裝有五組,五個噴氨管(4)按照與入口段矩形傾斜煙道(1)內傾斜角a的距離由近到遠,其氨噴射速度分別為V1~V5,其中V1、V2為7~8米/秒,V3、V4、V5為10米/秒;所述噴氨管(4)上方的垂直煙道(6)內安裝有橫向間隔分布的均流管(5),均流管(5)兩端與垂直煙道(6)內壁固定;所述靠反應器(11)側的均流管與垂直煙道內壁的距離a大於靠入口段矩形傾斜煙道(1)側的均流管與的垂直煙道內壁的距離c;所述均流管(5)與圓形繞流板(3)圓心之間的垂直距離e為圓形繞流板(3)直徑d的2~3倍;所述導流葉片(7)為一組沿彎道弧度半徑等間距排列的彎弧形導流板,相鄰彎弧形導流板之間留有煙氣通道間隙,煙氣進入煙氣通道的一端為進氣口,煙氣流出煙氣通道的一端為出氣口,導流葉片(7)在彎道I(2)及彎道II(12)內分別固定有一組。

2.根據權利要求1所述的煙氣脫硝系統的噴氨與渦流混合裝置,其特徵在於:所述圓形繞流板(3)與水平方向的夾角β為30°~45°。

3.根據權利要求1所述的煙氣脫硝系統的噴氨與渦流混合裝置,其特徵在於:所述圓形繞流板(3)的直徑d大於垂直煙道(6)寬度的50%且不超過垂直煙道(6)寬度的80%。

4.根據權利要求1所述的煙氣脫硝系統的噴氨與渦流混合裝置,其特徵在於:所述圓形繞流板(3)在垂直煙道(6)內的高度低於垂直煙道(6)高度的25%。5.根據權利要求1所述的煙氣脫硝系統的噴氨與渦流混合裝置,其特徵在於:所述均流管(5)的直徑為80毫米~120毫米。

6.根據權利要求1所述的煙氣脫硝系統的噴氨與渦流混合裝置,其特徵在於:所述垂直煙道(6)的高度大於其入口當量直徑的兩倍。7.一種套用權利要求1~6所述任意一項裝置的煙氣脫硝系統的噴氨與渦流混合方法,其特徵在於步驟如下:步驟一,安裝煙氣脫硝系統的噴氨與渦流混合裝置,在垂直煙道(6)內對應安裝圓形繞流板(3)、噴氨管(4)和均流管(5),在彎道I(2)及彎道II(12)內分別固定一組導流葉片(7);步驟二,煙氣的噴氨與渦流混合A、煙氣從入口段矩形傾斜煙道(1)進入彎道I(2),經導流葉片(7)調整煙氣流向和流速後進入垂直煙道(6)內;B、進入垂直煙道(6)的煙氣受到傾斜的圓形繞流板(3)向流面阻擋,在圓形繞流板(3)的邊緣形成渦流;調節各噴氨管(4)的流量,使各噴氨管(4)氨的噴射速度與其下方對應的煙氣流速相適應,氨噴射到圓形繞流板(3)的背流面,並擴散至圓形繞流板(3)邊緣與煙氣形成渦流並混合均勻;C、煙氣與氨的混合氣體流向上在均流管(5)周圍形成繞流,煙氣與氨進一步混合均勻,同時流速更加均衡;D、煙氣與氨的混合氣體流向上通過彎道II(12)內的導流葉片(7)調整煙氣流向和流速後,進入漸縮段煙道(8),再經格柵式整流器(9)整流後,最終進入反應器(11)內。

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》涉及電站燃煤鍋爐氮氧化物控制技術,特別是一種煙氣SCR脫硝系統的氣體噴氨及混合裝置及方法。

實施方式

實施例參見圖1所示,這種煙氣脫硝系統的噴氨與渦流混合裝置,包括固定於垂直煙道6內的渦流混合元件、插入垂直煙道6內部的噴氨管4,以及固定於彎道內的導流葉片7,所述垂直煙道6上端經彎道II與漸縮段煙道8連線,垂直煙道下端經彎道I與入口段矩形傾斜煙道1連線,入口段矩形傾斜煙道1相對於垂直煙道6側向傾斜,傾斜角為α。

參見圖1、圖2所示,所述渦流混合元件為兩個以上大小相等、在垂直煙道6內間隔分布的圓形繞流板3,各圓形繞流板3均向反應器11側傾斜固定於垂直煙道6下部,圓形繞流板3與水平方向夾角β為30°,圓形繞流板3的向流面與進入垂直煙道6的煙氣相對,圓形繞流板3的背流面傾斜與噴氨管4的噴頭相對。

所述圓形繞流板3與水平方向的夾角β為30°~45°。圓形繞流板3的直徑d大於垂直煙道6寬度的50%且不超過垂直煙道6寬度的80%。圓形繞流板3在垂直煙道6內的高度低於垂直煙道6高度的25%。

所述各圓形繞流板3上方分別對應安裝有一個噴氨管4,垂直距離為500毫米。噴氨管4水平插入圓形繞流板3上方的垂直煙道6內部,噴頭豎直向下設定,各噴氨管4上連線有獨立的流量控制系統。五個噴氨管4按照與入口段矩形傾斜煙道1內傾斜角α距離由近到遠,其氨噴射速度分別為V1~V5,其中V1、V2為7~8米/秒,V3、V4、V5為10米/秒。

參見圖1、圖3所示,所述噴氨管4上方的垂直煙道6內安裝有五根橫向間隔分布的均流管5,均流管5兩端與垂直煙道6內壁固定;均流管5與圓形繞流板3圓心之間的垂直距離e為圓形繞流板3直徑d的2~3倍。均流管5與圓形繞流板3圓心的垂直距離e為圓形繞流板直徑d的2~3倍。均流管5的直徑可為100毫米。

所述導流葉片7為一組沿彎道弧度半徑等間距排列的彎弧形導流板,彎弧形導流板可六個一組,每個導流葉片弧度為π/2。相鄰的彎弧形導流板之間留有煙氣通道間隙,煙氣進入煙氣通道的一端為進氣口,煙氣流出煙氣通道的一端為出氣口,導流葉片7在彎道I及彎道II內分別固定有一組。

《煙氣脫硝系統的噴氨與渦流混合裝置及方法》的工作過程:

這種煙氣脫硝系統的噴氨與渦流混合方法,步驟如下:

步驟一,安裝煙氣脫硝系統的噴氨與渦流混合裝置,在垂直煙道6內對應安裝圓形繞流板3、噴氨管4和均流管5,在彎道I及彎道II內分別固定一組導流葉片7;

步驟二,煙氣的噴氨與渦流混合,

A、煙氣從入口段矩形傾斜煙道1進入彎道I,經導流葉片7調整煙氣流向和流速後進入垂直煙道6內;

B、進入垂直煙道6的煙氣受到傾斜的圓形繞流板3向流面阻擋,在圓形繞流板3的邊緣形成渦流;調節各噴氨管4的流量,使各噴氨管4氨的噴射速度與其下方對應的煙氣流速相適應,與傾斜角α距離最近的噴氨管4的氨噴射速度小於與傾斜角α距離最遠的噴氨管4的氨噴射速度。氨噴射到圓形繞流板3的背流面,並擴散至圓形繞流板3邊緣與煙氣形成渦流並混合均勻;

C、煙氣與氨的混合氣體流向上在均流管5周圍形成繞流,煙氣與氨進一步混合均勻,同時流速更加均衡;

D、煙氣與氨的混合氣體流向上通過彎道II內的導流葉片7調整煙氣流向和流速後,進入漸縮段煙道8,再經格柵式整流器9整流後,最終進入反應器11內。

SCR脫硝系統的設計條件為:

機組容量2×600MW;

煙氣量1539立方米/秒;

煙氣溫度370℃;

NOx入口濃度450毫克每標準立方米(乾基,含氧量6%)。

榮譽表彰

2020年7月14日,《煙氣脫硝系統的噴氨與渦流混合裝置及方法》獲得第二十一屆中國專利優秀獎。