《焦爐生產煅燒石油焦的工藝方法》是鎮江焦化煤氣集團公司於2000年8月29日申請的專利,該專利的申請號為001124900,公布號為CN1287147,授權公布日為2001年3月14日,發明人是蘇啟善、萬紅根、柳去遲、羅亦鳴、馮金龍。

《焦爐生產煅燒石油焦的工藝方法》特徵在於它以延遲石油焦和瀝青為原料,由原料預處理、焦爐乾餾煅燒、產品後處理和煤氣淨制四個系統組成。由於解決了用焦爐生產煅燒石油焦的難題,使煅燒石油焦質量明顯提高。

2009年,《焦爐生產煅燒石油焦的工藝方法》獲得第六屆江蘇省專利項目獎優秀獎。

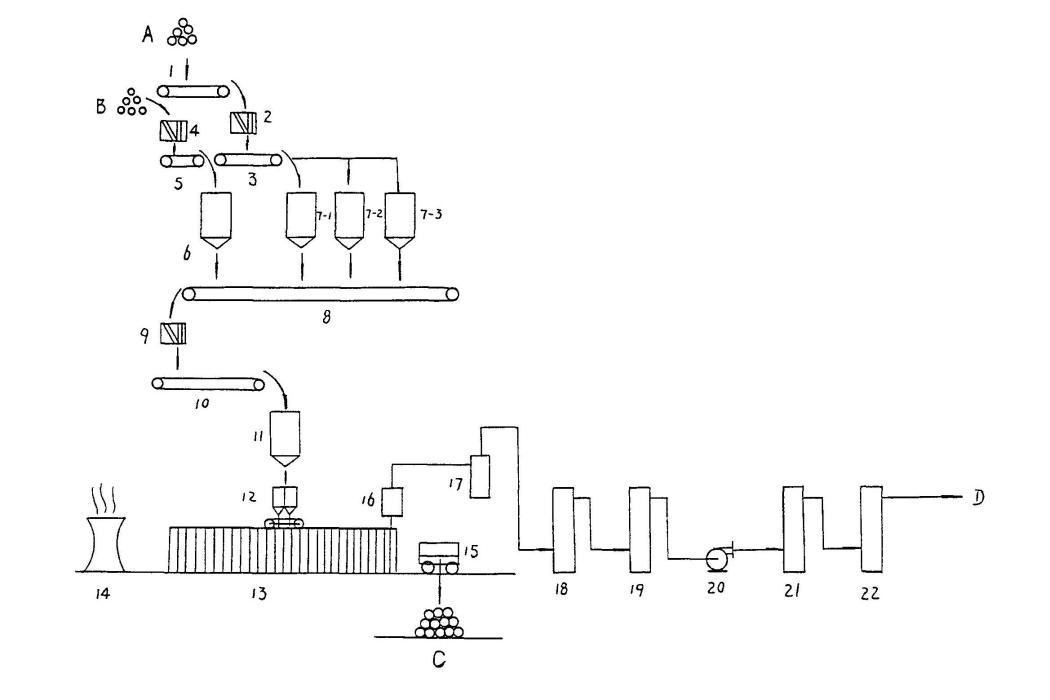

(概述圖為《焦爐生產煅燒石油焦的工藝方法》摘要附圖)

基本介紹

- 中文名:焦爐生產煅燒石油焦的工藝方法

- 公布號:CN1287147

- 公布日:2001年3月14日

- 申請號:001124900

- 申請日:2000年8月29日

- 申請人:鎮江焦化煤氣集團公司

- 地址:江蘇省鎮江市東吳路120號

- 發明人:蘇啟善、萬紅根、柳去遲、羅亦鳴、馮金龍

- 分類號:C10B55/00

- 代理機構:鎮江市專利事務所

- 代理人:沈衛平

- 類別:發明專利

專利背景

發明內容

專利目的

技術方案

揮發份(%) | 7-20 |

灰份(%) | 0.1-1.5 |

硫份(%) | 0.35-3.0 |

水份(%) | 1-15 |

軟化點(℃,環球法) | 35-180 |

灰份(%) | 0.1-1.5 |

揮發份(%) | 35-75 |

水份(%) | 1-15 |

延遲石油焦(%) | 70-99 |

瀝青(%) | 1-30 |

粉碎後(≤3毫米)細度(%) | ≥60 |

入爐料水份(%) | 1-15 |

煅燒溫度(℃) | 950-1350 |

結焦時間(小時) | 12-26 |

熄焦時間(秒) | 10-250 |

產品水份(%) | 0.1-15 |

根據用戶要求,進行整粒,經破碎、篩分處理; | |

粒度合格率(%) | >80 |

初冷塔後溫度(℃) | ≤40 |

鼓風機進口吸力(帕) | ≤3000 |

淨制後煤氣含萘量(毫克/立方米) | ≤100 |

淨制後煤氣含焦油量(毫克/立方米) | ≤20 |

項目 | 品種 | |||

鋁陽極焦 | 電極焦 | 電極糊焦 | 高密度焦 | |

灰份% | ≤0.5 | ≤0.5 | ≤2.0 | ≤0.5 |

硫份% | ≤2.0 | ≤0.8 | ≤1.2 | ≤0.5 |

真比重克/cc | ≥2.02 | ≥2.05 | ≥2.02 | ≥2.00 |

揮發份% | ≤0.6 | ≤0.5 | ≤0.6 | ≤0.65 |

粒度毫米 | 0-100 | 0-100 | 0-100 | 20-40 30-60 |

氣孔率% | — | — | — | ≤36 |

振動堆比重% | N≥83 | N≥83 | ≥83 | ≥83 |

水份% | 4 | 4 | 4 | W5 |

比電阻×10歐·米 | 530 | 500 | 530 | 500 |

改善效果

附圖說明

技術領域

權利要求

實施方式

- 實施例1 採用焦爐生產煅燒石油焦用於化工行業的焦炭產品

1 | 第一顎式破碎 | 機型號PE-400 | 用於延遲石油焦預破碎 |

2 | 第二顎式破碎 | 機型號PE-400 | 用於瀝青預破碎 |

3 | 反擊式破碎機 | 型號PFJ-0707 | 用於混合料破碎 |

4 | 焦爐 | 型號66型 | 煅燒乾餾在此設備中進行 |

① | 粒度(毫米) | 0-150 |

② | 氦氣真比重(克/cc) | 2.03 |

③ | 氣孔率(%) | 35.2 |

④ | 水份(%) | 4.5 |

⑤ | 灰份(%) | 0.3 |

⑥ | 硫份(%) | 0.48 |

⑦ | 揮發份(%) | 0.55 |

⑧ | 強度M40(%) | 75 |

強度M10(%) | 9 | |

⑨ | 振動堆比重(%) | 85 |

⑩ | 比電阻(×10歐·米) | 545 |

- 實施例2 採用焦爐生產煅燒石油焦用於鋁用陽極的焦炭產品

1 | 第一顎式破碎機 | 型號PE-400 | 用於延遲石油焦預破碎 |

2 | 第二顎式破碎機 | 型號PE-400 | 用於瀝青預破碎 |

3 | 反擊式破碎機型 | 號PFJ-0707 | 用於混合料破碎 |

4 | 焦爐 | 型號66型 | 煅燒乾餾在此設備中進行 |

① | 粒度(毫米) | 0-130 |

② | 氦氣真比重(克/cc) | 2.05 |

③ | 水份(%) | 3.8 |

④ | 灰份(%) | 0.48 |

⑤ | 硫份(%) | 1.50 |

⑥ | 揮發份(%) | 0.55 |

⑦ | 振動堆比重(%) | 84 |

⑧ | 比電阻(×10歐·米) | 515 |

- 實施例3 採用焦爐生產煅燒石油焦用於電極的焦炭產品

1 | 第一顎式破碎機 | 型號PE-400 | 用於延遲石油焦預破碎 |

2 | 第二顎式破碎機 | 型號PE-400 | 用於瀝青預破碎 |

3 | 反擊式破碎機 | 型號PFJ-0707 | 用於混合料破碎 |

4 | 焦爐 | 型號66型 | 煅燒乾餾在此設備中進行 |

① | 粒度(毫米) | 0-130 |

② | 氦氣真比重(克/cc) | 2.08 |

③ | 水份(%) | 3.5 |

④ | 灰份(%) | 0.48 |

⑤ | 硫份(%) | 0.78 |

⑥ | 揮發份(%) | 0.5 |

⑦ | 振動堆比重(%) | 87 |

⑧ | 比電阻(×10歐·米) | 490 |

- 對比例 採用迴轉窯煅燒工藝生產的焦炭產品

① | 粒度(毫米) | ≤20 |

② | 氦氣真比重(克/cc) | ≤2.03 |

③ | 氣孔率(%) | ≥45 |

④ | 水份(%) | ≤0.5 |

⑤ | 灰份(%) | ≤0.5 |

⑥ | 硫份(%) | ≤1.5 |

⑦ | 揮發份(%) | ≤0.6 |

⑧ | 強度M40(%) | - |

強度M10(%) | - | |

⑨ | 振動堆比重(%) | 81 |

⑩ | 比電阻(×10歐·米) | 600 |

對比項目 | 焦爐煅燒工藝 | 迴轉窯煅燒工藝 |

(1)粒度(毫米) | 0-150 | ≤20 |

(2)真比重(克/cc) | ≥2.00 | ≤2.03 |

(3)氣孔率(%) | ≤36 | ≥45 |

(4)強度M40(%) | ≥75 | - |

(4)強度M10(%) | ≤9 | - |