《無芯板製造方法》是廣州興森快捷電路科技有限公司、宜興矽谷電子科技有限公司、深圳市興森快捷電路科技股份有限公司於2014年12月31日申請的專利,該專利的公布號為CN104538320A,申請公布日為2015年4月22日,發明人是張志強、李志東、謝添華。

《無芯板製造方法》包括:提供支撐載體;在支撐載體上積層壓合內層銅箔,各內層銅箔層之間設有內半固化片,然後在外半固化片外側設定外層銅箔並製成無芯板;其中,壓合內層銅箔與內固化片的壓合最高溫度為140~180℃;把無芯板從支撐載體分離。採用該發明的無芯板製造方法,在壓合過程中,內半固化片與內層銅箔採用預壓合,外層採用全壓合,壓合溫度與壓合時間均提高。與常規的壓合相比,採用該方案中的壓合參數壓合後的內半固化片固化程度只占常規參數的70~95%,在最終外層的壓合過程再採用全壓合參數進行壓合,降低各內層半固化片整體的殘留應力,降低無芯板的翹曲。

2020年11月,《無芯板製造方法》獲得第六屆廣東專利獎銀獎。

(概述圖為《無芯板製造方法》摘要附圖)

基本介紹

- 中文名:無芯板製造方法

- 申請人:廣州興森快捷電路科技有限公司、宜興矽谷電子科技有限公司、深圳市興森快捷電路科技股份有限公司

- 申請日:2014年12月31日

- 申請號:2014108568291

- 公布號:CN104538320A

- 公布日:2015年4月22日

- 發明人:張志強、李志東、謝添華

- 地址:廣東省廣州市廣州高新技術產業開發區科學城光譜中路33號

- 分類號:H01L21/58(2006.01)I

- 代理機構:廣州華進聯合專利商標代理有限公司

- 代理人:吳平

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

隨著半導體封裝產品朝高性能、薄型化及低成本方向發展,催生了無芯薄基板技術;由於無芯板太薄,會遇到較嚴重的翹曲問題,製作過程中容易造成板損、卡板報廢的問題。

發明內容

專利目的

該發明的目的是提供一種無芯板製造方法。

技術方案

《無芯板製造方法》包括:提供支撐載體;在支撐載體上積層壓合內層銅箔,各內層銅箔層之間設有內半固化片,然後在外半固化片外側設定外層銅箔並製成無芯板;其中,壓合內層銅箔與內固化片的壓合最高溫度為140~180℃;把無芯板從支撐載體分離。

在其中一個實施例中,壓合內層銅箔與內固化片的壓合時間為60分鐘~100分鐘。

在其中一個實施例中,壓合內層銅箔與內固化片的最高壓力值在30~50千克力/平方厘米。

在其中一個實施例中,壓合外固化片與外層銅箔的最高溫度為220~260℃。

在其中一個實施例中,壓合外固化片與外層銅箔的壓合時間大於110分鐘。

在其中一個實施例中,壓合外固化片與外層銅箔的最高壓力值在30~50千克力/平方厘米。

在其中一個實施例中,所述把無芯板從支撐載體分離的步驟之後還包括:還包括對載體銅箔進行減銅。

改善效果

《無芯板製造方法》在壓合過程中,內半固化片與內層銅箔採用預壓合,外層採用全壓合,壓合溫度與壓合時間均提高。與常規的壓合相比,採用該方案中的壓合參數壓合後的內半固化片固化程度只占常規參數的70~95%,在最終外層的壓合過程再採用全壓合參數進行壓合,降低各內層半固化片整體的殘留應力,降低無芯板的翹曲。

附圖說明

圖1為該發明提出的無芯板製造構件結構示意圖;

圖2為一種實施例中的支撐載體結構示意圖;

圖3為圖1中無芯板結構圖;

圖4為圖1中外層銅箔的圖案示意圖;

圖5為圖1中內層銅箔的圖案示意圖;

圖6為圖1中玻纖結構示意圖;

圖7為一種實施例中的雙層玻纖結構示意圖;

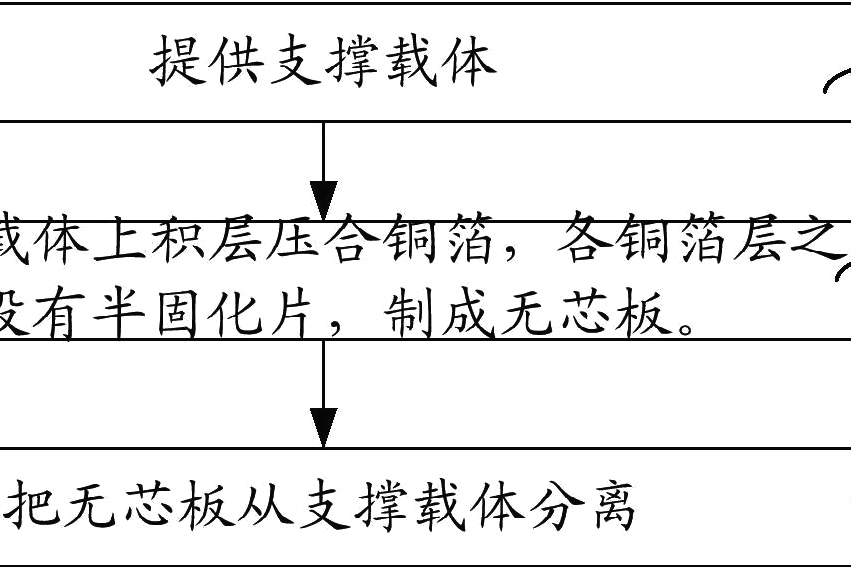

圖8為該發明提出的製造方法流程圖;

圖9為一種實施例中的製造方法流程圖;

圖10為另一種實施例中的製造方法流程圖;

圖11為定位孔設計示意圖。

1.《無芯板製造方法》包括:提供支撐載體;在支撐載體上積層壓合內層銅箔,各內層銅箔層之間設有內半固化片,然 後在外半固化片外側設定外層銅箔並製成無芯板;其中,壓合內層銅箔與內固 化片的壓合最高溫度為140~180℃;把無芯板從支撐載體分離。

2.根據權利要求1所述的無芯板製造方法,其特徵在於,壓合內層銅箔與 內固化片的壓合時間為60分鐘~100分鐘。

3.根據權利要求2所述的無芯板製造方法,其特徵在於,壓合內層銅箔與 內固化片的最高壓力值在30~50千克力/平方厘米。

4.根據權利要求3所述的無芯板製造方法,其特徵在於,壓合外固化片與 外層銅箔的最高溫度為220~260℃。

5.根據權利要求4所述的無芯板製造方法,其特徵在於,壓合外固化片與 外層銅箔的壓合時間大於110分鐘。

6.根據權利要求5所述的無芯板製造方法,其特徵在於,壓合外固化片與 外層銅箔的最高壓力值在30~50千克力/平方厘米。

7.根據權利要求1~6任意一項所述的無芯板製造方法,其特徵在於,所述 把無芯板從支撐載體分離的步驟之後還包括:還包括對載體銅箔進行減銅。

該實施例的無芯板製造構件,包括支撐載體,以及設定在支撐載體兩側的無芯板。具體地:支撐載體,為絕緣體,該絕緣體可以是BT樹脂、環氧樹脂、ABF、聚四氟乙烯、碳氫化合物陶瓷等材料。由於無芯板較薄,容易發生板損或翹曲,設定該方案的支撐載體,可以在製造無芯板的時候起到支撐作用。

在一該實施例中,支撐載體包括:絕緣片,分設在絕緣片兩側的載體銅箔,載體銅箔較厚,厚度為12~15微米,可更好的為無芯板的製造提供受力支持。另外,載體銅箔的兩側進行粗化處理,可增加壓合後的結合力。

在其它的實施例中,在載體銅箔的外側設定外層銅箔,整個支撐載體可通過預壓合粘結在一起,載體銅箔與外層銅箔的相反面經過粗化處理,即表面粗糙化,可增加壓合後的結合力,更加方便載體銅箔與外層銅箔的分離。

該外層銅箔的結構可套用在無芯板中,即提前把外層銅箔的結構設定在絕緣片上,作為無芯板的組成結構,後續可通過分離工藝分離該外層銅箔與載體銅箔。

在其它實施例中,支撐載體可以採用冰替換。在無芯板製造的過程中,首先要在低於0°的操作空間進行製作,然後在凍的兩側依次壓合無芯板,壓合完成後,提高操作空間的溫度,冰自動融化後,兩無芯板可自動分離。該冰採用的是純水製成的冰,冰融化後不留痕,不會對無芯板造成影響。

無芯板,包括:內半固化片、外半固化片、內層銅箔和外層銅箔。具體地,內半固化片的兩側設定內層銅箔,根據設計需要可以設定多層,即設定多個內層銅箔,同時也要在多個內層銅箔之間設定多個內半固化片,可疊層壓合在一起。最後在最外側的內層銅箔上再設定外半固化片,然後在該外半固化片外設定外層銅箔。內層銅箔與外層銅箔的厚度可以一樣,同為2~5微米。

進一步地,內層銅箔開設有間隙,該間隙均設在內層銅箔的邊緣四周,間隙開設的方向可以垂直內層銅箔的框線,也可以成角度設定,這種間隙設計可以有效的減少層壓填膠無空洞的問題。另外,還可以在內層銅箔的內部設定圓焊盤,該圓焊盤均勻的設定在內層銅箔的框線的內側,呈環形設定。採用圓焊盤的設計,可更有效的減少層壓填膠的空洞。在該實施例中,間隙為0.5~1.5毫米,圓焊盤的間隙為0.2~0.5毫米之間。

在其它實施例中,還可以在外層銅箔的內表面進行圖案化處理,該圖案化為小凸起,在層壓填膠的過程中,有效地擠壓填膠中的氣泡。

外層銅箔,設定在最外側,共有兩個外層銅箔。具體地,外層銅箔開設有間隙,該間隙均設在內層銅箔的四周,間隙開設的方向可以垂直外層銅箔的框線,也可以成角度設定,這種間隙設計可以有效的減少層壓填膠無空洞的問題。另外,在內層銅箔和外層銅箔所開設的間隙都設定在同一縱面,可更好的減少層壓填膠無空洞的問題。

在其它實施例中,內層銅箔和外層銅箔的框線的厚度較之中部的厚度更厚一些,可有效的增加無芯板的強度。

在一實施例中,無芯板製造構件的內半固化片、外半固化片均含有玻纖。

由於支撐載體兩側的結構相同,為了更為清楚的描述該方案的結構,以其中一側的結構進行描述。

具體地,內固化片與外固化片的主要成分為樹脂,在樹脂中含有玻纖層。內固化片的玻纖層厚度為10~25微米,樹脂的含膠量超過75%;外固化片的玻纖厚度至少比內固化片的玻纖厚度大8微米,且外固化片的樹脂含膠量小於65%。通過差異化的樹脂含量和,可有效控制板內應力分布,降低翹曲度。

實施案例

實施例一

層數 | 內固化片玻纖厚度 | 內固化片 樹脂含量 | 外固化片玻纖厚度 | 外固化片樹脂含量 | 翹曲率 | 翹曲高度 |

5 | 10微米 | 75% | 31微米 | 65% | 0.2% | 1.1毫米 |

實施例二

層數 | 內固化片玻纖厚度 | 內固化片 樹脂含量 | 外固化片玻纖厚度 | 外固化片樹脂含量 | 翹曲率 | 翹曲高度 |

7 | 17微米 | 80% | 27微米 | 50% | 0.8% | 4.1毫米 |

實施例三

層數 | 內固化片 玻纖厚度 | 內固化片 樹脂含量 | 外固化片 玻纖厚度 | 外固化片 樹脂含量 | 翹曲率 | 翹曲高度 |

7 | 25微米 | 85% | 33微米 | 55% | 0.9% | 4.9毫米 |

其中翹曲高度是指無芯板板兩端的高度差;翹曲率為高度差除以板長的值,以代表板的翹曲程度。以上實施例均表示,控制外固化片與內固化片的玻纖厚度差大於8微米,能有效控制翹曲率在1%以下,翹曲高度差不高於5毫米。且玻纖厚度差異越大,翹曲率越低。通過對不同層半固化片的玻纖厚度和樹脂含膠量以不對稱調節匹配,可簡單、低成本地實現無芯板翹曲的降低。

此外,外固化片內也可以設有雙層玻纖結構。雙層玻纖結構包括第一玻纖層與第二玻纖層,其中第一玻纖層在外側,第二玻纖層在內側,第一玻纖層的厚度比第二玻纖層厚度大,且厚度差異大於8微米。玻纖厚度差異大小可根據雷射盲孔的數量和分布密度來調節,鑽孔數量越多,分布密度越大,厚度差異應該越大。雙層玻纖較單層玻纖,能更有效降低無芯板的翹曲度。

基於上述無芯板及無芯板製造構件,還提出一種無芯板製作方法,包括:

S100:提供支撐載體,該支撐載體包括:絕緣片,分設在絕緣片兩側的載體銅箔,其中載體銅箔包括組合在一起的載體銅箔與外層銅箔,外層銅箔厚度比載體銅箔厚度小。加設支撐載體可增加無芯板製作時的提供受力體,可更好的為無芯板的製造提供支持。

S200:在支撐載體上積層壓合銅箔,各銅箔層之間設有內半固化片,然後在所述外半固化片外側設定外層銅箔並製成無芯板。

S300:把無芯板從支撐載體分離。

採用該方法,可一次製作兩個無芯板,較之傳統生產效率提高一倍,且為較薄的無芯板製作一厚的支撐體,緩解無芯板翹曲問題。

在上述步驟S200中,該無芯板包括內半固化片、外半固化片、內層銅箔和外層銅箔。具體地,在支撐載體兩面的銅層上先貼上一層外固化片,再貼上內層銅箔,並且根據需要的層數來控制加設的內層銅箔層數,且相連兩內層銅箔之間夾有至少一層內固化片。

以製造五層無芯板為例,支撐載體兩面為外層銅箔,在外層銅箔上加設一層外半固化片,進行一次壓合;再依次添加三層內層銅箔,每兩層內層銅箔之間均有一層內半固化片,且每加設一層內層銅箔,就進行一次壓合。最後,在第三層內層銅箔上鋪一層外固化片,並在外固化片上鋪上一層外層銅箔,然後進行最後一次壓合。壓合後,通過分離工藝,在支撐載體剝離,得到上下結構相同的兩塊五層板。

內半固化片的兩側設定內層銅箔,根據設計需要可以設定多層,即設定多個內層銅箔,同時也要在多個內層銅箔之間設定多個內半固化片,可疊層壓合在一起。最後在最外側的內層銅箔上再設定外半固化片,然後在該外半固化片設定外層銅箔。

在一個實施例中,內層銅箔與外層銅箔的壓合條件不相同。

具體地,壓合內層銅箔與內固化片的壓合最高溫度為140~180℃,壓合時間為60分鐘~100分鐘,且最高壓力值在30~50千克力/平方厘米;壓合外固化片與外層銅箔的最高溫度為220~260℃,壓合時間大於110分鐘,最高壓力值在30~50千克力/平方厘米。

以下為依據該方案壓合的具體實驗數據:

實施例四

板層數 | 9 | ||

內層壓合溫度 | 140°C | 外層壓合溫度 | 220°C |

內層壓合時間 | 90分鐘 | 外層壓合時間 | 120分鐘 |

內層壓力值 | 30千克力/平方厘米 | 外層壓力值 | 30千克力/平方厘米 |

翹曲高度 | 3.2毫米 | ||

翹曲率 | 0.5% | ||

實施例5

板層數 | 5 | ||

內層壓合溫度 | 180°C | 外層壓合溫度 | 260°C |

內層壓合時間 | 60分鐘 | 外層壓合時間 | 110分鐘 |

內層壓力值 | 50千克力/平方厘米 | 外層壓力值 | 50千克力/平方厘米 |

翹曲高度 | 4.5毫米 | ||

翹曲率 | 0.8% | ||

實施例6

板層數 | 7 | ||

內層壓合溫度 | 160°C | 外層壓合溫度 | 240°C |

內層壓合時間 | 60分鐘 | 外層壓合時間 | 130分鐘 |

內層壓力值 | 35千克力/平方厘米 | 外層壓力值 | 50千克力/平方厘米 |

翹曲高度 | 3.7毫米 | ||

翹曲率 | 0.6% | ||

壓合過程中,內半固化片與內層銅箔採用預壓合,外層採用全壓合,壓合溫度與壓合時間均提高。與常規的壓合相比,採用該方案中的壓合參數壓合後的內半固化片固化程度只占常規參數的70~95%,在最終外層的壓合過程再採用全壓合參數進行壓合,降低各內層半固化片整體的殘留應力,降低無芯板的翹曲。

在一個實施例中,內層銅箔開設有間隙,該間隙均設在內層銅箔的四周,間隙開設的方向可以垂直內層銅箔的框線,也可以成角度設定,這種間隙設計可以有效的減少層壓填膠無空洞的問題。另外,還可以在內層銅箔的內部設定圓焊盤,該圓焊盤均勻的設定在內層銅箔的框線的內側,呈環形設定。採用圓焊盤的設計,可更有效的減少層壓填膠的空洞。在該實施例中,間隙為0.5~1.5毫米,圓焊盤的間隙為0.2~0.5毫米之間。

在其它實施例中,還可以在外層銅箔的內表面進行圖案化處理,該圖案化為小凸起,在層壓填膠的過程中,有效的擠壓填膠中的氣泡。外層銅箔,設定在最外側,共有兩個外層銅箔。具體地,外層銅箔開設有間隙,該間隙均設在內層銅箔的四周,間隙開設的方向可以垂直外層銅箔的框線,也可以成角度設定,這種間隙設計可以有效的減少層壓填膠無空洞的問題。

另外,內層銅箔和外層銅箔的框線的厚度可以設定厚些,可有效的增加無芯板的強度。在一實施例中,步驟S100所提供的支撐載體中,該支撐載體直接由載體銅箔與外層銅箔疊加製成,該外層銅箔的結構可套用在無芯板中,即提前把外層銅箔的結構設定在絕緣片上,作為無芯板的組成結構;載體銅箔也可套用在另一邊的無芯板中,作為最外層的外層銅箔。

該實施例中,在步驟S300之後還包括步驟S400:對載體銅箔進行減銅。具體地,當對支撐載體進行分離後,支撐載體處在兩個無芯板之一,需要對有支撐載體的無芯板進行減銅,一般為2~5毫米,是的兩個無芯板的厚度一致。採用該方案,省去了支撐載體中的絕緣片,避免了額外的材料浪費,提高了經濟效益。

另外,在分離兩無芯板時,無法確認支撐載體是在哪一塊無芯板,因此需要人工目測確認,大大降低了工作效率。為此,還有必要在步驟S400之前增加步驟S300A:提供雷射測距儀,分別測量兩無芯板的厚度,較厚的為具有支撐載體的無芯板,然後把該無芯板進入步驟S400。

具體地,該雷射測距儀包括雷射發射端和雷射接收端組成,雷射發射端和雷射接收端分別設定在無芯板的兩端,並從預設的高度從雷射發射端發射雷射,雷射接收端接收雷射。當雷射接收端未收到雷射信號時,此時為無芯板的厚度。相似的,另外一無芯板才採用相同的方法對其厚度檢測。最後通過比較,即可確認哪一無芯板是較厚的無芯板,是有支撐載體的無芯板。

在一個實施例中,步驟S200具體包括:

S200A:在支撐載體兩面的外層銅箔上進行圖形轉移,其中一面的圖形為另一面調轉180度後的圖形。

S200C:支撐載體兩外側添加內半固化片與內層銅箔,並在兩側的內層銅箔上進行圖形轉移,支撐載體一側的圖形為另一側調轉180度後的圖形,並進行壓合。

S200D:重複步驟S200B,直到達到設定的層數。

無芯板用以承載半導體元氣件,因此無芯板上需有相應的電路走線。無芯板的電路層為每一層的內層銅箔與外層銅箔,各層銅箔之間通過鑽孔工藝來實現導通。而由於上下的無芯板結構為倒裝關係,從支撐載體上剝離下來的兩塊無芯板結構上的電路布局為鏡像關係,無論如何翻轉兩塊無芯板的電路布局均不相同,需分兩套流程來製作,生產效率較慢。而通過預先將製作電路參照的圖像翻轉,後續僅需翻轉其中一塊無芯板,兩塊無芯板得到的圖形即相同,可同時進行後續處理工藝。

進一步地,步驟S200A後還包括:S200B,在板上開設定位孔。相應地,步驟S200C具體為:支撐載體兩外側添加內半固化片與內層銅箔,並在兩側的內層銅箔上進行圖形轉移,支撐載體一側的圖形為另一側旋轉180度後的圖形,圖形以定位孔為對位基準進行轉移,並進行壓合。

開設定位孔可有助於圖形轉移時的圖形對準,且可在分離無芯板後起到標識作用,便於通過定位孔的分布辨別板的圖形方向。在開始定位孔之前需要對內層銅箔進行銑邊,銑邊的尺寸小於2~6毫米,同時,外層銅箔尺寸比內層銅箔的尺寸大5~15毫米。定位孔為不對稱分布。此外,定位孔還可以是例如特定的定位標記等定位基準,主要起參照作用,而不局限於定位孔的形式。

榮譽表彰

2020年11月,《無芯板製造方法》獲得第六屆廣東專利獎銀獎。