專利背景

濃密機作為礦產企業的設備,具有體積大重量大結構複雜的特點。通常濃密機直徑達到幾十米,重量數百噸。如果所有零部件全部到現場組裝,將耗費大量的人力和財力,整個工期將拖延得很長,無法滿足業主要求。若在廠家預先組裝完畢,則由於體積巨大,無法運輸,且由於濃密機大多為鋼結構,在吊裝運輸中,容易產生變形。

發明內容

專利目的

《濃密機分塊吊裝和運輸方法》旨在解決專利背景中問題,提供一種濃密機分塊吊裝和運輸方法。該發明將濃密機分成若干模組,運輸到現場進行

組裝,能減少現場安裝的工期。

技術方案

《濃密機分塊吊裝和運輸方法》是這樣實現的:一種濃密機分塊吊裝和運輸方法包括:

步驟一,將濃密機池體分為4-6個模組,每塊包括若干3-4個扇形底板;

步驟二,對分塊後的各濃密機池體模組進行加固;

步驟三,需採用300T汽車吊車配合200T履帶進行雙車抬吊,確保吊裝梁在模組重心上;

步驟四,在軸線車上放置分載梁,將各模組吊裝到軸線車上,使分載梁均勻的置於重心兩邊;

步驟五,將軸線車兩兩之間進行剛性連線後運輸到工地或通過駁轉到大型運輸船舶運輸到業主指定點。

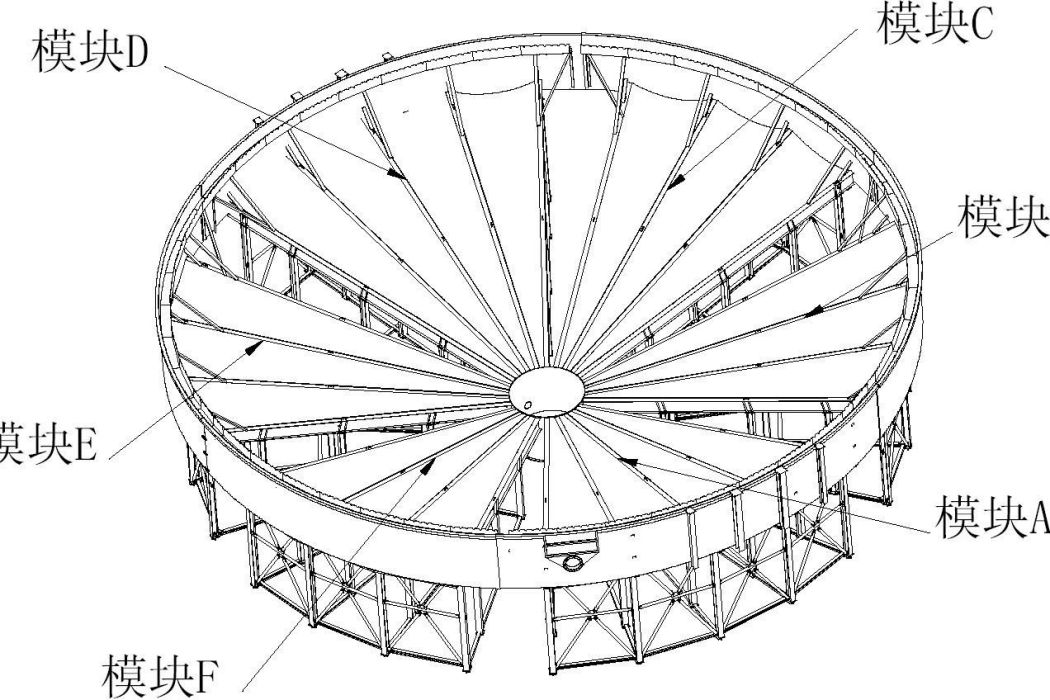

所述的濃密機分塊吊裝和運輸方法,所述步驟一中,所述濃密機池體由20個扇形底板構成並將濃密機池體池體沿著圓周按序分為A、B、C、D、E、F六個模組,其中模組A和模組D包括四個扇形板,其餘的模組包括3個扇形板。

所述的濃密機分塊吊裝和運輸方法,所述步驟二包括:在各模組的池體的扇形板和圍板之間設定斜撐,在模組的池體下部支撐腿之間設定徑向和內外圈圓周向的加強連桿。在模組橫樑之間設有3圈加固型鋼。加固形式、加固位置及加固材料的選擇均是通過有限元分析軟體進行模組分析後最佳化的結果。

所述的濃密機分塊吊裝和運輸方法,所述步驟三中,所述吊裝梁包括一個橫樑,橫樑兩側分布有兩組掛鈎,每個掛鈎分別連線有連個長短不一的吊繩,各釣鉤的吊繩長度也不相同,從而保證起吊時,所述被起吊的模組保持垂直狀態。

所述的濃密機分塊吊裝和運輸方法,所述步驟二還包括所述各模組的支撐腿底部設有高度調節墊塊,所述的墊塊包括通過螺栓固定在支撐腿底部的H型鋼。

述的濃密機分塊吊裝和運輸方法,所述支撐腿底部帶有十字形的抗剪槽,所述H型鋼的翼板帶有與抗剪槽匹配的缺口。

改善效果

模組化施工技術在中國國內處於起步階段,處於模組化施工中間環節的模組吊裝、運輸對模組化施工的可行性、施工質量起著至關重要的作用,《濃密機分塊吊裝和運輸方法》的積極效果有以下幾點:

1.鋼結構吊裝易變形,通過軟體分析,找出薄弱點重點加固,有效的控制吊裝變形,滿足模組安裝的要求。

2.濃密機池體模組為不規則圖形,吊耳分布在錐體上,採用多股吊裝,要實現多股均勻受力,需從理論上計算出各股繩索長度,再進行較高精度的製作,確保吊具的實際長度跟理論值儘量相似。實際吊裝時模組平穩、各吊繩受力良好,說明此方法是可行的。

3.濃密機池體模組的運輸採用軸線車,能有效的保證運輸過程中模組的穩定性,預防運輸變形。

4.在濃密機池體模組運輸支撐面的選擇上,採用三維建模技術,找出模組重心,將支撐面對稱分布在重心兩側,這樣可確保運輸的穩定性。

附圖說明

圖1為《濃密機分塊吊裝和運輸方法》的模組分塊示意圖;

圖2為所述的模組加固示意圖;

圖3為所述起吊用的吊梁示意圖;

圖4為模組起吊狀態示意圖;

圖5為所述支撐立柱底下的墊塊示意圖;

圖6為所述帶抗剪下槽的支撐立柱下部墊塊示意圖。

技術領域

《濃密機分塊吊裝和運輸方法》涉及超大型設備的吊裝和運輸方法,尤其涉及濃密機的吊裝和運輸方法。

權利要求

1.一種濃密機分塊吊裝和運輸方法,其特徵在於,它包括:

步驟一,將濃密機池體分為4-6個模組,每塊包括若干3-4個扇形底板;

步驟二,對分塊後的各濃密機池體模組進行加固;

步驟三,濃密機模組特定位置上焊有起吊吊耳,設計有專門的起吊吊具,採用300T汽車吊車配合200T履帶進行雙車抬吊,確保吊裝梁在模組重心上;

步驟四,在軸線車上放置分載梁,將各模組吊裝到軸線車上,使分載梁均勻的置於重心兩邊;

步驟五,將軸線車兩兩之間進行剛性連線後運輸到工地或通過駁轉到大型運輸船舶運輸到業主指定點。

2.根據權利要求1所述的濃密機分塊吊裝和運輸方法,其特徵在於,所述步驟一中,所述濃密機池體由20個扇形底板構成並將濃密機池體池體沿著圓周按序分為A、B、C、D、E、F六個模組,其中模組A和模組D包括四個扇形板,其餘的模組包括3個扇形板。

3.根據權利要求1所述的濃密機分塊吊裝和運輸方法,其特徵在於,所述步驟二包括:在各模組的池體的扇形板和圍板之間設定斜撐;在模組的池體下部支撐腿之間設定徑向和內外圈圓周向的加強型鋼;在模組橫樑之間設有3圈加固型鋼;加固形式、加固位置及加固材料的選擇均是通過有限元分析軟體進行模組分析後最佳化的結果。

4.根據權利要求1所述的濃密機分塊吊裝和運輸方法,其特徵在於,所述步驟二還包括所述各模組的支撐腿底部設有高度調節墊塊,所述的墊塊包括通過螺栓固定在支撐腿底部的H型鋼。

5.根據權利要求1所述的濃密機分塊吊裝和運輸方法,其特徵在於,所述步驟三中,所述吊裝梁包括一個吊梁,吊梁兩側分布有兩組掛鈎,每個掛鈎分別連線有吊繩,各吊繩長度也不相同,從而保證起吊時,所述被起吊的模組保持垂直狀態。

6.根據權利要求5所述的濃密機分塊吊裝和運輸方法,其特徵在於,所述支撐腿底部帶有十字形的抗剪槽,所述H型鋼的翼板帶有與抗剪槽匹配的缺口。

實施方式

如圖1至圖6所示,一種濃密機分塊吊裝和運輸方法,它包括:

步驟一,將濃密機池體分為4-6個模組,每塊包括若干3-4個扇形底板;

步驟二,對分塊後的各濃密機池體模組進行加固;

步驟三,設計有專門的吊具,需採用300T汽車吊車配合200T履帶進行雙車抬吊,確保吊裝梁在模組重心上;

步驟四,在軸線車上放置分載梁,將各模組吊裝到軸線車上,使分載梁均勻的置於重心兩邊;

步驟五,將軸線車兩兩之間進行剛性連線後運輸到工地或通過駁轉到大型運輸船舶運輸到業主指定點。

該實施例是西澳SINO鐵礦項目,選礦區有4台直徑45米精礦濃密機,濃密機池體作為大型鋼構件,存在大量的大件組對、焊接、安裝工作,如果所有工作均在澳洲進行,受澳洲法律、法規的影響,那將需要大量的人力、物力、財力,工期也遙不可及。由此決定對濃密機施工進行最佳化,採取“濃密機池體中國國內分塊施工技術”。

45米鋼池體濃密機作為超大型結構件,不適合於進行整體安裝、整體運輸,進行分塊安裝、分塊運輸也存在防變形的難題。《濃密機分塊吊裝和運輸方法》是為確保濃密機池體模組式運輸、模組式安裝而創新出的分塊技術和加固技術。

濃密機池體的分塊

濃密機澳洲現場場地的限制,只能採取吊裝的方式就位,使用450噸吊車,吊裝半徑15米,模組允許的重量約為100噸,因此濃密機池體模組不能做的太大。

濃密機池體有26塊弧板、26根橫樑,因此可構想濃密機池體可劃分的最小模組是26個,通過對濃密機池體進行建模,可知單個最小模組的質量約20噸,考慮加固材料,單個最小模組的質量約22噸。

由此可知能滿足澳洲現場安裝的最大模組可由4個最小模組組合而成(4塊弧板、5根橫樑);濃密機池體能劃分的最小模組數為6個(26/5=5.2,取6);為使模組集成性高、模組通用性強、濃密機池體的模組種類不能多,體積形狀要儘量相似,因此假設另一種模組由3個最小模組組成(3塊弧板、4根橫樑)。

設由4個最小模組組成的模組類型1有X個,由3個最小模組組成的模組類型2有Y個。由此可建立兩個函式:4*X+3*Y=26-X-Y;X+Y=6,計算得X=2,Y=4,滿足濃密機池體的劃分。

濃密機池體上有一個溢流水箱及用於橋架安裝的立柱,考慮到橋架安裝立柱與溢流水箱的位置關係,這兩樣需置於一個模組內,滿足要求的模組只有4弧板的模組類型I。由此將二個模組類型I對稱布置,四個模組類型II分布於兩模組類型I之間。

將濃密機池體部分分為六大模組:模組A、模組B、模組C、模組D、模組E、模組F(見圖1參見圖2)。模組間的弧板及連線斜拉在中國國內進行預安裝,運輸前進行拆除、打包,運至澳洲現場安裝。模組化所用散件,在結構製造廠下料加工,製作成單體構件,運到常熟港組裝工地拼裝成一定的模組,實現濃密機的模組化。

模組類型I(模組A、模組D)尺寸:20.82×25.84×12.01米,重量約80噸。

模組類型II(模組B、模組C、模組E、模組F)尺寸:20.7×21.15×12.01米,重量約60噸,

濃密機池體模組加固

濃密機池體作為鋼結構件其本身不適合吊裝,為保證模組運輸式、模組式安裝,需對其進行加固,濃密機池體模組的加固分為:池壁加固、橫樑加固和立柱加固。

池壁的加固1

濃密機池體採用模組化運輸,因此池壁被分成六部分,單部分的池壁穩定性較差,特別是兩端伸出的池壁鋼板,在海上運輸時極其易發生變形,影響到設備運送至澳洲現場時的模組拼裝。因此在濃密機模組化運輸中,必需對池壁進行加固,池壁加固見圖2,採取焊接形式加固。

橫樑的加固2

濃密機模組採取吊裝就位,吊耳設定在橫樑上,濃密機設計圖紙中,橫樑是相互獨立的,為了保證模組的穩定性,防止吊裝及運輸中出現變形,需將各橫樑固定在一起。橫樑間的加固見圖2,加固採用焊接形式。(此部分加固材料因不影響設備可以不拆除)。

立柱的加固3

濃密機池體模組採用軸線車運輸,在模組運輸時,只有第二圈和最外圈的立柱置於軸線車上,為確保濃密機模組的運輸可行性及防止由於運輸中的變形扭曲導致立柱下螺孔與澳洲現場的地腳螺栓無法匹配,需對立柱進行連線、加固,見圖2,加固採用焊接形式。

濃密機池體模組吊裝設計

濃密機池體模組採用雙軸線車運輸,模組運輸前,需先使用吊車將各模組吊至運輸車輛上;在澳洲現場安裝時,同樣需要吊車對濃密機模組進行卸車和模組就位。對於結構件來講,吊裝時易發生變形,吊裝的難度比較大。因此對濃密機模組的吊裝,做了比較全面的分析,包括:吊車的選擇、吊裝方法的確定,濃密機池體模組吊裝時的強度分析。

吊車

由於濃密機模組體積大(20.82×25.84×12.01米),因此其吊裝半徑較大,吊裝半徑為13米,經計算需採用300T汽車吊車配合200T履帶進行雙車抬吊。

吊裝方法

為儘可能的減少濃密機池體模組在吊裝時的變形,在濃密機模組的每根橫樑上安裝吊耳,設計一根專用的吊裝梁來對濃密機池體模組進行吊裝,見圖3。此吊裝梁兩側各有一排掛鈎,可用於兩種不同規格的濃密機模組,見圖4。吊耳與吊裝梁之間通過特定長度的繩索進行連線,以確保吊裝梁在模組重心上,同時使每個吊耳均受力,這樣的吊裝方法,可使濃密機模組在吊裝時穩定、受力均勻、吊裝變形小。

濃密機模組重心的確定

通過對濃密機模組分析計算,可以確定模組的重心位置,再通過建模,模擬重心位置,可以精確確定模組的重心,這樣便於吊裝時穩定,而且受力均衡,

吊梁的設計

根據吊裝濃密機的構型及重量,經過詳細設計計算,確定採用100噸吊梁4,長度為16.740米,吊樑上設計18個吊鉤41,每個吊鉤10的起重量為10噸,滿足二種模組的吊裝,吊梁見圖3。

濃密機模組的吊裝

根據濃密機模組的不同分別進行吊裝,4個弧板模組採用10根長度不一的鋼絲繩,進行吊裝(參見圖4),3個弧板模組採用8根長度不一的鋼絲繩進行吊裝。

濃密機池體模組吊裝時的強度分析

原設計中,濃密機上各橫樑之間通過池壁、弧板、最外圈腿柱間的斜拉進行連線,為了吊裝及運輸的安全,又對各橫樑、立柱也進行了連線、加固,這樣濃密機模組就形成了一個整體的框架。

對濃密機模組建立一個近似模型,通過軟體對其進行有限元分析,通過最佳化設計和有針對性的加固後,該模型吊裝時強度安全係數達到了6.6;最大位移量為6.1毫米。考慮到濃密模組實際吊裝時還有弧板、池壁以及斜拉對模組進行加強,其實際吊裝安全係數應更大,變形更小,足以滿足吊裝要求。

濃密機池體模組化運輸

在濃密機池體完成模組化組裝後,通過兩並排同步運行軸線車來實現濃密機模組的運輸。為保證模組各支撐腿均落在軸線車上,需在軸線車上放置分載梁,為保證運輸車輛的均勻受力,通過三維建模軟體計算,找出模組重心,將分載梁較均勻的置於重心兩邊。在運輸時將兩軸線車進行剛性連線,軟體控制和機械連線使兩軸線車在同步上有了雙重保證。考慮到濃密機立柱的地面標高不一致(外圈立柱下有抗剪槽),為確保陸運及海運,在立柱下安裝輔助材料51、52,保證濃密機立柱地面標高一致,見圖5、圖6。

榮譽表彰

2016年12月7日,《濃密機分塊吊裝和運輸方法》獲得第十八屆中國專利優秀獎。