簡介

澆注發泡是常用的成型方法。一半以上的硬質聚氨酯泡沫塑膠是用此方法成型的。澆注發泡操作過程是:按配方比例,將各種化學原料均勻混合後,注入模具或製件的空腔(例如

熱水器內外殼體之間),在發生化學反應的同時進行發泡,製得硬質聚氨酯泡沫塑膠。生產方法分為手工發泡與機械發泡。

澆注發泡成型過程

塊狀硬泡手工澆注發泡的過程大致是這樣的:將多元醇,發泡劑、催化劑等原料精確計量後置於一容器中預混合均勻,最後加入多異氰酸酯,立即充分混合。反應物料在達到乳白時間前注入模具,經化學反應並發泡後得到硬質泡沫塑膠。在實驗室,少量的低活性混合物可以用簡單的攪拌器手工混合。但當物料多於500g時,最好用機械攪拌器混合。

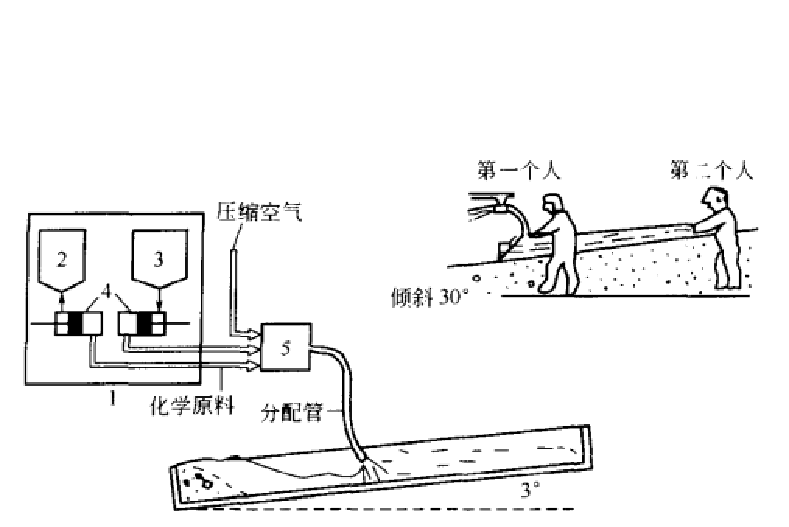

在手工澆注生產塊狀泡沫中,一般也需使用

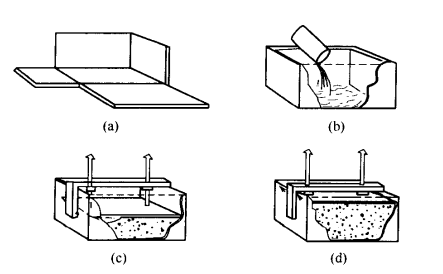

攪拌器混合。攪拌器有螺旋槳式和渦輪式的。物料必須攪拌均勻才能注入模具,模具頂上常裝有浮動蓋板。浮動蓋板的重量要合適,剛好能限制泡沫向上頂起就足夠了。該工藝投資少,靈活性大,特別適用在配方經常改動或原料黏度比較大或原料體系需要加入填料的情況下的批量生產操作,原料中允許加入一定量的固體料或糊狀物。這種簡單工藝每小時每個模具可生產大約兩塊泡沫。而每塊泡沫必須在泡沫上升終了以後至少留在模具中10~15min,以防止泡沫的強度不足而變形。通常還要保證3%一5%過填充量。這樣,泡沫上升受到浮動蓋板的限制,與自由發泡泡沫相比,泡孔結構更為均勻,各向異性程度減小。但這種工藝的缺點是原料損耗大,留在混合容器內的原料無法回收;勞動生產率低,勞動力費用高;手工操作化學原料,有一定潛在不安全因素。下圖表示其生產過程。

生產過程

生產過程要克服上述缺點,得用發泡機混合與澆注物料。高、低壓發泡機均可。發泡機代替手工操作,把原料按比例混合併注入模具或空腔,成為機械澆注發泡。反應物料要充分混合,同樣在達到乳白時間前澆入模具中。經過大約10min(根據反應裝置而定)固化後打開模具,取出泡沫塊。通常,塊狀泡沫最少要

熟化一周后再進行切割。機械發泡,反應物料乳白時間遠比手工發泡短。因此,生產大塊泡沫塑膠,若採用高反應性原料體系,應選用大輸出量發泡機。例如,若要生產密度為30kg/m

3硬質泡沫塑膠,模具尺寸為2mX1m×1m,需約66kg泡沫原料,若這些原料要在20s內注入模具,發泡機澆注量必須達到200kg/min。由此可見,要求的輸出量是很可觀的。

澆注發泡成型原料

聚醚和聚酯都能作為澆注發泡成型的原料,但套用較廣的是聚醚多元醇。如甘油聚醚、三羥甲基丙烷聚醚、季戊四醇聚醚、木糖醇聚醚。山梨醇聚醚、甘露醇聚醚和蔗糖聚醚都能用於澆注發泡。多異氰酸酯原料一般使用粗MDI(即PAPl)。

由苯酐等原料或聚酯工業下腳料製得的聚酯多元醇,現已成為重要的聚氨酯硬泡原料。

多元醇與多異氰酸酯的配比是很重要的。按完全反應計,應控制異氰酸酯基與羥基摩爾比為1.00,考慮原料中水分所消耗少量異氰酸酯等因素,多異氰酸酯一般過量5%左右,即異氰酸酯指數是1.05左右。

配方中,如果多元醇偏多,所得泡沫塑膠製品較軟,高溫下尺寸穩定性差;異氰酸酯指數過高,泡沫塑膠硬而脆。澆注發泡成型的催化劑是以叔胺類化合物為主體,也可適當加一些有機錫類化合物。延遲性胺類催化劑對澆注成型硬泡工藝甚為重要。這類催化劑可提高原料體系的流動性,但不影響其固化性。

澆注發泡成型時,以前多選用一氟三氯甲烷(CFC-11)為

發泡劑,所製得的製品熱導率小。現在,國內聚氨酯硬泡行業大多選用HCFC-141b、環戊烷等發泡劑取代CFC-11。

工藝因素

1、溫度

澆注發泡成型過程中,原料溫度與環境溫度的高低及恆定與否,直接影響泡沫塑膠製品的質量。環境溫度以20~30℃為宜。原料溫度可控制在20~30℃或稍高一些。

溫度較低時,化學反應進行緩慢,泡沫塑膠固化時間長;溫度高,則化學反應進行得快,泡沫塑膠固化時間短。溫度過高或過低,都不易得到高質量的製品。對於船舶、車輛等大型製品現場澆注成型,難以控制環境溫度時,應適當控制原料溫度,並調節催化劑用量。

2、模具溫度

羥基與異氰酸酯基反應是一個放熱過程,放出的熱量使發泡劑汽化而形成泡沫。模具溫度的高低直接影響反應熱移走的速度。模具溫度低,發泡倍數小,製品密度大表皮厚;模具溫度高則相反。為製得高質量的製品,一般情況下,模具溫度控制在40~50℃範圍內某一溫度,並儘量予以恆定。

3、熟化溫度和時間

化是指泡沫塑膠固化後,在一定溫度下放置的過程, 目的是讓化學反應進行完全,得到良好的製品。在注入模具內發泡時,應在脫模前把製品與模具一起放在溫度較高的環境中熟化。熟化溫度越高,所需時間越短。熟化不充分,泡沫塑膠強度達不到應有水平。原料品種與製件形狀尺寸不同,所需的熟化時間與溫度也不同。固化性能好的原料,幾分鐘即可脫模。

4、物料的混合

澆注發泡時,反應液在發泡機混合室內停留的時間是很短的,一般僅數秒。所以,混合效率是一個很重要的因素。根據反應液的性質(特別是黏度),選用合適的高效混合裝置,以達到充分混合的目的。手工澆注發泡,攪拌器應有足夠的功率與轉速。反應液混合得均勻,泡沫塑膠製品泡孔細而均勻;混合不好,泡孔粗而不均勻,甚至會在局部範圍內出現化學配比失調的現象,大大影響製品質量。

生產過程

生產過程