基本介紹

- 中文名:漏鋼預報系統

- 外文名:Breakout Prediction System

- 組成:現場操作箱、控制櫃、工控機等

- 所屬學科:冶金

- 工作原理:熱電偶測溫法

- 套用:鋼鐵行業、冶金行業

簡介,重要意義,系統組成,工作原理,影響漏鋼預報系統準確率的因素,漏鋼預報系統誤報的原因,漏鋼預報系統漏報的原因,改進措施,

簡介

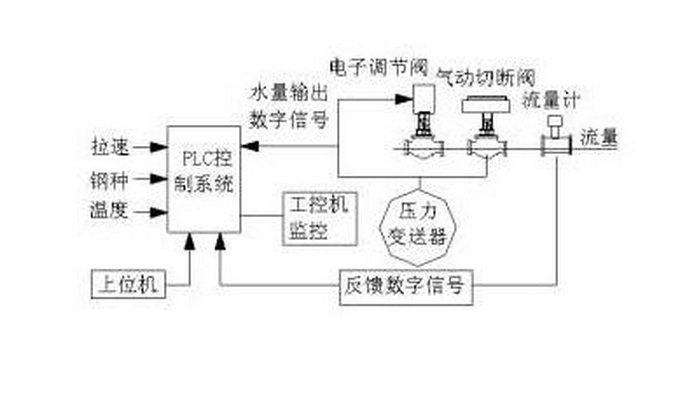

漏鋼預報系統,是一種可以通過分析分布在結晶器壁上的熱電偶採集到的溫度變化,得知坯殼破裂處及其擴展,從而檢測出漏鋼趨勢並進行報警的設備。漏鋼預報系統主要由兩部分組成:檢測系統與控制系統。檢測系統包括熱電偶矩陣、熱電偶模組、匯流排通信網路、PLC等,主要負責採集實時數據(溫度、拉速、液位等);控制系統包括數據分析處理單元、操作箱、PLC等,主要負責對數據進行分析,輸出分析結果,並通過控制拉速達到消除漏鋼隱患的目的。套用領域:漏鋼預報系統主要套用在鋼鐵行業、冶金行業等。

重要意義

連鑄生產過程中的漏鋼是最具危害性的生產事故,對作業穩定性、產品質量、人身安全及設備壽命都有不良影響,1次典型漏鋼事故所造成的損失可能接近20萬美元。因此,連鑄企業和科技工作者投入了大量時間、資金,研製開發結晶器漏鋼預報系統。連鑄漏鋼可分為黏結漏鋼、夾渣漏鋼、裂紋漏鋼等,而黏結性漏鋼又是連鑄漏鋼的主要成因,亦是降低其漏鋼率的關鍵性因素。目前採用的熱電偶測溫法,即在結晶器上安裝熱電偶,檢測溫度變化,判斷並預報漏鋼可能,及時反饋自動控制系統,自動或提示操作人員採取避險措施,已被逐步證明是較為科學適用的方法。然而,根據現場調查發現現有的漏鋼預報系統在使用中存在誤報,漏鋼時報警、漏鋼後報警,甚至不報警等現象,給用戶帶來巨大的經濟損失。

系統組成

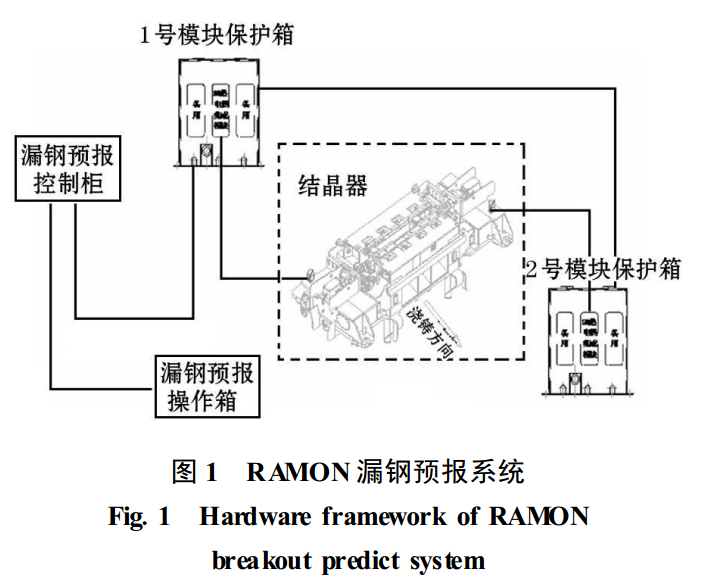

漏鋼預報系統主要由以下幾部分組成:現場操作箱、控制櫃、工控機、熱電偶模組、連線器、熱電偶、熱電偶保護套管、離線檢測裝置等部分組成,系統布置如圖1所示。

工作原理

圖2是發生黏結漏鋼時,漏鋼預報系統中典型溫度變化曲線。曲線記錄表明,系統使用了2排熱電偶作監控。開始時溫度正常,鋼水的平均溫度(坯殼凝固)從結晶器上口到澆鑄方向遞減。因此平均溫度會根據測量點的不同而呈水平平行線。而黏結時,鑄坯直接和銅板接觸,保護渣在銅板和坯殼之間失去絕熱作用,導致銅板溫度略上升。隨著黏結的發生,結晶器上口坯殼停止移動並增厚,結晶器中相應區域在出現一個高溫峰值後就會再次冷卻下來。隨著黏結面的擴大,黏結點附近相同行的電熱偶也會經過短暫的延時,出現類似溫度變化。隨著黏結面的擴大,撕裂部位的下移,安裝在第二排熱電偶會出現溫度上升。這樣上下兩條溫度曲線會形成交叉點,交叉點的產生預示著有黏結的產生,出現漏鋼危險。

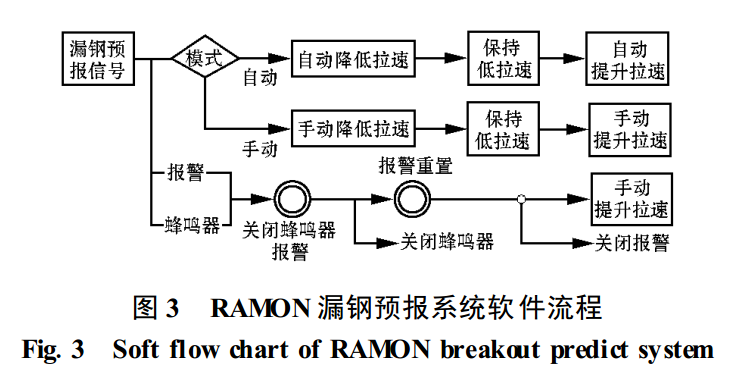

預報系統可分為手動操作或自動控制。當選擇人工控制時,操作人員根據系統畫面及報警,手動控制相應系統;在自動狀態下,當出現非正常狀態時,系統自動降低相應流的拉速並發出警報,相應流自動減速,以便使裂口愈口。提供的癒合時間是根據不同鋼種預先設定的。自發生報警恢復至正常狀態,不需人工操作,如圖3所示。

影響漏鋼預報系統準確率的因素

在連鑄生產過程中,結晶器內實際沒有黏結,但是由於某些原因導致熱電偶溫度曲線波動過大而產生漏鋼預報即誤報;但結晶器內實際發生了黏結,而由於熱電偶沒有檢測到等原因漏鋼預報系統沒有預報而發生漏鋼事故,就是漏報。經過現場試驗分析以及相關文獻資料的總結,誤報、漏報發生的原因主要有以下幾種。

漏鋼預報系統誤報的原因

1)熱電偶線下檢測質量不合格,熱電偶存在質量問題。在使用過程中熱電偶性能不穩定或失去熱電特性,溫度曲線波動過大,造成誤報。

2)熱電偶裝配方式不夠合理或者密封不好,裝配熱電偶的螺栓里進水及油污將使測量溫度與實際溫度偏差大,溫度曲線呈波動狀,造成誤報。

3)漏鋼預報系統使用一段時間後,熱電偶與結晶器安裝槽不能緊密接觸,導致熱電偶偶頭偏離結晶器銅板或與異物相接觸,造成誤報。

4)電氣設計不合理、插接件防水性差、電磁干擾嚴重,在熱電偶信號傳輸過程中發生失真現象,使溫度曲線波動,將產生誤報。

5)在漏鋼預報系統中,相應鋼種組報警參數值設定較小或較大,也會產生誤報。

漏鋼預報系統漏報的原因

1)由於熱電偶本身質量問題或熱電偶故障等原因,誤報頻繁,被迫關閉。若關閉處坯殼發生黏結,將產生漏報。

2)熱電偶信號傳輸及處理過程中發生數據失真,產生漏報。

3)結晶器液面設定過低,黏結點超出第2排熱電偶敏感反應區,產生漏報。

4)結晶器保護渣熔點高,在第2排熱電偶以下產生黏結,造成漏報。

5)參數及算法不合理,也將產生漏報。

改進措施

1)設計熱電偶離線檢測裝置,高度仿真模擬結晶器內的溫度變化,精確檢測熱電偶的測溫精度和回響速率,確保每個熱電偶的質量。離線檢測裝置由檢測箱、加熱板、溫度控制器、計算機、標準溫度感測器、傳輸電纜、接線箱、電氣箱等8部分組成。利用熱電偶離線檢測系統可以線上下批量檢測熱電偶,並對所有待檢熱電偶建立資料庫,統一管理,以便在同一個結晶器上安裝性能相近的熱電偶,保證系統判斷的準確性。

2)熱電偶經過特殊設計,能夠保證熱電偶偶頭始終接觸到銅板,無論是線下,線上或是人為干預都不會脫離銅板,從而避免了採集到的溫度數據不準確出現的漏報和誤報情況。

3)設計雙層熱電偶套管,有效防止熱電偶內進水和電磁干擾。熱電偶內套管與外套管相結合,達到雙重保護目的,即使在外套管與結晶器密封處進入少量的水和水蒸汽,此時壓力已經大大減小,很難再穿透內層套管,保證了熱電偶偶頭位置的乾燥、潔淨,並能有效防止其他信號的干擾,從根本上保證了測溫的準確性。

4)根據連鑄機澆鑄斷面、拉速及鋼種化學成分,把相同工藝路線及相近化學成分的鋼種歸為同一鋼種組,設定合理的報警參數值,以保證實現既能減少誤報率,又能避免漏報的目的。

5)神經網路算法和邏輯參數判斷法的綜合運用。完善的神經網路系統必然能顯著增加漏鋼預報的準確率,但是神經元網路在漏鋼預報中存在它的局限性。完善的神經網路必須大量的訓練樣本,樣本不全面將導致網路功能不全。因此採用邏輯參數判斷法結合神經網路算法可以使設備快速投入生產,當完成樣本採集後採用神經網路算法,保證漏鋼報警準確率。