形成原因

堆石壩壩體填築是面板壩的主要分項工程,由於堆石壩體是構成面板壩的主體,控制壩體沉降變形量是業界十分關注的重要問題。因此必須充分研究壩體填築分期規劃、施工工藝,以及設備配置和施工組織,以實現壩體填築施工的高質量與高效率。

水布埡混凝土面板堆石壩以壩高233米為2005年前世界最高面板堆石壩,壩體填築施工工藝、質量控制、安全管理等一系列工程實踐均為面板壩施工界首次進行200米以上的面板壩施工,即推行擠壓邊牆在高壩中的套用,首次利用GPS系統進行壩體填築質量控制,高質高效安全地進行堆石壩體填築施工是工程實踐中相當重大的技術課題(突破)。葛洲壩股份有限公司圍繞水布埡面板堆石壩工程進行了一系列的施工創新,首次在工程建設以前進行工程施工可行性方案論證,編制《水布埡混凝土面板堆石壩施工工法》規範施工中的各項施工行為、組織管理與機具配套,取得了效果。工程經過5次國家質量監督巡視組的檢查,獲得巡視組專家的首肯。同時,在工程填築施工中總結的經驗形成的混凝土面板堆石壩填築施工工法,具有廣泛的代表性,工程實用性和可操作性較強,故有社會效益和經濟效益。

工法特點

《混凝土面板堆石壩壩體填築工法》的工法特點是:

1、上游墊層料坡面利用擠壓邊牆施工技術,利用深孔梯段微差擠壓爆破獲取過渡料等一系列技術的施工,使該工法具有技術領先、操作性強的特點。

2、利用大噸位智慧型型振動碾,大型挖掘、運輸機械,及配套填築施工設備,保障工程施工的質量和高強度施工要求。

3、首次利用GPS系統進行壩體填築質量控制與檢查,大幅穩定提高工程施工質量。

操作原理

適用範圍

《混凝土面板堆石壩壩體填築工法》適用於200米以上的高面板堆石壩堆石體填築施工。

工藝原理

《混凝土面板堆石壩壩體填築工法》的工藝原理敘述如下:

壩體填筑前,做好填築單元規劃,根據填築區的劃分,採用大型碾壓設備及相應配套的中小型碾壓設備,按照確定的碾壓參數逐層施工,對特殊部位進行專項處理,同時在碾壓施工中,採用試驗檢測、定位系統監控及現場過程定點監控等進行質量多參數控制。

施工工藝

《混凝土面板堆石壩壩體填築工法》的一個填築單元的施工程式見下圖。

大壩填築施工程式圖

《混凝土面板堆石壩壩體填築工法》的操作要點如下:

一、填築單元劃分

在填築作業時,應按壩體分區、壩面大小設備型號數量等條件劃分作業單元,單元面積約為6000~10000平方米,工作面之間設標識牌或劃線做標誌,填築工作面內依次完成填築的各道工序,進行流水作業,避免相互干擾。

二、裝料

裝料前,現場管理人員應根據開採石料的分類向作業人員進行技術交底,裝料司機應熟悉壩體各區料的規格和質量要求。

三、壩料運輸及卸料

1.運輸及標識

(1)堆石料以32噸自卸汽車運輸為主,20噸自卸汽車運輸為輔;過渡料、墊層料和小區料等主要採用15~20噸自卸汽車運輸。

(2)壩料運輸車輛設定料區標識牌,以區分各類上壩料壩面上用

白灰劃出料區分界線,豎立料區標示牌,指示壩料運輸車輛卸料地點。

2.壩料卸料

(1)單元作業面上設專職人員指揮卸料,卸料指揮員未發出卸料信號,運輸司機不得隨意卸料。

(2)堆石區應採用進占法卸料,並用大功率

推土機及時平整。

(3)墊層區和過渡區宜採用後退法卸料。卸料時,根據鋪層厚度、汽車廂容大小,應使卸料料堆之間保持適當距離,以利推土機平料。過渡區亦可採用進占法卸料。

3.泥團及不合格料的處理

(1)壩料裝車時,注意分選,泥團和廢料不得裝車。

(2)各料場出路口設定壩料檢查站,配備專職人員檢查並將泥團和廢料揀出。

(3)在壩外加水站附近設水槽,專門負責運輸車輛清洗,以免將污物帶入壩內污染壩料。

(4)在壩體作業面設定專職隊伍,在攤鋪過程中及時將泥團和廢料揀出,用斗車或編織袋集中堆放,然後用裝載機或反鏟裝車運出。

四、鋪料

1.各種填料最大粒徑及攤鋪層厚控制

各種填料最大粒徑及攤鋪層厚控制要求根據生產性碾壓試驗而定。

2.鋪料順序及方法

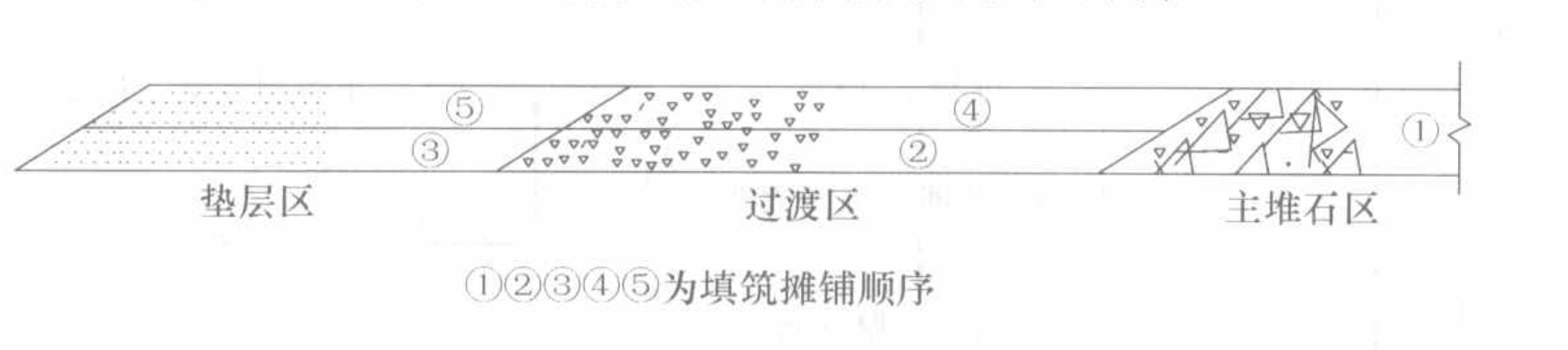

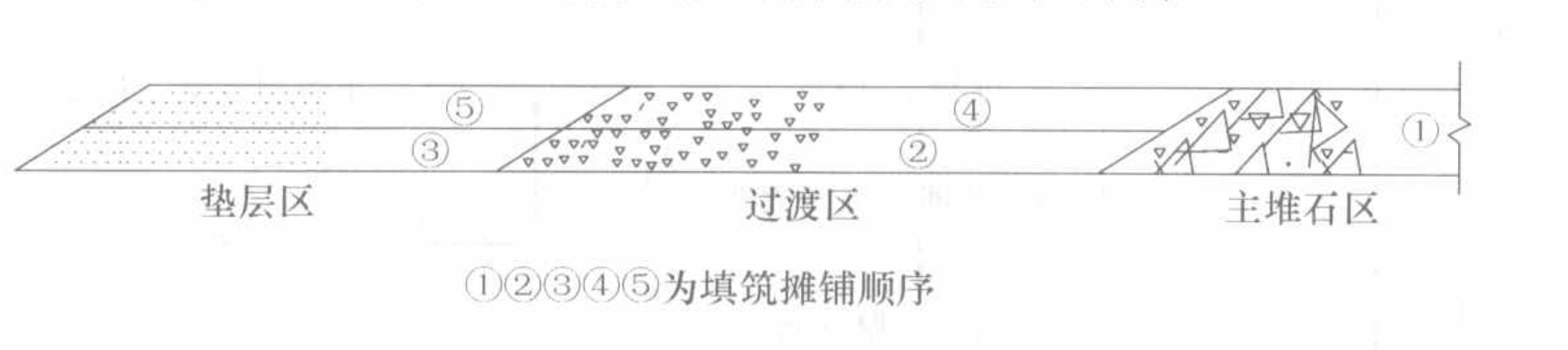

(1)壩前區填築攤鋪順序如下圖。每上升一層主堆石料後,立即上升兩層過渡料和墊層料。主堆石料鋪好後,清除上游界面的超徑石然後鋪過渡料;亦清除過渡料上游界面的超徑石,最後鋪設墊層料。壩後區原則上先鋪主堆石料後鋪次堆石料或下游堆石料。

壩前區填築順序圖

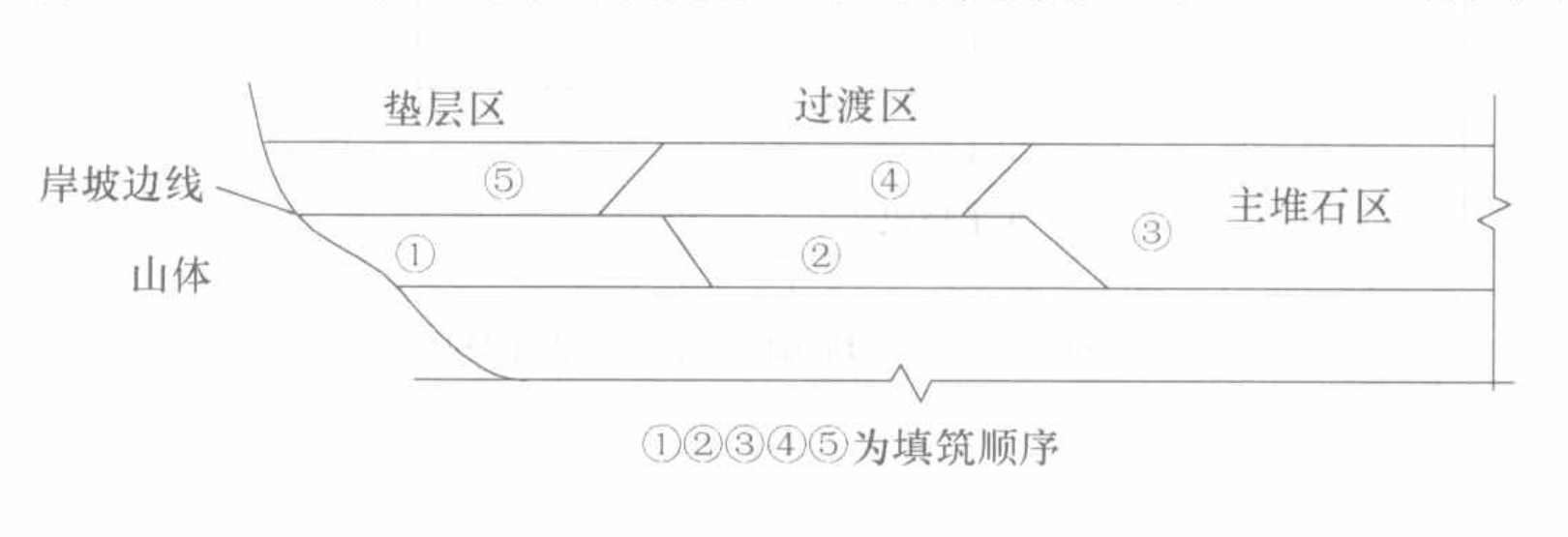

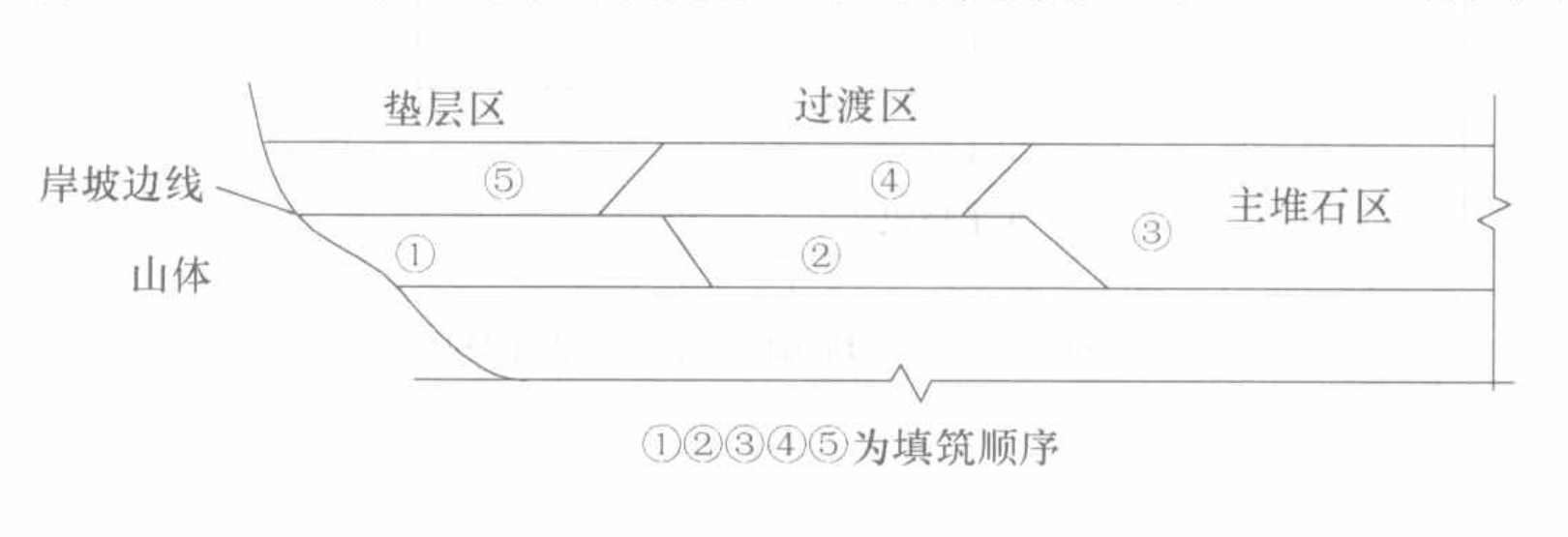

(2)上游1/3H範圍內,兩岸岸坡向壩內先各鋪設2米寬的墊層料和過渡料,然後再鋪主堆石料。墊層料和過渡料與壩前區的墊層料、過渡料相連,填築次序如下圖所示。

1/3H範圍內岸坡各料區填築順序圖

3.鋪料厚度及層厚控制

(1)鋪料層厚的控制是保證碾壓質量的關鍵之一,誤差應不超過10%的設計層厚。

(2)鋪料前,根據各料區厚度,在回填區周邊測量高程,用油漆或白灰標註回填層的等高線。鋪料時,前進方向用移動高度標誌桿來控制推土機平料厚度(每個填築單元設可移動標誌2~3個)。

(3)推土機平料時,刀片應從料堆一側最底處開始逐步向另一側前方推料,並保持平整。每卸一車料後應及時攤鋪,不應讓卸料多排堆積,出現超厚現象。

(4)壩料與兩岸山坡接合面,推土機應沿山坡線平整。

(5)鋪料過程中,隨時進行鋪料厚度檢測。對鋪料超厚部位應及時處理。

4.超徑石處理

應在料場中嚴格控制裝運超徑石,已上壩面的超徑石應分別按以下方法處理:

(1)ⅢA料中的超徑石,由

裝載機或反鏟清理到ⅢB區填築面上,用作ⅢB區填料。

(2)ⅢB料中出現超徑石,一是將超徑石挖運到ⅢD區填築,或用作塊石護坡。二是採用液壓衝擊錘或夯錘將其破碎。

(3)ⅢD料中出現的超徑石,用作護坡或採用液壓衝擊錘或夯錘破碎。

五、壩料灑水

安排專人負責壩料灑水,採取壩外加水和壩面補充灑水的方法,保證灑水的充足性和均勻性。當採用壩面加水法時,宜用水槍邊鋪料邊灑水的施工工藝。

1.壩外加水

運輸壩料的車輛在上壩前,通過上壩道路口設定的加水站給壩料加水,然後再運輸到填築工作面上。加水管道安裝流量計,由人工控制按不同運輸車型、不同壩料種類計量加水。

2.壩面灑水

採用大噸位的灑水車進行壩面補充灑水。壩面灑水應在碾壓前進行。

3.加水量控制

(1)按照碾壓試驗確定的加水量,在加水站加一部分水量,在壩面上補充剩餘的需水量。在加水站,ⅢA料加水3%~5%,ⅢB、ⅢD料加水5%~8%,在填築作業面補充加水5%。遇雨天時,可按雨量大小由試驗測定後,在壩面調整灑水量。

(2)墊層料(含小區料)先作含水量試驗,當含水量大於最佳含水量時,在料場脫水;當含水量小於最佳含水量時,在壩面鋪料區進行灑水。堆存料場的ⅢC料,一般在填築作業面上加水;建築物部位開採的ⅢC料,在加水站加水3%~5%,在填築作業面補充加水5%。

(3)負溫下填築不灑水,並減少填築層厚和增加碾壓遍數。具體碾壓參數由試驗確定。

(4)同一填築單元灑水與碾壓時間相隔較長時,應重新灑水。

六、壩料碾壓

1.根據大壩填築料的壓實標準及現場生產性碾壓試驗確定施工壓實參數。

2.碾壓路線應平行於壩軸線,前進和後退全振行駛,行駛速度不大於2千米/小時。

3.一般應採用錯位法碾壓,搭接寬度不小於20米。跨區碾壓時,必須騎界線振壓,騎線碾壓最小寬度不小於50厘米。

4.趾板附近的小區料和墊層料,採用液壓振動夯板和小型機械夯板夯實。

5.振動碾水平碾壓墊層料時,鋼輪外側距上邊緣應預留安全距離。水平碾壓完成後,採用液壓振動夯板或小型振動碾進行補充壓實。

6.運用GPS信息控制系統,實時監測振動碾運行工,提示運行位置、碾壓遍數、行車速度等。

七、特殊部位處理

1.料區分界面處理

在ⅢA區上游面用反鏟剔除粒徑超過100毫米的粗粒;在ⅢB區上游面剔除粒徑超過300毫米的塊石;在ⅢC區中,較粗的料應填在靠近ⅢB區或ⅢD區的邊界部位。

2.臨時斷面邊坡的處理

臨時斷面邊坡採用台階收坡法施工,平均坡比應≥1:1.4。後續回填時,採用推土機或反鏟清除相應填築層的台階鬆散料,均勻地攤鋪在該層進行碾壓。搭接處增壓2遍,保證接坡面的碾壓質量。

3.上壩路與壩體結合部位

(1)採用與壩體相同料區的石料進行分層填築。填築質量按相同區料的填築要求控制。

(2)壩區外下游側路段與壩體接觸部位,採用反鏟挖除,並清理松渣,按壩後乾砌塊石要求砌築塊石上游跨趾板道路拆除後,趾板下游側按填築基礎要求進行處理。

4.壩體分期分段結合部位

(1)根據現場施工進度需要,形成的先期填築區塊坡面,採用台階收坡法施工預留台階寬度不宜小於1米後期填築時,用反鏟清除先期填築體坡面的鬆散料,與新填築料混合一併碾壓。

(2)在填築單元之間、料區交接縫以及壩料分段攤鋪填築結合處,易產生粗顆粒集中及漏壓、欠壓等現象。採用反鏟或其他機械將集中的粗顆粒料作分散處理,改善結合處填築料的級配,碾壓時,進行騎縫加強碾壓。

5.壩體與岸坡結合部位

壩前1/3H範圍按上兩圖所示程式填築,分界處用反鏟整理。

一、壩體下游面塊石護坡施工

1.ⅢD料填築時,應向下游界面超填50厘米。每2~3層碾壓完畢後,進行邊線測量放樣,採用人工配合反鏟整理砌石坡面。

2.坡面整理後,按網點控制坡面測量放樣,網點上插標識,標有地面高程和設計高程。

3.砌石前,必須依據測量標誌,作好砌石樣架。樣架經復檢確認後,方可允許砌石。

4.在料場選擇符合設計要求的塊石或從相鄰ⅢB、ⅢD區挑選塊石作為砌築材料。

5.砌築的塊石護坡坡面應滿足平整度要求並不得有石塊規格過小、石質風化、架空、通縫現象否則應立即進行糾正或處理。

6.砌石作業應儘量隨壩體填築同時上升。

二、面板上游鋪蓋填築

1.上游鋪蓋區範圍內的

趾板與面板表面止水,應在回填前安裝完畢

2.應分層進行上游鋪蓋填築施工,每層填築程式宜為:測量放樣→粉細砂攤鋪→黏土回填→ⅠB料回填。

3.粉細砂卸在靠趾板和混凝土面板的層面上,再用反鏟均衡攤鋪在趾板和面板坡面上,黏土採用後退法、IB料進料採用進占法和混合法填築。

4.蓋重區每填築20米左右,進行一次邊坡修整工作。大面積採用推土機削坡,邊角部位輔以反鏟整修。

5.重載車輛離面板要有一定的距離,避免損壞面板。

一、外來水處理

1.地表水

(1)應在兩側趾板及高邊坡選擇適當部位修築截水牆、排水溝引水至基坑外或集水泵站抽排。

(2)結合上壩道路排水溝截引部分地表水至壩外。

2.地下水

(1)在趾板及堆石體範圍岩體地基的透水、湧水點,應及時報監理工程師,會同有關單位根據出水量研究制定處理方案,不許擅自處理。

(2)按照設計技術方案,施管人員認真做好封閉、引排水處理,質檢人員進行檢查做好記錄,報監理工程師驗收後進行下道工序施工。

二、壩體反滲水處理

按照設計要求布設反滲水設施,在規定時限內進行封堵。

材料設備

《混凝土面板堆石壩壩體填築工法》的填築施工主要配套機械設備如下表。

質量控制

《混凝土面板堆石壩壩體填築工法》的質量控制要求如下:

一、質量控制標準

壩體填築質量控制標準應符合《混凝土面板堆石壩施工規範》(DL/T 5128—2001)和設計技術要求。

二、質量檢查的內容

1、檢查上壩材料的質量,注意墊層料和過渡料的質量。壩料檢查的內容包括:岩性、超徑石的含量、含泥量、石料顆粒級配等。

2、檢查填築施工工藝及相關碾壓參數如鋪料順序、方法、鋪層厚度、碾壓遍數、加水量分區界面或搭接帶是否有超徑石集中等。

3、檢查壩體各區的壓實質量,尤其是特殊部位(結合部、邊角部位)的填築質量。

4、檢查壩體斷面的形式、坡度、分區界面位置等是否符合設計要求。

三、質量檢驗與控制方法

1、壩體填築以控制碾壓參數和挖坑取樣檢驗的雙控方法進行質量監測。

2、採用挖坑取樣的方法測定壩體各區的壓實質量時,乾密度、含泥量、滲透係數應符合設計技術要求,墊層料、過渡料還應滿足級配曲線要求。

3、採用附加質量法無損檢測成果與試坑法檢測成果進行填築壓實質量檢測比較。

4、運用GPS監控技術,對碾壓機械的運行軌跡、運行速度和碾壓遍數實時監視,控制施工質量。

四、質量缺陷處理與糾正措施

1、上壩料含泥量超過設計要求時,應作棄渣處理。

2、墊層料含水量偏大時,可放置一定時間後碾壓,或經碾壓後局部出現彈簧現象時,應暫停碾壓,同時進行彈簧後的石料置換,待數小時後再碾。含水量低於最優含水量時,應在存料場噴霧加水或在壩麵攤鋪中補充加水。製備料場還應做好排水系統,以防雨水浸泡和泥漿浸入。

3、推土機鋪料時,出現局部粗顆粒集中現象,應採用反鏟或推土機將其分散,並適量鋪填細顆粒石料,以改善石料級配。

4、壩體填築中的少量大塊石,採用破碎錐或夯錘將其擊碎,不許在壩面上解炮。

安全措施

採用《混凝土面板堆石壩壩體填築工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、施工道路安全措施

1、上壩道路及壩體臨時道路應路基堅實邊坡穩定,縱坡一般控制在10%以內,個別地段最大不得超過12%。道路外側設定安全埂或安全墩。夜間應照明良好。

2、道路應有專人養護,保持路面平整、排水暢通,路面上滾落的石碴應及時清除。

3、在車流量較大的交叉路口及環境較複雜的路段設定安全警示標誌,並設專人指揮。

二、參與壩體填築的機械應按技術性能的要求正確使用。缺少安全裝置或安全裝置已失效的機械設備不得使用。必須保持制動、喇叭、後視鏡的完好。嚴格檢查運輸車輛性能狀況。

三、經常檢查壩體兩岸坡的穩定情況,在必要的地方設定安全防護和安全警示標誌。

四、壩面作業安全措施

1、壩面應劃分作業區,將各工序作業儘量分開,避免互相干擾。

2、濃霧、大雨、大雪或停電時,應暫停壩面施工。大風、雨時暫停岸坡下的施工。人員和設備嚴禁在岸坡下停留。夜間作業應有足夠的照明。

3、汽車倒車卸料時,應放緩速度,必須在指揮員的指揮下進行卸料和行走。

4、推土機、振動碾操作手應精力集中密切注意周邊環境的變化,正確判斷周邊人和機械的運動趨勢。複雜地段應有專人指揮。

5、在推鋪過程中揀廢料時,應首先向推土機操作手示意,在推土機停下或反向行走時進行。

6、採用液壓衝擊錘或夯錘破碎超徑石時,錘點安全半徑之內不得有人和其他設備。夯錘在壩體與岸坡結合處作業時,岸坡下不得有人。

7、壩面指揮人員、揀廢料人員應穿反光背心,嚴格勞動著裝。指揮人員還應配備袖章、紅綠旗、口哨,夜間應配備燈具。

8、埋設儀器及挖坑取樣時,應圈定警戒範圍,並設醒目警示標誌。儀器埋設處應有醒目的警示標誌和安全防護。

9、施工機械在上下游及高處臨邊作業時,應預留足夠的安全距離。

五、壩體下游面塊石護坡施工

1、汽車卸塊石或反鏟轉運塊石時,應服從專人指揮,卸料點下方坡面落石滾動輻射範圍內不得有人。

2、砌石人員取料時應自上層或表層開始,嚴禁在坡面底層反掏。

環保措施

《混凝土面板堆石壩壩體填築工法》的環保措施如下:

一、環境保護措施

認真貫徹落實國家有關環境保護的法律、法規和規章及本契約的有關規定,做好施工區域的環境保護工作。

二、防止擾民與污染

1、工程開工前,編制詳細的施工區和生活區的環境保護措施計畫。施工方案儘可能減少對環境產生不利影響。

2、對受噪聲污染的,事前通知,隨時通報施工進展,並設立投訴熱線電話。

3、採取合理的預防措施避免擾民施工作業,以防止公害的產生。

4、採取一切必要的手段防止運輸的物料進入場區道路和河道,並安排專人及時清理。

三、搞好空氣品質的保護

1、機械車輛使用過程中,加強維修和保養防止汽油、柴油、機油的泄漏,保證進氣、排氣系統暢通

2、運輸車輛及施工機械,使用無鉛汽油和優質的柴油,減少有毒、有害氣體的排放量。

3、採取一切措施儘可能防止運輸車輛將砂石石渣等撒落在施工道路及工區場地上,安排專人及時進行清掃。

4、不在施工區內焚燒會產生有毒或惡臭氣體的物質。

四、加強噪聲控制

1、加強交通噪聲的控制和管理。合理安排運輸時間,避免車輛噪聲污染對敏感區影響。

2、選用低噪聲設備,加強機械設備的維護和保養,降低施工噪聲。

五、棄渣和固體廢棄物處理

1、施工棄渣和固體廢棄物以國家《固體廢棄物污染環境防治法》為依據,按設計和契約檔案要求送至指定棄渣場。

2、保持施工區和生活區的環境衛生,在施工區和生活營地設定足夠數量的臨時垃圾貯存設施,防止垃圾流失,定期將垃圾送至指定垃圾場,按要求進行覆土填埋。

3、易燃及有害物體處理:施工現場出現的易燃及有害物體,如含硫岩層、含磷岩層等容易自燃的石礦和石碴,按契約檔案或監理工程師的指令運往指定的渣場,分散掩埋處理。

效益分析

《混凝土面板堆石壩壩體填築工法》的效益分析如下:

一、該工法利用墊層面擠壓邊牆技術、壩料規模開採、大噸位智慧型型振動碾、大型機械設備等新技術、新設備,實現高強度施工,加快大壩填築施工進度,降低施工成本,創造經濟效益700餘萬元,具有較好的經濟效益。

二、該工法在傳統施工方法基礎上,利用GPS系統實時監控碾壓軌跡和碾壓遍數,實現碾壓全過程監控;利用附加質量法和試坑取樣檢驗法,實現壩體填築質量雙參數控制其中利用GPS進行質量控制,是中國首次利用信息技術進行填築施工的質量控制,具有推廣價值壩體填築施工質量控制,始終處於掌控狀態,對提高大壩填築質量,減少壩體在面板施工期及運行期的變形,儘量減少或消除各種不利影響,具有社會效益。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《混凝土面板堆石壩壩體填築工法》的套用實例如下:

一、水布埡面板堆石壩填築

1、工程概況

水布工程位於湖北省巴東縣水布境內,是清江梯級開發的龍頭樞紐,是2005年前世界上最高的面板堆石壩,壩頂高程409米,壩軸線長660米,最大壩高233米,壩頂寬度12米,大壩上游壩坡1:1.4,下游平均壩坡1:1.4。壩體填築分為6個填築區,從上游到下游分別為蓋重區(ⅠB、黏土料、粉細砂IA)、墊層區(ⅡA)、過渡區(ⅢA)、主堆石區(ⅢB)、次堆石區(ⅢC)和下游堆石區(ⅢD),大壩填築總量1570萬立方米。

2、施工情況

大壩於2003年1月31日開始填築,至2006年10月8日大壩填築至設計高程405米月均填築強度40萬立方米,最高月填築強度75萬立方米,最大日填築強度2.9萬立方米。

3、工程監測與結果評價

(1)壩體填築質量檢測

壩體填築密度檢測結果:千密度標準差小於0.1克/立方厘米,一檢合格率大於92%。對墊層料、過渡料和堆石料區採用附加質量法檢測,對小區料採用核子密度計檢測,檢測結果表明:合格率均大於98.6%,標準差0.006~0.037克/立方厘米均小於0.1克/立方厘米,最小密度均大於0.95,滿足設計和相關規範要求。大壩填築共完成單元工程4269個,優良單元3862個,合格率100%,優良率90.5%。

(2)壩基變形和滲流檢測

最大壩高斷面上5個基岩變位計監測表明,截至2006年7月,最大沉降量小於10毫米,2004年10月後沉降趨於穩定。壩基滲壓較小,滿足設計和相關規範要求。

(3)壩體沉降變形和水平變形

大壩觀測資料表明:大壩內部變形檢測系統工作正常,獲取的檢測資料全面、可信。從檢測資料分析,大壩沉降變形和水平變形過程符合規律,壩體變形正常,填築施工期沉降僅為0.88%,與百餘米大壩沉降量等同,壩體施工滿足設計和相關規範要求。

(4)結果評價

壩體填築分期及上、下游高差控制滿足設計要求。壩料鋪填順序、墊層料和過渡料的結構厚度和各料區界面結合質量得到控制。鋪料、加水碾壓等工藝均處於嚴格的受控狀態。壩體墊層區、過渡區及主堆石區、次堆石區和下游堆石區密度、滲透性等設計指標檢測均滿足設計和規範要求,施工質量優良。

二、寺坪面板堆石壩填築

1、工程概況

寺坪水電站位於漢江中游右岸支流南河上段粉清河上,工程以發電為主,兼有防洪、灌溉、水產養殖、庫區航運等綜合利用效益,電站裝機6萬千瓦,永久建築物由面板堆石壩、右岸溢洪道、右岸引水式地麵廠房等組成。大壩壩頂高程318.5米,壩軸線長376米,最大壩高90.5米大壩上游壩坡1:1.6,下游綜合壩坡1:1.7,最大橫斷面底寬約300米。壩體填築分八個主要填築區,從上游至下游分別為蓋重任意料(1B),鋪蓋粉質土(1A),墊層料區(2A,其中包括小區料2B)、過渡料(3A),煙囪式排水區(3F),主堆石區(3B),下游堆石區(3C),塊石貼坡護腳(3E)和下游坡面乾砌塊石填築總量212.48萬立方米。

2、施工情況

河床保留砂卵石層採用強夯處理,2004年11月開始,12月完成。大壩填築於2005年1月9日開始,2005年11月21日全部完成,歷時10.4個月。上游坡面採用擠壓邊牆,煙囪式排水體及下游塊石貼坡護腳採用灰岩料填築,主堆石區採用河床砂卵石填築。

3、工程監測與結果評價

根據水平位移計獲得的數據分析,監測斷面每個高程各個測點在蓄水過程中均呈向下游位移的趨勢,壩體中部高程向下游的位移最大,其次是壩體底部,壩頂部位向下游的位移最小。根據水管式沉降儀獲得的數據分析,從累積沉降量的分布情況看,在壩體1/3~2/3高程壩軸線以下20~50米範圍內的累積沉降量最大,累積沉降量最大為68.1毫米,相當於最大壩高(90.5米)的0.75%。大壩填築共完成單元工程981個,優良單元863個,合格率100%,優良率88%。大壩填築施工中,嚴格控制施工工藝,從檢測數據、單元工程評定及現場控制分析,大壩工程填築質量滿足設計和契約要求,質量保證體系運行正常,質量管理制度健全,施工中未發生任何質量事故。

三、瓦屋山面板堆石壩

1、工程概況

瓦屋山水電站位於青衣江一級支流周公河上游洪雅縣瓦屋山境內,是周公河幹流七級開發的第一級。電站正常蓄水位高程1080米,總庫容5.84億立方米,總裝機2×13萬千瓦。樞紐由混凝土面板堆石壩、左岸泄洪隧洞、右岸泄洪隧洞、引水系統、廠房樞紐、導流隧洞等主要建築物組成。面板堆石壩壩高138.76米,壩頂全長277米,壩頂寬8米,上游壩坡位1:1.4,下游坡比為1:1.3。壩體填築分7個填築區,從上游到下游分別為上游鋪蓋區(ⅠA)、蓋重區(ⅠB)、墊層料區(ⅡA)、特殊墊層料區(ⅡB)、過渡層料區(ⅢA)、主堆石區(ⅢB)和下游堆石區(ⅢC)大壩填築總量316.73萬立方米。

2、施工情況

大壩共分四期填築。Ⅰ期度汛臨時斷面填築高程1011.0米,填築量78.9萬立方米,施工時段為2004年12月~2005年4月;Ⅱ期壩體全斷面填築到高程1025米,填築量121.4萬立方米,施工時段為2005年5月~2005年12月;Ⅲ期壩體全斷面填築到壩頂高程1080.87米,填築量116.4萬立方米,施工時段為2005年12月~2006年6月;Ⅳ期為壩頂公路墊層料填築,填築量0.53萬立方米,施工時段為2006年7月~2006年7月。

3、工程監測與結果評價

在壩體填築施工過程中,嚴格按規範及設計要求,對壩料開採、壩料鋪填順序、各區料的結構厚度和各料區界面結合質量等壩體填築施工過程中各主要環節進行全方位、全過程質量控制,確保大壩填築施工質量。對壩體各料區的乾密度、滲透性等設計指標檢測均滿足設計和規範要求。大壩觀測資料表明大壩內部變形檢測系統工作正常,大壩沉降變形和水平變形過程符合規律,沉降量較小,壩體變形正常,壩體施工滿足設計和相關規範要求。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《混凝土面板堆石壩壩體填築工法》被評定為2005-2006年度國家二級工法。