大野諮詢公司一直沿襲日本改善活動泰斗“大野耐一”的持續改善思想,致力於研究和改進日本、歐美等已開發國家先進企業的優秀改善方法和技術,結合中國的國情以及企業文化的特點,推行和發展具有中國特色的持續改善精神和文化,讓中國從“製造大國”變成世界“製造強國。

基本介紹

- 成立時間:2009-03-18

- 公司性質:有限責任公司

- 所在地:中國深圳

- 註冊資本:10萬元人民幣

- 法定代表人:劉正華

- 組織機構代碼:685361051

公司介紹,診斷及分類,諮詢和課程,全員生產管理,全面成本低減,工業工程,精益生產,內容,流程,諮詢服務流程,培訓服務流程,長期客戶,大野的優勢,技術力量,顧問團隊優勢,公司願景,公司理念,公司宗旨,

公司介紹

本著以上經營宗旨,大野諮詢專注於為各行各業提供TPM(全員生產管理);Lean(精益生產)/TPS(豐田生產系統);TCD(全面成本降低);IE(工業工程)等諮詢和培訓服務。

根據每個企業的不同現狀的診斷,相應的引進以上被企業實踐證明有效的改善方法和工具,大野諮詢公司幫助企業改善和最佳化人、機、料、物、法、環等方面的流程,增強質量;成本;交貨期等方面的競爭力。幫助企業完成從普通到優秀再到卓越的脫變!

大野諮詢公司的改善專家和顧問團隊來自日本、美國、歐洲、中國香港,中國台灣,中國大陸等國家和地區,可以滿足不同文化背景的公司需要。為了給客戶持續創造價值,大野諮詢公司甄選專家有著嚴格的流程,專家都必須具備優秀的職業素養、團隊精神和企業責任,必須具備多年知名企業的改善工作經驗,還必須具備多年的改善輔導經驗。

至今,大野諮詢公司顧問已成功服務了多家客戶,涉及從製造到服務的多個行業,囊括了國內和國際的多家知名公司。多數客戶都是長期連續的合作,其中有些客戶已經合作有10年之久並還將繼續延續,充分體現了持續改善,改善無止境的精髓!

診斷及分類

企業診斷及評估分類

企業診斷及評估分類諮詢和課程

全員生產管理

全員生產管理(TPM)

全員生產管理(TPM)全面成本低減

全面成本低減(TCD)

全面成本低減(TCD)工業工程

工業工程(IE)

工業工程(IE)精益生產

精益生產(Lean)

精益生產(Lean)內容

序號 | 諮詢和培訓項目 | 定義 | 主要活動內容 | 企業主要收益 |

1 | 全員生產管理(TPM)/世界級製造WCM | 所謂TPM(Total Productivity Management) 是依據設備管理的近代化及設備管理技術的開發促進,來期望強化革新企業的體質,並對產業的發展有所貢獻。 | 1. 個別改善 2. 自主保全 3. 計畫保全 4. 品質保全 5. 教育訓練 6. 開發管理 7. 間接部門效率化 8. 安全、環境、衛生 | 1. P(效率) 附加價值生產性 提升至1.5-2倍 設備綜合效率 提升至1.5-2倍 突發故障件數 減至1/10-1/250 2. Q(品質) 工程內不良率 減少至1/10 市場投訴件數 減少至1/4 3. C(成本) 製造原價 減少30% 1. D(交期) 完成品及中間在庫 減少50% 2. S(安全) 停業災害0,公害0 3. M(士氣) 改善提案件數 提升5-10倍 4. 通過一系列自主改善和自主維護活動,實現“我的設備”、“我的區域”保持最佳狀態 5. 從設備的設計、製造、安裝、調試、生產、直到報廢的"一生"進行管理,目標在於消滅設備故障,提高設備可靠性,降低設備生命周期的總成本。 6. 消滅生產中的損失,提高設備綜合效率(OEE) 7. 營造全面持續改善的企業文化氛圍 |

2 | 精益生產(Lean) | 精益生產(LEAN)既是一種以最大限度地減少企業生產所占用的資源和降低企業管理和運營成本為主要目標的生產方式,同時它又是一種理念,一種文化。實施精益生產就是決心追求完美的歷程,也是追求卓越的過程,它是支撐個人與企業生命的一種精神力量,也是在永無止境的學習過程中獲得自我滿足的一種境界。其目標是精益求精,盡善盡美,永無止境的追求七個零的終極目標。 | 1. 5S與現場管理 2. 生產率提高 3. 看板管理 4. 拉動式生產 5. Cell線 6. 生產周期縮短 7. 庫存降低 8. 全面質量管理 9. 精益工廠布局設計 10. 精益供應鏈改善 11. 精益改善周 12. 非製造流程精益改善 13.…… | 1. 從公司角度來說,通對公司巨大改善能很大程度地提升行業地位 2. Q(質量):缺陷少, 穩定, 內建質量 不良率 減少70% 一次合格率 提高60% 產品開發時間 縮短80% 3. D(交貨期):準時交付客戶所需的數量 前置期 縮短85% 建立時間 減少75% 在制 減少95% 4. C(成本):低成本; 在消費品的競爭中得到保障 車間面積 減少50% 生產率 提高50% 報廢率 降低97% 安全事故 減少99% 固定資產投資 減少75% 5. 從一個員工的角度, 精益提供空前的機會讓員工創造一個安全的環境 精益原則可以用在個人生活的各個方面 雖然精益看起來像個根本性的變化, 精益的成功轉變取決於持續的小改善,並因此而產生的變革動力和文化變革 這些小改善都是來自於現場的同事. 所以精益最主要的收穫是全員參與改善而提高組織的工作滿意度 6. 精益轉變能顯著提高工作的安全性 7. 實行統一的戰略提高生產力 減少加班時間 沒有替代磨擦 物料及時 銷售增長 (Better Lead Time/Quality) 全職的精益實施團隊 自動減少時間 |

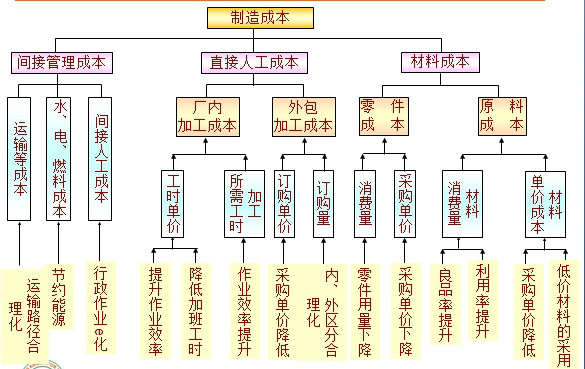

3 | 全面成本低減(TCD) | 全面成本降低(Total Cost Down)活動是一個全公司全面性的活動,在推展的過程中必需仰賴各部門的通力合作,透過相關支柱的通力協調,以及事務局的居中溝通,使得各部門能打破藩籬,以公司最大的戰力,迎接所有的問題挑戰。而其中最大的功能(工作),就是以下的工作「全面損失調查」,不僅僅只是「個別改善」的工作,它是「相關分科會」的責任,更是全公司各部門的責任;一般而言在公司內的相關成本低減活動推展,大多不知其改善對成本的貢獻有多大,而對「成本低減的活動」,若不徹底地了解阻礙「成本」的損失情況,則難以對「成本低減」有具體的貢獻,故各部門欲想低減成本,則對各部門內的損失調查;並擬定相關的方策、日程,以利改善活動的進行及相關支柱的活動推展。 | 1. 全面識別提高成本因素和成本優勢 2. 全方位看成本 3. 全員參與降低成本活動 4. 全員開展降低成本活動 5. 全面分析成本 6. 全面制定成本控制方案 7. 全面成本改善 8. 全面總結評估和總結 9. …… | 輔導案例:  全面成本低減(TCD)案例圖 全面成本低減(TCD)案例圖 |

4 | 工業工程(IE) | IE(Industrial Engineer)是這樣一種活動,它以科學的方法,有效地利用人、財、物、信息、時間等經營資源,優質、廉價並及時地提供市場所需要的商品和服務,同時探求各種方法給從事這些工作的人們帶來滿足和幸福。 | 1. 方法研究 2. 作業測定 3. 配置研究 4. …… | 輔導案例:  工業工程(IE)案例圖 工業工程(IE)案例圖 |

流程

諮詢服務流程

諮詢服務流程

諮詢服務流程序號 | 步驟 | 目的 | 內容 | 階段成果 |

1 | 雙方交流確立合作意向(現場診斷) | 1、 了解最高層的想法和期望 2、 了解企業製程現狀,診斷客戶問題,明確項目的推行方向、目標、範圍 3、 了解企業數據基礎現況 | 1、 與最高層溝通,從最初提供的較為寬泛且模糊的信息中提煉出該諮詢項目涉及的範圍,明確諮詢領域,為制定項目改善計畫書做前期準備 2、 現場診斷製程、設備、產品等 3、 查看相關數據 | 診斷說明 |

2 | 制定項目改善計畫書 | 分析客戶現狀,把握客戶問題,明確項目方向、階段、目標、範圍等 | 通過對公司管理整體情況進行初步診斷,製作並提交項目建議書 | 項目建議書制定,初步擬定諮詢協定 |

3 | 簽訂項目改善契約(成立項目改善小組) | 確定項目方向、階段、目標、範圍;明確雙方的權利和義務,確定合作模式等細節內容 | 製作雙方的權責和規範;挑選合適的人員成立項目改善小組 | 諮詢協定簽訂 |

4 | 企業診斷 | 深入了解企業,找出問題,分析問題實質 | 通過資料收集、深度訪談、調查問卷等方法,深入細緻地分析客戶企業面臨的問題和追求的目標,並識別引起這些問題的因素和要點,同時將意見反饋給客戶。對所收集的資料和數據進行分析歸納,並根據客戶的反饋意見,對每個問題進行深入研究並各個擊破,初步提出解決方案。在這一階段要充分藉助客戶團隊的力量,細心聽取客戶自身的反饋和糾正意見,然後再仔細斟酌。最後,經過集體討論確定一個最優的解決方案,提交客戶確認 | 正確把握企業現況,為制定應對方案做準備 |

5 | 項目準備及培訓 | 為項目的順利實施打好基礎,開始培訓優秀的改善團隊,以便顧問離開後企業可以“現場自立” | 制定章程;高層動員;定義項目;確定項目開展時期;雙方工作的安排;採集現場數據等 | 項目實施細則制定;改善團隊具備改善的意識 |

6 | 項目實施 | 實施諮詢方案,提高企業經營能力,改善企業經營業績 | 對客戶進行持續培訓,協助和輔導客戶進行方案實施,按照具體時間表逐個完成階段性目標 | 高中基層持續改善培訓課程;項目實施報告;階段性項目改善成果 |

7 | 評估及項目改進 | 用最優的實施方法和路徑最快速的達成企業的改善目標,為企業創造價值 | 按照PDCA戴明環持續改進項目實施方案,在項目實施過程中因具體情況的變化及時不斷調整及改進行動計畫 | 項目實施改進報告 |

8 | 項目完成 | 確認改善指標和改善收益;改善團隊具備獨立的改善技能和思想 | 項目驗收;高層確認 | 項目結案報告 |

9 | 對策標準化(PDCA持續改善) | 成果標準化;改善永無止境,持續改善的之行 | 改善團隊制定相關持續改善計畫和實施;為企業帶來持續的改善收益,增強全球市場競爭力 | 持續增加的企業改善指標和財務收益 |

培訓服務流程

培訓服務流程

培訓服務流程序號 | 步驟 | 內容 |

1 | 初步了解培訓需求 | 1. 了解企業背景;行業狀況 2. 和決策人溝通培訓目標和需要解決的問題 3. 核心學員課前訪談 4. 學員問卷調查,了解學員培訓目標和期望 |

2 | 確認培訓需求 | 1. 初步整理企業培訓內容 2. 企業確認培訓內容 3. 雙方分析並確認培訓實施細節 |

3 | 制定培訓計畫 | 1. 培訓時間 2. 培訓場地布置和道具準備 3. 簽訂培訓協定 4. 製作課件 |

4 | 實施培訓計畫 | 1. 講師授課 2. 學員參與實踐互動 3. 案例討論和演練 |

5 | 培訓評估和後續服務 | 1. 學員評估 2. 講師評估 3. 優惠參加增值服務 4. 提供課程相關答疑(非現場) 5. 新的培訓建議和改進措施 |

長期客戶

客戶名稱 | 行業 |

日本歐姆龍 | 電子 |

日本名幸 | 電子 |

富士康 | 電子 |

華碩 | 電子 |

華為 | 電子 |

日本豪雅 | 光電 |

力特光電 | 光電 |

中華汽車 | 汽車 |

正新輪胎 | 汽車 |

德國馬勒 | 汽車 |

美國箭牌口香糖 | 食品 |

美國卡夫食品 | 食品 |

英國阿華田 | 飲品 |

光明乳業 | 乳品 |

黑松汽水 | 飲品 |

日本勝代機械 | 機械 |

新馮機械 | 機械 |

浩強機械 | 機械 |

強信機械 | 機械 |

東培精機 | 機械 |

元富鋁業 | 鋁業 |

六合機械 | 鋁業 |

健生制鏡 | 汽車配件 |

信通交通 | 交通器材 |

中環集團 | 電子 |

士林電機 | 電機 |

車王電子 | 汽車配件 |

全興避震器 | 汽車、機車配件 |

橡樹集團 | 電子材料 |

騰瑞光電 | 光電 |

鴻富誠 | 電子 |

…… | 其他 |

大野的優勢

技術力量

·大野耐一學派

大野耐一

大野耐一·田口玄一學派

田口玄一

田口玄一·日本籍改善顧問支援團隊

·日本設備維護協會(JIPM)TPM賞

顧問團隊優勢

1.知識能力:科班出身,具備紮實的基礎知識和學習能力;

2.實戰能力:多年工廠實戰工作經驗;

3.輔導能力:多年長期輔導企業的成功經驗;

4.管理能力:具備良好的項目管理、溝通和培訓等能力。

公司願景

“持續改善;創造價值”!

專注於幫助客戶進行持續的改善,長久的進步,為客戶創造持續的價值!

公司理念

“三現主義”!

現場:走出辦公室,到問題發生的實際現場去!

現物:對發生問題的具體對象進行實實在在的確認!

現實:根據證據嚴謹地進行分析,找出“真因”,量身定做解決方案,跟蹤並持續改善!

公司宗旨

“持續雙贏”!

只有首先幫助客戶贏得更多的價值,大家才能贏!最終達到雙方“持續雙贏”的和諧局面!