深冷修邊機根據橡膠低溫下的特性,通過四代的創新,選定冷凍溫度、裝載量,進一步提高了修邊效果

基本介紹

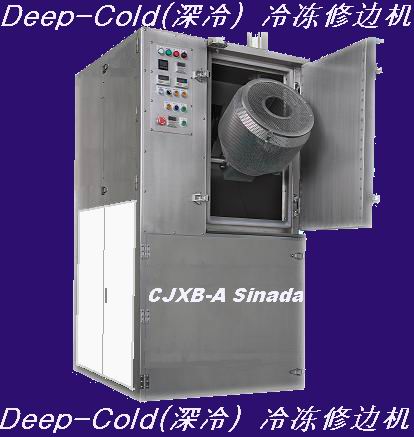

- 中文名:深冷修邊機

- 出現時間:20世紀50年代

- 工藝參數選定:冷凍溫度、裝載量等

- 常見的問題:接頭處斷裂等

基本原理,技術的演變,使用方法,工藝參數的選定,

基本原理

橡膠在低溫下變硬、脆,且因厚度不同而變脆程度不同。就是說,在同樣的低溫條件下,薄的部分的變脆先於厚的部分。所以,利用溢邊與本體的厚度差異所導致的脆性梯度來完成修邊,也就是抓住溢邊已脆而本體未脆的時間差,對待修產品施加摩擦、衝擊、振動等外力將溢邊去除。而此時製品本體尚處於彈性狀態而不受損傷。後來。通過噴射介質的套用進一步提高了修邊效果。

技術的演變

冷凍修邊最早出現於20世紀50年代,此後大致經歷了4個發展階段。

(1)以轉鼓為工作容器,最初選擇乾冰作致冷劑。把待修件裝入轉鼓,或者再添加一些能起到摩擦作用的工作介質。桶內溫度控制在溢邊已發脆而製品本體未脆的範圍。為了恰到好處地達到這一目的,溢邊厚度應≤0.15mm。轉鼓是設備的主要部件,呈八角形。其關鍵點是能控制好噴射介質的落點,以使翻滾周而復始地進行。

轉鼓以反時針方向轉動,而物料受重力的作用沿1-2線掉落,然後依序循環,達到翻勻。一段時間後,溢邊脆化,最終均勻完成修邊。第一代技術的不足之處是不徹底,特別在分型面兩側容易出現殘餘溢邊。原因是模具設計欠妥,或分型面處的膠層太厚(大於0.2mm)所致。

(2)第二代冷凍修邊機

其在第一代的基礎上,做了三方面的改進。

①致冷劑改用液氮。因為於凍的氣化點為-78.5℃,對某些脆性溫度低的膠種(如矽橡膠)就不適用。而液氮的沸點僅-195.8℃,能囊括所有膠種。

②盛放待修製品容器的改進。由轉鼓改為以槽形輸送帶作運載體。這樣,由於待修產品能在帶槽中周而復始地翻滾,大大減少了死角的出現幾率。不僅提高了工效,也改善了修邊的精密度。

③不再單純地依靠待修件相互之間的摩擦來除邊,而是引入細粒狀的噴射介質助威。使用粒徑0.5~2mm的粒狀金屬或硬質塑膠彈丸,以線速25~55m/s射向待修品的表面,造成很大的衝擊力,從而大大縮短了周期。

(3)第三代冷凍修邊機

其是在第二代基礎上改進而產生的,待修件的容器改為四壁帶孔結構的吊籃。這些孔布滿吊籃四壁,孔徑為5mm左右(大於彈丸直徑,以允許彈丸順利通過孔眼而落下),經回收到設備頂部後供第二次使用。這樣安排既能擴大容器的有效容量,又可減少衝擊介質(彈丸)的儲存量。第三代冷凍修邊機的內部構造設計重點包括:吊籃並非垂直安置,而是帶一定的傾斜度(40o~60o)。其優點是在沖修過程中。由於兩種力的疊加而翻動劇烈。第一種力是由吊籃底盤提供的旋轉力; 第二種力則是隨彈丸衝擊帶來的離心力。當這兩股力匯合在一起時,就產生了360o的全方位運動,導致均勻、徹底地翻動,從而縮短加工周期。

(4)第四代冷凍修邊機

第三代冷凍修邊機雖有翻動均勻、加工快速等優點,但也存在兩個缺點。

第一,受吊藍容積的限制,不適用於直徑≥200mm的大型製品;第二,正因為受吊藍容積之限,只能進行分批作業,而每次換批、啟動,又得重複耗用液氮,使成本增加。為此出現了可進行流水作業的連續生產線。待修件進入工作區後,藉助於環形輸送帶向前運行,先後經過液氨冷凍區降溫、衝擊區接受彈丸噴射,完成衝擊去邊,然後已修邊成品可以下線。如果大、小規格混雜的話,可以分揀。衝擊介質回收後,經外循環重新回歸到儲庫。

使用方法

1、致冷方法。降溫是實現冷凍修邊的必備條件,可供選擇的致冷途徑有:

(1)制冷機致冷。使用氟里昂為冷凍劑,提供適用的低溫條件。缺點是能耗大,又不利於環保,所以不在考慮的範圍。

(2) 致冷劑致冷。可供使用的致冷劑有乾冰(固態二氧化碳)和液氮。乾冰因沸點高,致冷效果差,已淘汰。液氦是目前普遍使用的品種,因為它的沸點低(- 195.8℃),致冷效果突出。又因化學上呈惰性。使用安全,也不會影響橡膠的性能。蒸發1公斤液氦需從外界吸收201千焦爾的熱量,所以致冷效果良好。其單耗大致控制在1公斤液氨礎公斤橡膠製品。另外一個優點是氣化膨脹率大,1立升液氮可氣化成700立升的氮氣,能產生很高的氣流速度,實現良好的熱平衡。

由於液氦在長途運輸中不可避免地產生損耗,為了降低運輸成本,用戶與供應點的距離要求不超過300km。

2、噴射介質早期都採用高碳鋼珠。直徑在0.5~2mm之間。無論資料介紹或實踐都證明使用單一粒徑的效果,往往不如使用幾種粒徑按一定比例搭配混合使用。粒徑大於1.5mm的適宜於沖修大而厚的廢邊;而小粒徑的則可起補充加工之用。完成殘餘死角的修淨。

近年來也開始使用硬質塑膠(如聚甲醛)彈丸,其優點是不會在制品表面留下斑疤,也不會生鏽。

缺點是耐用性較差,使用壽命短。另外,因強度較差,每次修邊時。所需時間較長。

工藝參數的選定

(1)冷凍溫度。應該根據膠種、廢邊厚度及噴射介質來確定。就膠種而言,脆性溫度越低,則選用的溫度應該越低。

另外,溢邊越厚、一次批量越大意味著表面接觸致冷劑的幾率越小,冷凍溫度應越低。

(2)裝載量。取決於容器容量,同樣也取決於產品結構。若產品為純膠的,則按重量計,裝載量(按公斤計)以等於容器體積的1/3~1/2為宜。例如60立升的容器,其合適的裝載量應該是20~30公斤。但如果是橡膠/金屬結合製品,則裝載量可按1:1計算,即60公斤。

(3)噴射角度。實踐證明,彈丸的噴射(或拋射)角度(即噴射介質流與容器所夾之角)以70o~8o為最理想,使噴射介質與吊藍中的待修件處於最佳的對沖狀態,從而確保均勻翻動。

(4)卸料和清料。使用後的噴射介質,將沿著下傾的振動篩,連同修下來的溢邊、膠屑一起經受振動、分離,匯集到底部收集,實現廢邊與成品分離。

五、質量問題和控制

在冷凍修邊中,會遇到一些質量問題,它們有的起因於前工序,有的則由於條件控制不當所致。常見的問題主要有:

1、接頭處斷裂。這一般是前工序(模壓或注壓)接頭不良造成,原因多種多樣,有膠料流動性差、膠料局部焦燒、硫化壓力不足等。不牢固的接頭在冷凍下受到衝擊後便斷開

2、表面坑窪和麻點。一般因溫度太低、冷凍時間過長或噴射速度過快所致。其中大的坑窪由大彈丸造成,而麻點則由小顆粒彈丸造成。

3、除邊不徹底。有時在分型面處有殘餘的廢邊,可見,形成這類缺陷的原因較多,其中最主要的是大小彈丸搭配比例不當,一般小粒子太少容易造成此類問題。還有一種情況是廢邊太厚,如厚度超過0.2mm時廢邊就難以除盡。