流態化直接還原法指在流化床中用煤氣或天然氣還原鐵礦粉的方法,基本原理是細粒礦石料被穿過的氣流流態化並依次被加熱、還原和冷卻,還原產品冷卻後壓塊保存。目前,採用流態化直接還原法的典型工藝流程包括FIOR流程、H-IRON流程、NU-IRON和HIB流程、NOVALFER流程。

基本介紹

- 中文名:流態化直接還原法

- 外文名:Fluidized direct reduction method

- 領域:鋼鐵冶煉

- 學科:冶金工程

基本原理,優點與缺點,典型的工藝流程,FIOR流程,H-IRON流程,NU-IRON和HIB流程,NOVALFER流程,

基本原理

流態化直接還原法是近代發展起來的工業冶金方法,指在流化床中用煤氣或天然氣還原鐵礦粉的方法,其工藝原理是:細粒礦石料被穿過的氣流流態化並依次被加熱、還原和冷卻,還原產品冷卻後壓塊保存。它最大的特點是完全採用粉料,還原劑是氣體,全過程始終在氣-固兩相狀態下完成,礦粉在固體狀態下直接還原成金屬鐵,然後再在其它高溫設備中熔融煉鋼。需特別指出的是,在流態化直接還原工藝中,煤氣除用作還原劑及熱載體外,還用作散料層的流化介質。

優點與缺點

1、優點

- 由於床層物料具有流體性質,而且操作簡便,所以易於實現計算機閉環控制;

- 還原過程處於流化狀態,使床層具有良好的物理化學條件,顆粒與氣體之間的各種傳輸效率較高,因而床層反應速率快,溫度均勻,還原產品質量優良;

- 由於採用煤氣作為還原劑及熱載體,因而該法更環保,在消除公害方面,該法優點更為突出。

2、缺點

- 因細粒礦粉極易粘結,一般在不高的溫度下操作,不僅還原速度不大,而且極易促成CO的析碳反應;

- 對原料粒度要求高。

典型的工藝流程

目前,採用流態化直接還原法的典型工藝流程包括FIOR法、H-IRON法、NU-IRON和HIB流程、NOVALFER流程。

FIOR流程

1、開發歷程

- 1962年路易斯安那州開始工業試驗,於1966年完成;

- 1966年加拿大建成示範裝置並投入運轉;

- 1976年委內瑞拉規模年產40萬噸的工業裝置。

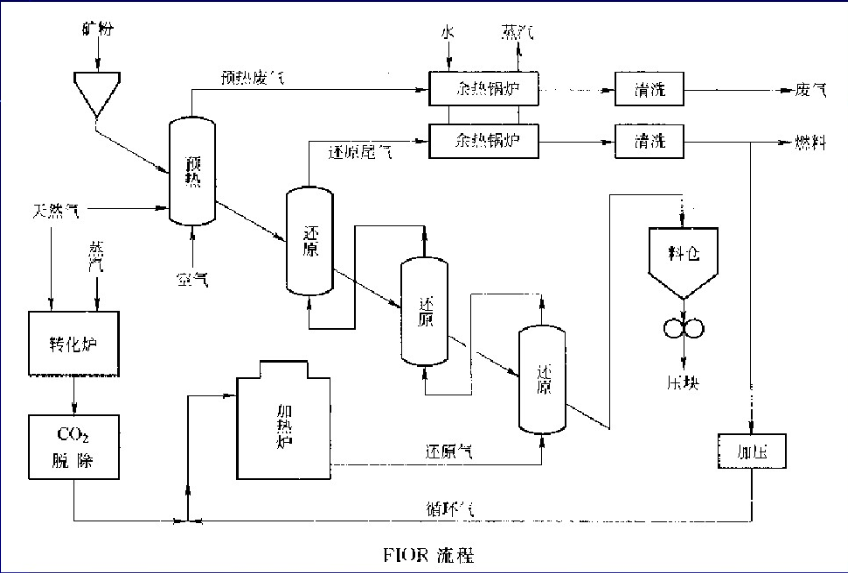

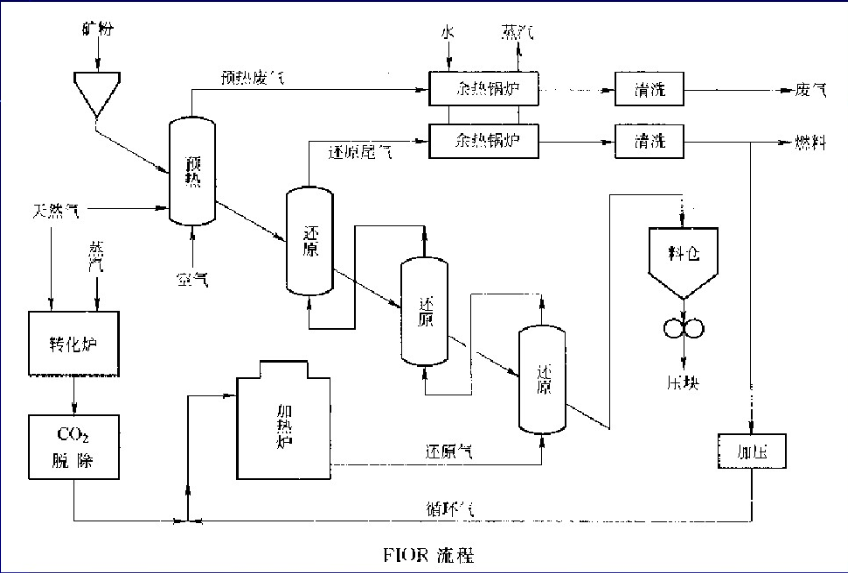

2、流程介紹

流程有四個流化床反應器。流化床外殼材質為普通碳素鋼,內襯耐火材料,每個流化床都裝有一個不鏽鋼氣體分布板和一個旋風除塵器。

- 第一個流化床用於預熱,燃料為天然氣或煤氣,助燃劑採用空氣,床內操作溫度為760攝氏度,同時水分和硫也被脫除;

- 另外三個流化床用於還原,排出第三個流化床時,礦粉已被還原成Rm〉90%,溫度為780-790攝氏度的海綿鐵;

- 海綿鐵經過一個有耐火材料襯裡的管道,用氣力輸送到熱壓機餵料倉,通過雙棍熱壓機加工成高密度海綿鐵壓塊。

還原氣由新鮮富氫氣體和循環還原尾氣混合而成。

- 還原尾氣經清洗,脫除粉塵和水蒸氣,增加還原性氣氛。清洗後的一小部分淨煤氣進入燃氣系統,以維持系統壓力,大部分和富氫氣體混合進入循環;

- 富氫氣體在還原氣轉化爐中用天然氣和水蒸氣通過催化裂化反應製取。

FIOR法煤氣成分(%) | ||||||

煤氣 | H2 | CO | CH4 | H2O | CO2 | N2 |

富氫氣 | 85.8 | 3.7 | 6.6 | 3.5 | 0.4 | |

還原氣 | 60.0 | 7.0 | 22.0 | 2.0 | 4.0 | 5.0 |

H-IRON流程

1、開發歷程

- 1950年完成10t/d試驗裝置;

- 1953年完成20t/d試驗裝置;

- 1960年完成50t/d工業裝置;

2、流程介紹

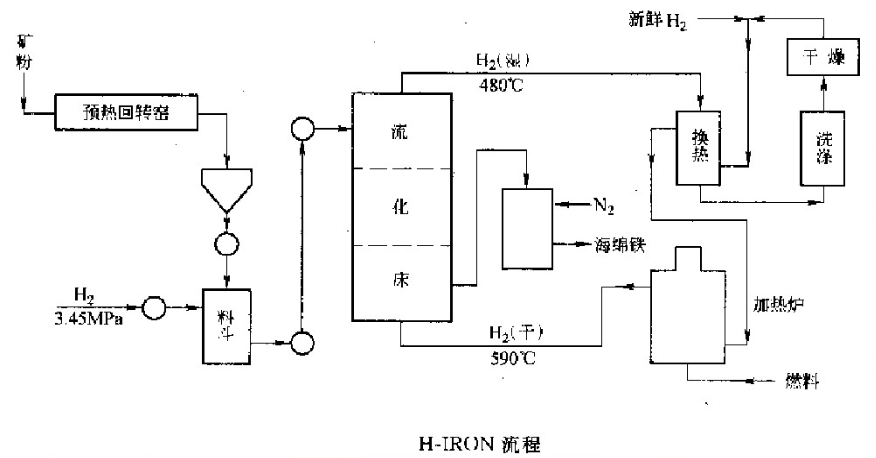

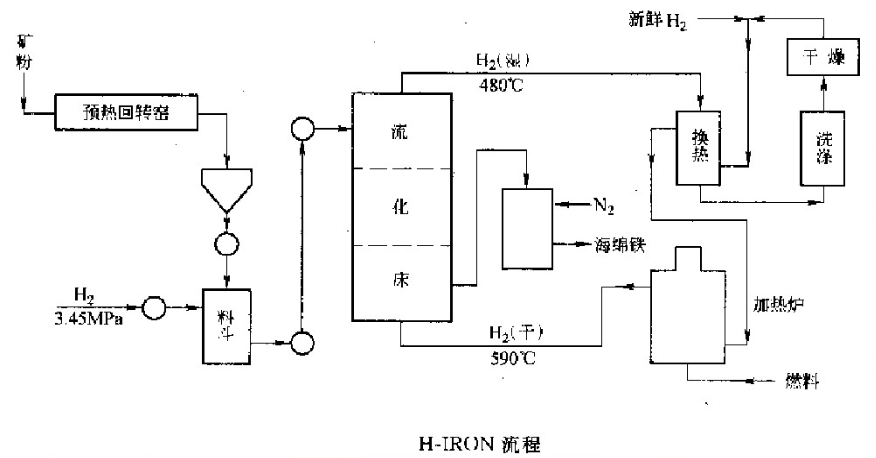

- 採用高壓低溫流化還原技術,作業壓力為2.75MPa,溫度為540攝氏度,還原反應器是一個三層流化床;

- 還原氣為氫氣,氫氣用天然氣或焦爐煤氣為原料製取;

- 還原尾氣中含有大量的水蒸氣和物理熱,經換熱器回收預熱,然後乾燥脫水後加入新鮮氫氣回用;

- 本工藝流程可用於生產粉末冶金用鐵粉或煉鋼海綿鐵,但由於不能獲得滿意的經濟效益,這一流程已被淘汰。

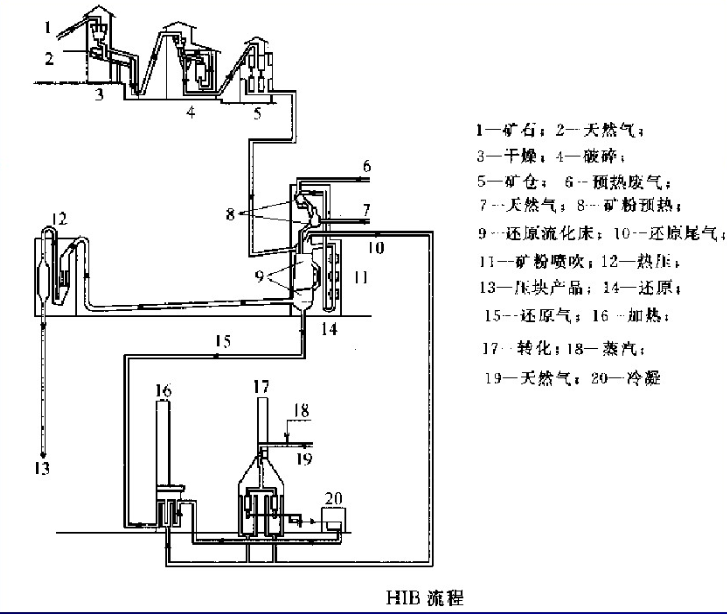

NU-IRON和HIB流程

1、開發歷程

- NU-IRON流程是HIB流程的先驅,為US-SteelCo所研發;

- 1968年委內瑞拉開始建設HIB流程工業化裝置;

- 1979年完工投產,年產100萬噸海綿鐵。

2、流程介紹

- HIB還原氣製備採用水蒸氣催化裂化技術,還原氣含氫85%-97%;

- 礦石使用迴轉窯在300攝氏度下烘乾,燃料為天然氣,然後破碎至小於1.65mm,破碎後的礦粉送入兩段流化床進行預熱處理;

- 預熱後的礦粉進入一個雙層流化床反應器進行還原,產品排出流化床後,送入一個中間料倉,並熱壓成團塊;

- HIB流程還原氣一次利用率為32%-36%,尾氣經清洗除塵後作為燃料供還原氣轉化爐和加熱爐後回用;

- HIB流程壓塊金屬化率偏低,不適合直接用於電爐煉鋼,一般可用於高爐或電爐煉鐵。

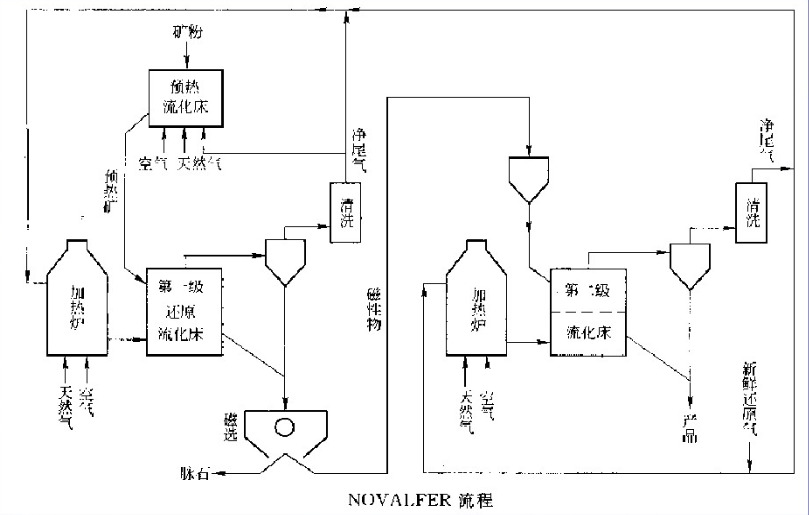

NOVALFER流程

1、開發歷程

- 1948年開始實驗室研究;

- 1958年完成10t/d試驗裝置;

- 1968年完成60t/d工業裝置。

2、流程介紹

- 以氫氣或富氫煤氣為還原劑,還原劑的製取工藝與H-IRON流程類似,淨還原氣被預熱至850攝氏度後通入流化床還原反應器;

- 還原流化床分為兩級,第一級還原流化床還原至f=75%,第二級流化床還原率為92%;

- 尾氣經除塵淨化後分兩路,一路補充新鮮還原氣後經過預熱作為本級流化床的還原氣,另一路一部分用作礦粉預熱流化床的燃料,其餘部分與第一級流化床淨化尾氣混合,預熱後作為第一級流化床的還原氣。