作用

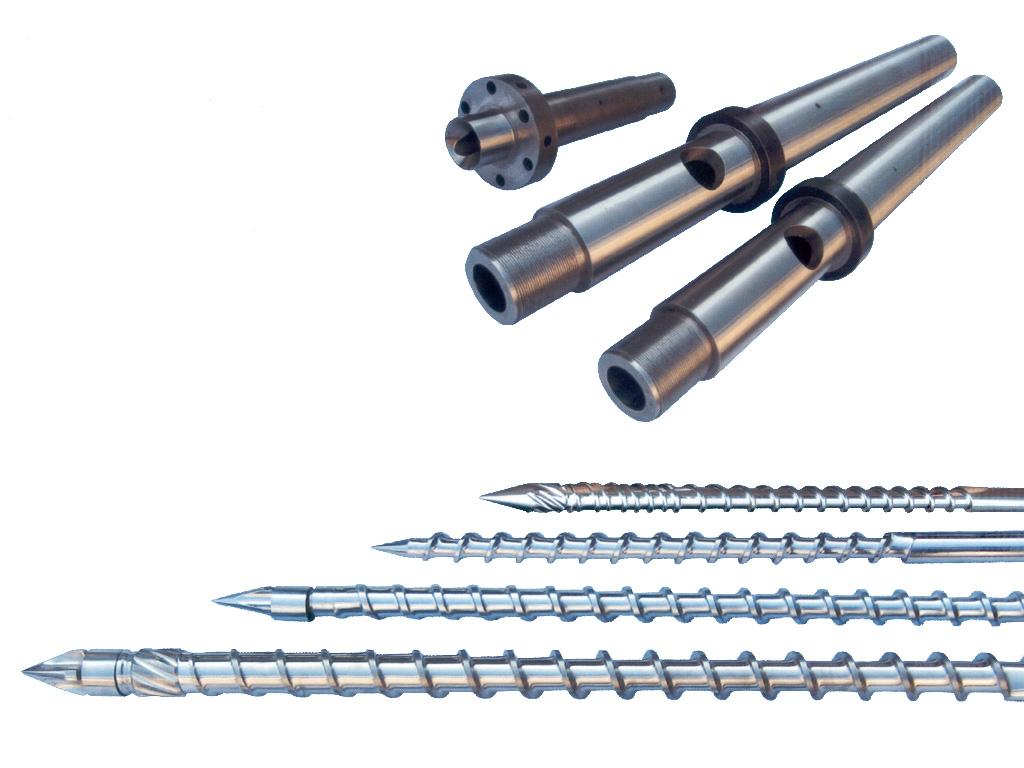

螺桿是

注塑機的重要部件。它的作用是對塑膠進行輸送、壓實、熔化、攪拌和施壓。所有這些都是通過螺桿在料筒內的旋轉來完成的。在螺桿旋轉時,塑膠對於機筒內壁、螺桿螺槽底面、螺棱推進面以及塑膠與塑膠之間在都會產生摩擦及相互運動。塑膠的向前推進就是這種運動組合的結果,而摩擦產生的熱量也被吸收用來提高塑膠溫度及熔化塑膠。螺桿的設計結構將直接影響到這些作用的程度。

簡介

類型和特點

漸變型螺桿特點:壓縮段較長,占螺桿總長的50%,

塑化時

能量轉換緩和,多用於PVC等

熱穩定性差的塑膠。

突變型螺桿特點:壓縮段較短,占螺桿總長的5%~15%左右,塑化時能量轉換較劇烈,多用於

聚烯烴、PA等結晶型塑膠。

通用型螺桿特點:適應性比較強的通用型螺桿,可適應多種塑膠的加工。

螺桿分段說明

注塑機螺桿一般情況下可分為加料段、壓縮段、均化段(也稱為計量段)。(註:不同的螺桿三段所占的比值不一樣,螺桿槽深不一樣,螺桿底徑過渡形式不一樣)

(1)加料段說明:此段螺溝深度固定,其功能為負責預熱與塑膠固體輸送及推擠。必須保證塑膠在進料段結束時開始熔融。

(2)壓縮段說明:此區段為漸縮螺桿螺溝牙深,其功能為塑膠原料熔融、混煉、剪下壓縮與加壓排氣。塑膠在此段會完全溶解,體積會縮小,壓縮比的設計很重要。

(3)均化段說明:此段為螺桿螺溝固定溝深,其主要功能為混煉、熔膠輸送、計量,還必須提供足夠的壓力,保持熔膠均勻溫度及穩定熔融塑膠的流量。

螺桿參數說明

D—螺桿直徑(多用Φ表示),螺桿直徑的大小直接影響塑化能力的大小,影響理論注射容積的大小。

L/D—螺桿

長徑比,L是螺桿螺紋部分的

有效長度。螺桿直徑一定的前提下,螺桿長徑比越大,說明螺紋長度越長,直接影響到物料在螺桿中的熱歷程,也影響吸收能量的能力;如果L/D太小,直接影響到物料的熔化效果和熔體質量;如果L/D太大,則傳遞扭矩加大,能量消耗增加。

L 1—加料段長度,L1的長度應保證物料有足夠的輸送空間,因為過短的L1會導致物料過早的熔融,從而難以保證穩定壓力的輸送條件,也就難以保證螺桿以後各段的塑化質量和塑化能力。

h 1—加料段螺槽深度。h1深,則容納物料多,提高了供料量和塑化能力,但會影響物料塑化效果及螺桿根部的

剪下強度,一般h1≈(0.12~0.16)D

L3—熔融段長度。L3長度有助於熔體在螺槽中的波動,有穩定壓力的作用,使物料以均勻的料量從螺桿頭部排出,一般L3=(4~5)D。

h 3—計量段螺槽深度,h3小,螺槽淺,提高了塑膠熔體的

塑化效果,有利於熔體的均化,但h3過小會導致

剪下速率過高,以及剪下熱過大,引起分子鏈的降解,影響熔體質量;如果h3過大,由於預塑時,螺桿

背壓產生的回流作用增強,會降低塑化能力。

S— 螺距,其大小影響螺旋角,從而影響螺槽的輸送效率,一般S≈D

ε— 壓縮比,ε=h1/h3,即加料段螺槽深度h1與熔融段螺槽深度h3之比。ε大,會增強剪下效果,但會減弱塑化能力

螺桿材質

常用來生產螺桿的材質有:

1、38CrMoAla

2、SACM645

3、42CrMo

4、9Cr18MoV

5、SKD61

7、全硬化粉末合金(全合金)

8、高溫合金

螺桿使用方法

1、料筒未達到預調溫度時,切勿啟動機器。新開電熱一般要求溫度達到設定值30分鐘後再操作螺桿

2、每次停機超過半小時以上的,最好關閉落料口並清掃料筒內料,設定保溫

3、避免異物落入料料筒損壞螺桿及料筒。防止金屬碎片及雜物落入料斗,若加工回收料,需加上磁性料斗以防止鐵屑等進入料筒。

4、使用防涎時要確定料筒內塑膠完全熔融,以免螺桿後退時損壞傳動系統零件。

5、避免螺桿空轉、打滑等現象。

6、使用新塑膠時,應把

料筒的余料清洗乾淨。使用POM、PVC、PA+GF等料時儘量減少原料降解,停機後及時用ABS等

水口料沖洗乾淨。

7、避免POM與PVC同時混入料筒,在

熔融溫度下將會發生反應造成嚴重工業事故。

8、當熔融塑膠溫度正常但又不斷發現熔融塑膠出現黑點或變色時,應檢查螺桿止逆環(過膠圈、介子)是否損壞。

如何防止打滑

注塑機螺桿打滑會引起物料降解,從而影響產品質量。螺桿打滑的原因有哪些?怎樣“抓住”打滑的螺桿?下面為您講解。

當螺桿發生打滑時,物料可能會聚集在餵料口,而無法正常輸送到

注射機的末端。當螺桿旋轉並在機筒內後退以輸送物料並準備下次注射時,螺桿打滑會發生在塑化段。此時,螺桿的旋轉仍在繼續,但螺桿的軸向運動會停止,即發生打滑。螺桿打滑常常會導致注射前的物料降解,產品質量會下降(如缺料),而

成型周期則會延長。

螺桿打滑的原因是多方面的,可能與

背壓過高、料筒末端過熱或過冷、料筒或螺桿磨損、加料段螺紋太淺、料斗設計不合理以及料斗被堵塞、樹脂潮濕、樹脂過度潤滑、物料太細或者樹脂及再生料的不合理切割等因素有關。

工藝設定

料筒末端過冷是引起螺桿打滑的主要原因之一。

注射機的料筒分為3段,在末端,即加料段,粒料在加熱和壓縮的過程中,會形成一層熔體薄膜粘到螺桿上。沒有這層薄膜,粒料就不容易被輸送到前端。

加料段的材料必須被加熱到臨界溫度,以形成那層關鍵的熔體膜。然而,通常物料在加料段的停留時間很短,無法達到要求的溫度。而這種情況一般會在小型注射機上發生。停留時間過短會造成聚合物的熔融和混合過程的不完全,從而導致螺桿打滑或

失速。

選擇螺桿的方法

螺桿可以說是

注塑機的心臟,螺桿的品質好壞決定製品的質量好壞。注塑機塑化螺桿具有輸送、熔融、

混煉、壓縮、計量與排氣功能,在塑化品質扮演很重要的角色,是影響塑化質量的關鍵因素。

螺桿有幾個至關重要的參數影響塑化質量,一般按照以下原則,選擇注塑機螺桿:

1、螺桿直徑(D)

a、與所要求的注射量相關:射出容積=1/4*π*D2*S(射出行程)*0.85;

b、一般而言,螺桿直徑D與最高注射壓力成反比,與塑化能力成正比。

2、輸送段

a 、負責塑膠的輸送,推擠與預熱,應保證預熱到熔點;

b 、結晶性塑膠宜長,非晶性料次之,熱敏性最短。

3、壓縮段

a、 負責塑膠的

混煉、壓縮與加壓排氣,通過這一段的原料已經幾乎全部

熔解,但不一定會均勻混合;

b、在此區域,塑膠逐漸熔融,螺槽體積必須相應下降,以對應塑膠幾何體積的下降,否則料壓不實,

傳熱慢,排氣不良;

c、 一般占25%以上螺桿工作長度,但

尼龍(結晶性料)螺桿的壓縮段約占15%螺桿工作長度,高粘度、耐火性、低傳導性、高添加物等塑膠螺桿,占40%\50%螺桿工作長度,PVC螺桿可占100%螺桿工作長度,以免產生激烈的剪下熱。

4、計量段

a、 一般占20\25%螺桿工作長度,確保塑膠全部熔融以及溫度均勻,

混煉均勻;

b、計量段長則混煉效果佳,太長則易使熔體停留過久而產生熱分解,太短則易使溫度不均勻;

c、 PVC等熱敏性塑膠不宜停留時間過長,以免熱分解,可用較短的計量段或不要計量段。

5、進料螺槽深度,計量螺槽深度

a、 進料螺槽深度越深,則輸送量越大,但需考慮螺桿強度,計量螺槽深度越淺,則塑化發熱、混合性能指數越高,但計量螺槽深度太淺則剪下熱增加,自生熱增加,溫升太高,造成塑膠變色或燒焦,尤其不利於熱敏性塑膠;

b、計量螺槽深度=KD=(0.03\0.07)*D,D增大,則K選小值。