“汽車汽油過濾器”,一般安裝在汽油管路上,用於過濾汽油防止汽油裡面的雜質流到化油器裡面,從而使雜質堵塞噴油嘴,造成噴油嘴噴油效果差使汽車耗油量變大的一種汽車零件。汽車汽油過濾器,以塑膠材質為主也有少部分為不鏽鋼材質的。在工業生產中,汽車汽油過濾器是靠“汽車汽油過濾器注塑模具”來實現批量生產的。“汽車汽油過濾器注塑模具設計”,將採用Pro/E軟體設計“汽車汽油過濾器注塑模具”。

零件結構,材料特性,設計要點,設計定位,設計步驟,脫出機構,抽芯機構,脫模機構,工作過程,

零件結構

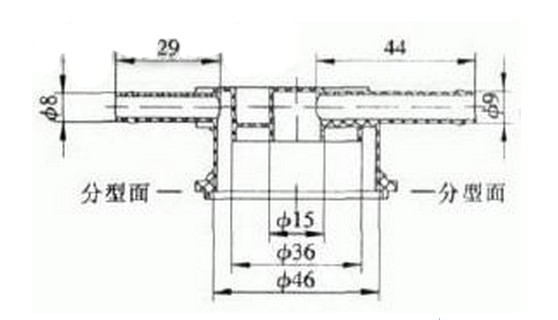

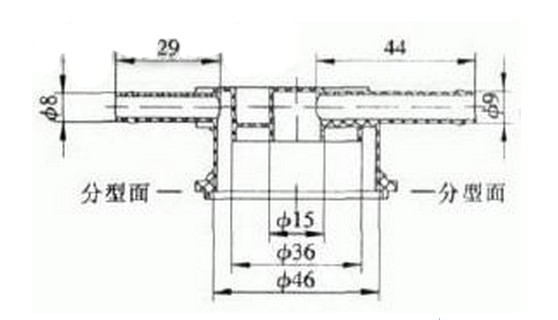

如汽車汽油過濾器3d模型圖和塑件主要尺寸及分型面示意圖所示。塑件主體是一個外徑為φ46mm 帶凸緣的中腔殼體, 殼體頂部中有一個外徑為 φ15mm 中腔小殼體與兩方反向的長短細管以及一弧形凸台相連成一體; 短細管口為進油口, 長細管口為出油口, 殼體內底面中心有兩個外徑分別為 φ15mm和φ36mm的凸圓環, 主要固定海綿過濾芯( 加粘結材料)。 主要尺寸及分型面

主要尺寸及分型面

主要尺寸及分型面

主要尺寸及分型面材料特性

設計要點

汽車汽油過濾器形狀複雜,在確定模具設計方案時應注意以下幾點:

2、 塑件帶兩個外凸細管, 使塑件無法直接脫出型腔, 需要兩個哈夫塊橫向分型, 才使塑件脫離型腔。汽車汽油過濾器注塑模採用了側向分型機構實現哈夫塊的橫向分型,與哈夫塊橫向分型方向相垂直的方向, 需要側向抽芯機構, 完成兩細管的側型芯的抽拔動作。因此, 汽車汽油過濾器注塑模需要四個方向的分型與抽芯機構。

3、 由於塑件內部有兩凸圓環, 較大的包緊力, 為保證塑件推出時不變形, 需要採用二級脫模機構, 實現塑件脫離主型芯。

設計定位

汽車汽油過濾器注塑模結構較複雜, 故確定模具結構必須設有澆注系統冷凝料自動脫出機構、側向分型抽芯機構和二級脫模機構, 因此, 如注塑模結構圖a所示的汽車汽油過濾器注塑模是一個多種機構綜合套用的注塑模。

設計步驟

汽車汽油過濾器注塑模具,的設計步驟主要分三個步驟:脫出機構設計——抽芯機構設計——脫模機構設計。

脫出機構

在自動化生產要求模具的操作也能全部自動化,塑件能實現自動化脫落, 澆注系統凝料也能自動脫落。在脫出機構中除了熱流道澆注系統外, 普通澆注系統注塑模, 點澆口澆注系統, 在脫模時容易實現與塑件自動分離, 再從模具中自動脫出。所以脫出機構採用點澆口凝料脫出。

點澆口凝料脫出和自動墜落結構形式有利用側凹拉斷點澆口凝料、利用拉料桿拉斷點澆口凝料和利用定模限位擋板拉斷點澆口凝料。針對汽車汽油過濾器注塑模1模1腔的結構形式, 選擇利用定模限位擋板拉斷點澆口凝料的結構形式, 如注塑模結構圖b圖所示。澆口套16以H8/F8的間隙配合安裝在定模座板中, 外側有壓縮彈簧, 當注射機噴嘴注射完畢離開澆口套後, 壓縮彈簧的作用使澆口套與主流道分離(鬆動)。開模後定模限位擋板15首先與定模座板 22分型, 主流道凝料從澆口套中脫出, 當限位螺釘12起限位作用時, 此過程分型結束, 限位擋板15與定模型腔鑲塊16開始分型, 直至定距拉板41限位。接著動定模的主分型面分型, 這時限位擋板15將澆口凝料從定模型腔板拉出並在自重作用下自動脫落。

汽車汽油過濾器注塑模選擇了利用定模擋板拉斷點澆口凝料的脫出和自動墜落方案, 不需要模具複雜結構, 就可以實現澆口凝料自動脫出, 因為操作人員不需把手伸到模具裡面取出凝料, 不但降低了工人的勞動強度, 而且符合安全生產的原則。

抽芯機構

注塑模的側抽芯方式有手動、機動及液壓( 或氣動)三類。手動側抽芯方式因勞動強度大, 並且工作效率低, 其套用日趨減少; 液壓( 或氣動) 側抽芯方式一般需要配置液壓( 或氣動) 系統且占空間大, 結構較為複雜、成本比較高, 多套用於抽芯距離比較大、結構較為複雜、成本比較高, 多套用於抽芯距離比較大的場合; 機動側抽芯方式結構簡單多樣、工作穩定可靠且成本低。所以抽芯機構採用機動側抽芯方式。 注塑模結構圖

注塑模結構圖

注塑模結構圖

注塑模結構圖機動側抽芯方式是藉助於注射機的開模力完成側向分型與抽芯, 其形式有斜導柱、彎銷、斜滑塊、斜頂桿、斜導槽、齒輪齒條等分型抽芯機構, 其中斜導柱側向分型抽芯機構結構簡單, 製造方便, 動作可靠, 是套用最廣泛的一種抽芯機構。但由於該機構的斜導柱傾斜角一般不適宜太大(一般小於25度), 其抽拔力和抽拔距都受到一定的限制。在抽拔力和抽拔距較大的情況下, 可以選擇彎銷側向分型抽芯機構。汽車汽油過濾器注塑模哈夫滑塊分型採用了斜導柱側向分型機構, 實現哈夫滑塊與塑件脫離。而與哈夫塊的分型方向垂直的兩側型芯較長,抽拔力和抽拔距都較大, 通過有關計算較長細管側型芯的抽拔力為4681.4N, 斜導柱傾斜角為23度 。因此, 採用彎銷側向分型抽芯機構, 實現兩側型芯與塑件脫離。

從注塑模結構圖a 可以看出, 斜導柱抽芯機構由斜導柱 38、哈夫滑塊 37、楔緊塊 36、彈簧鋼珠定位裝置 21 等組成, 哈夫塊分型是由固定在型芯固定板的斜導柱驅動完成。彎銷側抽芯機構由滑塊與側型芯組成一體的側型芯滑塊 25、彎銷 23、彈簧擋板定位裝置 39 等所組成, 哈夫塊分型由固定在定模的彎銷驅動完成。

脫模機構

汽車汽油過濾器注塑模的二級脫模機構形式有單推板二級脫模機構和雙推板二級脫模機構, 單推板脫模機構是指在推出機構只設定一組推板和推桿固定板, 而另一次推出則是靠一些特殊零件的運動來實現。雙推板脫模機構是指在模具中設定兩組推板, 分別帶動一組推出零件實現塑件二次脫模的推出動作。根據汽車汽油過濾器的推出元件有推件板與 4 根小推桿的特點, 選擇了單推板滑塊式二級推出脫模機構, 如注塑模結構圖a 所示。這種結構的一級脫模靠一組推板和推桿固定板實現, 而另一級的推出則是利用滑塊橫向運動來實現, 滑塊的橫向運動是靠固定在動模板上的楔形塊接觸力實現。這種二級脫模機構, 因為只有一組推板和推桿固定板,在沒有增加模厚的情況下, 實現二級脫模, 不但結構 緊湊, 加工方便, 而且運動平穩可靠。

工作過程

根據模具結構圖所示合模後經注射、保壓、冷卻後開模, 當注射機噴嘴注射完畢離開澆口套 18 後, 壓縮彈簧 19 的作用使澆口套與主流道分離(鬆動)。Ⅰ-Ⅰ處開始分型, 即限位擋板 15 與定模座板 22 分型, 主流道凝料從澆口套中脫出, 當定距拉板 41 起限位作用時, Ⅰ-Ⅰ處分型結束; Ⅱ-Ⅱ處分型開始, 即限位擋板 15 與定模型腔鑲塊 16 分離, 直至限位螺釘 12 限位。Ⅱ-Ⅱ處分型結束, 拉料板將澆口凝料從定模型腔板拉出並在自重作用下自動脫落。接著Ⅲ-Ⅲ處開始分型, (即動、定模的主分型面分型), 使哈夫滑塊 37 和側型芯滑塊 25完成分型抽芯動作。分型結束後, 注射機頂出桿開始動作, 推板頂桿 32 與 4 根推桿 34 同時完成第一次推出, 塑件從型芯 13 脫下, 但塑件仍在推件板 35 內, 與此同時, 楔形塊 33 與滑塊 31 接觸, 使滑塊向模具中心滑動, 推板頂桿 32 後端落入滑塊的孔中, 在接著分 模過程中, 推板頂桿 32 不再具有推出作用, 而 4 根推桿34仍繼續推動塑件, 從而使塑件從推件板35脫出, 完成第二次推出。合模時, 二級脫模機構、側向分復位, 完成一個成型周期。型與抽芯機構和澆注系統冷凝料分別自動脫出機構。