專利背景

氣室橡膠隔膜是載重量3噸以上的各種中、重型汽車制動部件中的核心零件,關係到汽車行駛安全性。氣室橡膠隔膜要求耐0.8兆帕左右的高氣壓,保證100萬次的使用壽命。在使用氣室橡膠隔膜時,汽車在制動時產生0.8兆帕左右的高氣壓,此氣壓推動氣室橡膠隔膜進而向前推動推桿,最後將推動力傳給輪鼓中的剎車貼片而達到剎車的目的。國際或美國汽車工程師學會的SAE.J1450-2001標準對氣室橡膠隔膜的成品都有嚴格要求。

橡膠隔膜成品的質量指標與模具結構及其製作工藝息息相關。根據中國國內外慣例,多數採用一次硫化成型工藝,少數採用二次硫化成型工藝,《汽車制動氣室橡膠隔膜的生產工藝》申請人的ZL200610040934.3號發明專利和ZL200620077724.7號實用新型專利採用的即是二次硫化成型工藝。一次硫化成型工藝不僅不能解決決定內在質量的帆布(尼龍布骨架)居中的問題,而且採用壓延工藝製作

膠片,對半成品膠片厚度尺寸精度要求高,生產設備投入大。其產品使用壽命低,合格率低,工藝難度大。二次硫化成型工藝雖然解決了決定內在質量帆布(尼龍布骨架)居中的問題,仍存在以下幾個問題:

1、由於二次硫化成型工藝中,隔膜上、下

膠層由相同膠料構成,因此,在第一次硫化成型後,下片的膠料已經硫化充分,所以,在第二次硫化成型後,下片的膠料出現過硫,致使產品下片橡膠耐老化和耐曲撓性能降低,從而導致隔膜的使用壽命降低;

2、膠片製作採用煉膠機壓片手工裁剪稱量製成,對膠片有精確的厚度要求,工藝難度大;

3、帆布(尼龍布骨架)採用烙鐵或剪刀裁剪製成,生產效率低,而且在硫化成型鋪布過程中很容易將布線頭帶入模具型腔內,造成產品報廢;

4、2009年12月前技術中均為單模生產,生產效率低下;

5、開模合模、更換上模靠人工手動搬運操作完成,勞動強度較大。

發明內容

專利目的

《汽車制動氣室橡膠隔膜的生產工藝》的目的在於提供一種汽車制動氣室橡膠隔膜的生產工藝,該工藝消除了隔膜下片膠料過硫化的問題,提高了產品生產的自動化程度,降低了工藝難度,提高了生產效率,降低了生產成本。

技術方案

《汽車制動氣室橡膠隔膜的生產工藝》一種汽車制動氣室橡膠隔膜的生產工藝,採用已知真空平板硫化壓機及模具進行隔膜的加工,具體為:

1)按產品規格製備相應的帆布布料及上、下層所需膠塊;

2)將下層膠塊放入下模型腔內,覆蓋帆布並利用壓環將帆布定位;

3)合上第一上模,將下層膠塊進行壓製成型並部分硫化,部分硫化的時間為T1;

4)打開第一上模,將上層膠塊放入下模型腔中的帆布上,合上第二上模,將上層膠塊進行壓製成型,並同時完成隔膜上、下膠層的整體充分硫化,整體充分硫化的時間為T2;

5)打開第二上模,取出產品,待出模產品降溫冷卻後,修剪後即得成品;

上述上、下層膠塊分別採用膠料配方體系相同但硫化速度不同的膠料,並且下層膠料的充分硫化時間T等於所述部分硫化時間T1和所述整體充分硫化時間T2的總和,所述整體充分硫化時間即為上層膠料的充分硫化時間。

進一步,所述帆布為尼龍布骨架,並採用雷射進行布料的裁切。

進一步,所述上、下層膠塊均由膠料預成型機進行製備,並在製備過程中自動完成對膠塊質量的控制。

進一步,所述模具採用復模結構,包括下、中、上三層基板,模具中的下模、壓環、上模分別安裝在下、中、上基板上,並且,基板上排布有若干套模具;其中,上模採用雙面結構,即:所述第一、第二上模分別安裝在上層基板的兩面,上層基板通過垂直於硫化壓機壓頭進給方向的鉸接軸安裝在硫化壓機的操作機構上,並在工作中通過基板繞其鉸接軸的翻轉,完成第一和第二上模的轉換。

改善效果

《汽車制動氣室橡膠隔膜的生產工藝》通過採用雷射切割機裁切帆布布料,採用膠料預成型機製備膠塊,並採用自動轉換第一、第二上模的復模模具結構後,提高了布料的裁切質量和效率,簡化了膠塊的製備工藝,降低了工人的勞動強度,提高了生產效率。通過採用兩種具有相同膠料配方體系但硫化速度不同的膠料來製做隔膜的上下膠層,並使下層膠料的硫化時間等於部分硫化時間和上層膠料硫化時間的總和,有效地解決了生產過程中隔膜下膠層的過硫化問題,保證了隔膜上、下膠層的硫化品質,消除了隔膜產品使用時下膠層先於上膠層出現老化而導致隔膜報廢的缺陷,延長了

隔膜的使用壽命。

附圖說明

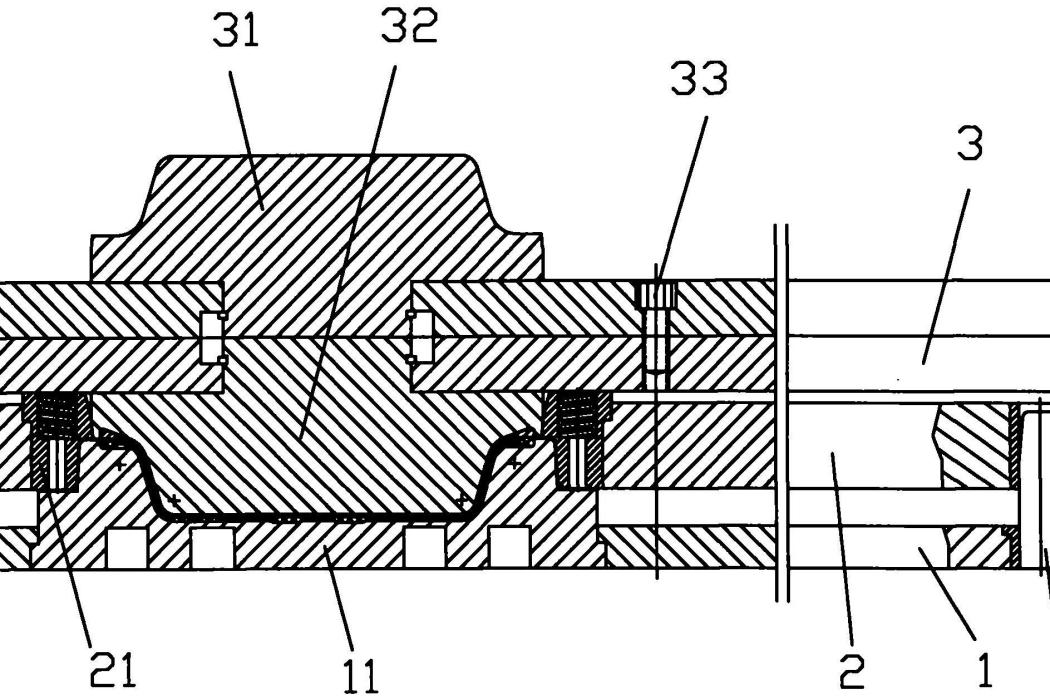

圖1為《汽車制動氣室橡膠隔膜的生產工藝》工藝中所用模具部分剖視結構示意圖;

圖2為圖1所示模具俯視圖。

技術領域

《汽車制動氣室橡膠隔膜的生產工藝》涉及汽車制動部件領域,尤其是一種汽車制動氣室橡膠隔膜的生產工藝。

權利要求

1.一種汽車制動氣室橡膠隔膜的生產工藝,採用已知真空平板硫化壓機及

模具進行隔膜的加工,具體為:

1)按產品規格製備相應的帆布布料及上、下層所需膠塊;

2)將下層膠塊放入下模型腔內,覆蓋帆布並利用壓環將帆布定位;

3)合上第一上模,將下層膠塊進行壓製成型並部分硫化,部分硫化的時間為T1;

4)打開第一上模,將上層膠塊放入下模型腔中的帆布上,合上第二上模,將上層膠塊進行壓製成型,並同時完成隔膜上、下膠層的整體充分硫化,整體充分硫化的時間為T2;

5)打開第二上模,取出產品,待出模產品降溫冷卻後,修剪後即得成品;上述上、下層膠塊分別採用膠料配方體系相同但硫化速度不同的膠料,並且下層膠料的充分硫化時間T等於所述部分硫化時間T1和所述整體充分硫化時間T2的總和,所述整體充分硫化時間即為上層膠料的充分硫化時間。

2.如權利要求1所述的工藝,其特徵在於,所述帆布為尼龍布骨架,並採用雷射進行布料的裁切。

3.如權利要求1所述的工藝,其特徵在於,所述上、下層膠塊均由膠料預成型機進行製備,並在製備過程中自動完成對膠塊質量的控制。

4.如權利要求1所述的工藝,其特徵在於,所述模具採用復模結構,包括下、中、上三層基板,模具中的下模、壓環、上模分別安裝在下、中、上基板上,並且,基板上排布有若干套模具;其中,上模採用雙面結構,即:所述第一、第二上模分別安裝在上層基板的兩面,上層基板通過垂直於硫化壓機壓頭進給方向的鉸接軸安裝在硫化壓機的操作機構上,並在工作中通過基板繞其鉸接軸的翻轉,完成第一和第二上模的轉換。

實施方式

操作內容

《汽車制動氣室橡膠隔膜的生產工藝》汽車制動氣室橡膠隔膜的生產工藝在備料階段,利用雷射切割機來裁切帆布布料,利用膠料預成型機製備膠塊,既簡化了工藝,提高了效率,又最大限度地減少了人為因素的影響,保證了備料的精確性。

在硫化成型階段,採用附圖所示的模具,不但提高了設備操作的自動化程度,極大地降低了工人的勞動強度,而且採用復模結構,一次即可生產若干個隔膜產品,大大提高了設備的生產效率。尤其是採用雙模形式的上模結構後,為設備的自動化操作創造了條件。

《汽車制動氣室橡膠隔膜的生產工藝》所用模具如圖1、圖2所示。該模具包括下基板1、中基板2和上基板3,基板上排布有四套模具,其中下模11固定在下基板1上,壓環21固定在中基板2上,上模則固定在上基板3上。上基板3由通過螺釘33相互固定的兩塊板貼合構成,第一上模31和地第二上模32背靠背分別安裝在兩塊板上,上基板3上還設定有鉸接軸34。

使用時,下基板1、中基板2、上基板3均安裝在自動推出式真空硫化壓機的操作機構(圖中未示出)上,其中上基板3通過其鉸接軸34可轉動在硫化壓機上,這樣,硫化過程中,可通過上基板3繞其鉸接軸34翻轉,即可完成第一和第二上模的切換操作。

為了保證壓環21和下模11精確對中,下基板1與中基板2之間還設定有若干個由導柱4及相應導套構成的導向結構。另外,為了避免上移上模時將壓環帶起,壓環21上還設定有壓簧,通過該壓簧可保證壓環與上基板3順利分離。

作為一種成型產品,以往人們的研究多集中在硫化工藝和模具結構上。如為了克服帆布在隔膜斷面上居中問題,人們發明了二次硫化成型工藝,並設計出了相應的模具結構,參見《汽車制動氣室橡膠隔膜的生產工藝》申請人的ZL200610040934.3號發明專利和ZL200620077724.7號實用新型專利;為了保證帆布在硫化過程中的粘合力,人們又提出了預成型的硫化工藝,如200810060882.5發明專利申請中記載的製備工藝。該發明申請人提出的通過採用兩種具有相同膠料配方體系但硫化速度不同的橡膠材料來製備隔膜的上下膠層,以保證上下膠層均達到最佳硫化狀態,則是引入了一個全新的理念,由此克服了長期以來困擾人們的硫化成型過程中下膠層過硫化的問題,使隔膜產品的整體性能大大提高,顯著提高了隔膜的使用壽命。

在具體套用《汽車制動氣室橡膠隔膜的生產工藝》生產工藝時,為了保證隔膜上、下膠層充分硫化後性能的一致性,可在保持隔膜上、下層膠料配方體系相同的情況下,通過調整膠料中構成硫化體系的成份的含量,來使隔膜上、下層膠料分別具有不同的硫化速度,從而使二者在相同的硫化溫度與壓力條件下,分別具有不同的硫化時間。如增加隔膜上層膠料中硫化體系成份的含量,使其高於下層膠料中硫化體系成份的含量,則可使上層膠料具有相對短的硫化時間。

實施案例

採用雷射切割機和膠料預成型機進行原料的製備,採用自動推出式真空硫化壓機及上述模具進行隔膜的硫化成型。

隔膜上膠層橡膠材料硫化時間T2=120秒,下膠層材料硫化時間T=150秒,硫化溫度均為165℃±3℃,保壓壓力16~20兆帕,並且每次硫化時均抽真空、保壓、放氣3次。

首先對隔膜下層膠料進行壓製成型並部分硫化,部分硫化時間T1=T-T2=30秒;

然後放入隔膜上層膠塊後,對隔膜上下層膠料進行整體硫化,硫化時間T2=120秒。

由於整體硫化的時間即是上層膠料的硫化時間,兩次硫化時間的和等於下層膠料的硫化時間,因此,經整體硫化後,隔膜上下兩個膠層均達到了最佳硫化狀態,避免了下膠層過硫化的問題。

按照《汽車制動氣室橡膠隔膜的生產工藝》制出的隔膜產品,經檢驗,各項性能均達到標準規定,尤其是其使用壽命遠遠超過了國際標準的規定的100萬次,有的達到150萬次,甚至200萬次。而且,直至破壞,隔膜上下膠層也未出現明顯差異。

隔膜上膠層橡膠材料硫化時間T2=150秒,下膠層材料硫化時間T=210秒,硫化溫度均為160℃±3℃,保壓壓力16~20兆帕,並且每次硫化時均抽真空、保壓、放氣3次。

部分硫化時間T1=T-T2=60秒,整體硫化時間T2=150秒。

產品性能試驗結果同上。

隔膜上膠層橡膠材料硫化時間T2=180秒,下膠層材料硫化時間T=270秒,硫化溫度均為155℃±3℃,保壓壓力16~20兆帕,並且每次硫化時均抽真空、保壓、放氣3次。

部分硫化時間T1=T-T2=90秒,整體硫化時間T2=180秒。

產品性能試驗結果同上。

隔膜上膠層橡膠材料硫化時間T2=210秒,下膠層材料硫化時間T=330秒,硫化溫度均為148℃±3℃,保壓壓力16~20兆帕,並且每次硫化時均抽真空、保壓、放氣3次。

部分硫化時間T1=T-T2=120秒,整體硫化時間T2=210秒。

產品性能試驗結果同上。

榮譽表彰

2016年12月7日,《汽車制動氣室橡膠隔膜的生產工藝》獲得第十八屆中國專利優秀獎。