汞精礦多膛爐焙燒(roasting of mercury co-ncentrate in multiple hearth roaster)是指在多膛爐中於低於爐料熔化溫度下,使汞精礦中的硫化汞氧化生成汞蒸氣與脈石分離的汞礦焙燒方法。適於處理粉精礦,也用於處理粉礦石。用多膛爐焙燒汞礦石始於1916年。西班牙、美國等國鍊汞企業主要用來處理浮選汞精礦和其他含汞漿狀物料。

基本介紹

- 中文名:汞精礦多膛爐焙燒

- 外文名:roasting of mercury co-ncentrate in multiple hearth roaster

- 學科:冶金工程

- 領域:能源

- 範圍:冶煉

- 始於:1916年

簡介,汞精礦多膛焙燒爐焙燒過程,多膛焙燒爐的主要參數,優點,

簡介

汞精礦多膛爐焙燒(roasting of mercury co-ncentrate in multiple hearth roaster)是指在多膛爐中於低於爐料熔化溫度下,使汞精礦中的硫化汞氧化生成汞蒸氣與脈石分離的汞礦焙燒方法。適於處理粉精礦,也用於處理粉礦石。用多膛爐焙燒汞礦石始於1916年。西班牙、美國等國鍊汞企業主要用來處理浮選汞精礦和其他含汞漿狀物料。

將粒度小於30mm的汞礦石或含水分小於7%的浮選汞粉精礦,加到多膛爐的最上層即第1層,經乾燥後進入2層以下各層進行焙燒,焙燒溫度為873-1023K。用重油燃燒氣或氣體燃料送入焙燒爐中間層燃燒供熱,汞蒸氣隨爐氣從第2層進入除塵和冷凝系統收汞。廢氣由煙囪排空。爐渣在最下一層冷卻排出爐外,爐氣含煙塵2%-3%,重油耗量為礦量的2.5%~4.7%,汞精礦處理能力為1t/(m2·d)。

汞精礦多膛焙燒爐焙燒過程

汞精礦多膛焙燒爐是有多層水平爐膛的豎式圓筒形爐。圓形外層筒體用7-12mm厚鋼板圍成,內襯230mm厚耐火磚。通常爐內沿高度每隔一定距離用耐火磚砌成6-8層爐拱,將爐內空間分成5-6層水平爐膛。每層中心留有圓孔。旋轉主軸從爐底基座穿過各層中心回孔,軸上在每層裝有兩個帶扒齒的扒臂,主軸轉速為。0.75-1.5r/min,帶動扒臂緩慢扒動礦石。層與層上的扒齒方向相反,汞精礦運動的方向也相反,各層爐拱互相貫通,從爐頂加入的爐料可以依次層層降落。這種降落是通過下料孔實現的。這些下料孔上層若位於靠近旋轉主軸的爐膛中心,下層就分布在爐壁周緣。礦石在上層扒至中心下落,下層就被扒到爐壁周緣下落,如此交錯進行,爐渣從最底層排出爐外。焙燒需要的空氣由鼓風機送入旋轉主軸和各層扒臂內冷卻主軸和扒臂,空氣在扒臂預熱後進入爐膛空間。

多膛焙燒爐的主要參數

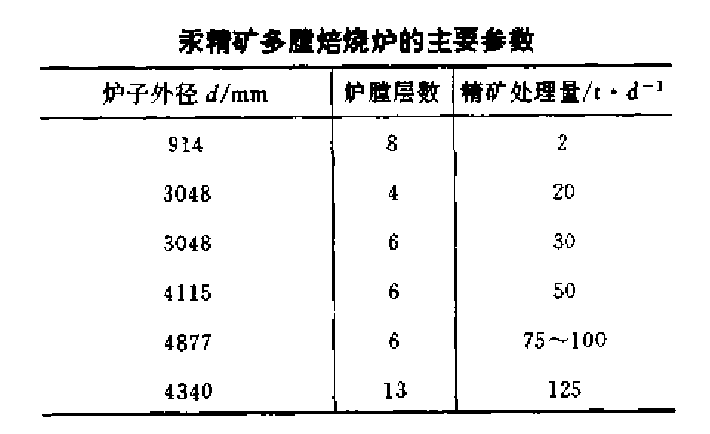

多膛焙燒爐的主要參數列舉於表1。

表1

表1優點

和其他焙燒爐相比,多膛焙燒爐的優點是對原料適應性強,爐料在降落和耙動過程中不斷發生混合作用,表層和中心及底部的爐料不斷變換位置。使全部護料與空氣接觸充分,反應較完全,金屬回收率高(95%),多膛爐是焙燒汞礦石和汞精礦的主要爐型。缺點是生產率不高,投資大,在焙燒過程中汞精礦層層降落和耙齒不斷攪拌護料,生成大量煙塵,需要增設電除塵器和增強除塵系統的清灰能力。