減壓閥是一種軸流式調節閥,由閥外體、閥內體、閥桿、活塞桿、活塞和籠筒組成

關鍵字:水利減壓閥 活塞式減壓閥

一、荷蘭莫克維迪(Mokveld)公司減壓閥的結構及工作原理

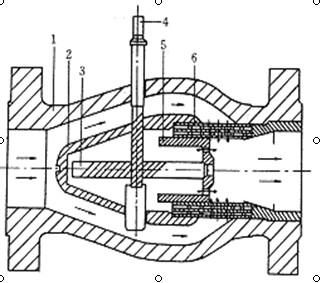

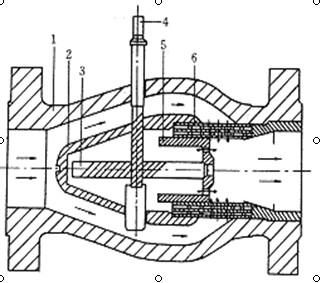

(見圖1)

圖1 減壓閥結構示意圖

1—閥外體; 2—閥內體; 3—活塞桿; 4—閥桿; 5—活塞; 6—籠筒

閥 體

閥體包括閥外體和閥內體,是一完整的鑄造體,閥的內外體之間有一軸向對稱流道,見圖1箭頭所示處。

籠 筒

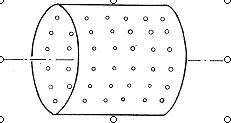

籠筒是減壓閥的關鍵部件,結構見圖2。壁面上有許多孔洞,RZD-RMBX型減壓閥選用三層籠筒,即籠筒壁面分三層,每層按一定規律分布有許多孔洞,三層壁面按一定的要求組合為一體(見圖2)。

圖2 籠筒示意圖

3、 活塞桿和閥桿

活塞桿與閥桿構成一個90°的角式傳動機構(見圖1),活塞藉助此傳動機構在導軌內沿閥門的中心線運動,活塞桿與閥桿上的45°的齒條相互耦合,閥桿上下傳動,帶動活塞桿及活塞在全行程上前後運動。活塞的端面上均勻分布有孔洞(見圖1),以使活塞內外壓力平衡,前後運動時不受軸向壓力的影響。

4、 工作原理

減壓閥是活塞型閥門,活塞在籠筒內被導引,節流發生在活塞邊緣與籠筒的孔口之間,油流來自籠筒外,因此在籠筒層孔內油流速度很高,籠筒選用的材質高度抗腐蝕與磨蝕。減壓閥有獲專利的密封系統,主密封圈位於籠筒的最前端,活塞在全行程上被導引,當被推動穿過主密封圈時,閥門前後的差壓強迫主密封圈緊貼活塞壁而緊密關閉閥門。活塞通過活塞桿的導引在籠筒內前後運動,閥桿藉助它與活塞桿上的45°的齒條傳動活塞桿,當執行機構驅動閥桿向上時,活塞向後移動,開大閥門;當執行機構驅動閥桿向下時,活塞向前移動,關小閥門。

減壓閥採用了帶氣動閥門定位器的活塞執行機構,氣源裝置給執行機構提供了一定壓力的壓縮空氣,電/氣轉換器把從控制室來的4~20 mA DC信號轉換為0.02~0.1 MPa的標準氣動信號,傳輸信號為電信號,現場操作為氣動信號。執行機構接受控制信號轉換成相應的直線位移輸出,通過推桿帶動閥桿上下移動,從而使閥門開度在全行程上變化。

5、 性能特點

軸向對稱流道。閥體採用了軸向對稱流道,完全避免了優先流和不必要的流向改變,使噪音和紊流趨勢明顯降低。

氣密級專利密封系統。減壓閥具有獲專利的密封系統,即使在最惡劣的工作條件下,也能在全壓力範圍內保證關斷嚴密。

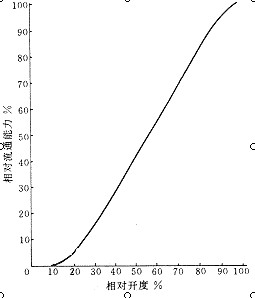

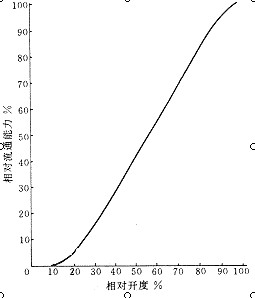

二、調節特性

減壓閥的調節特性是由閥內部件的結構決定的,所謂調節特性是指流過閥門介質的相對流通能力與閥門相對開度的關係,相對流通能力是閥門某一開度時流通能力與全開時流通能力之比,相對開度是閥門某一開度與全開度之比〔1〕。減壓閥的調節特性如圖3所示。

圖3 減壓閥特性曲線

三、減壓閥在管道中的調節原理

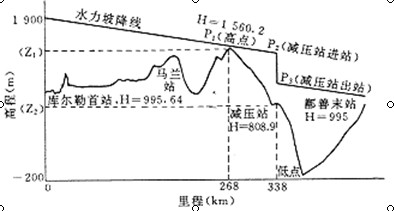

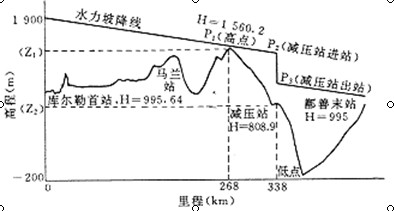

庫鄯輸油管道使用了兩個減壓閥,並聯安裝在覺羅塔格減壓站,其中主閥PV1001起主要調節作用,副閥PV1002起備用調節作用,庫鄯輸油管道一期工程水力坡降線示意圖如圖4所示。圖4 庫鄯輸油管道一期工程水力坡降線示意圖

從圖4中可以看出減壓閥的主要作用是。

(1)在減壓站通過減壓閥節流降壓,消耗掉管道最高點至末站進站間的多餘位能(P2-P3)。

(2)通過減壓閥控制減壓站上游管道的壓力,保證高點正壓運行,並避免高點至減壓站管道內出現不滿流現象。

(3)全線停運時,通過減壓閥的嚴密關斷,防止減壓站上游出現不利於再啟動的空管現象。

圖4中高點與減壓站處由伯努利方程得到簡化後的穩定流的能量方程:

即 P2=P1+γ(Z1-Z2)-γhf

由列賓宗公式得:

(1)

式中 Z1——高點高程,m;

Z2——減壓站高程,m;

P1——高點壓力,Pa;

P2——減壓站進站壓力,Pa;

Q——管道內原油流量,m/s;

d——管道內徑,m;

L——高點至減壓站間的管道長度,m;

γ——油品相對密度,kg/m;

ν——油品運動粘度,m/s;

β——流態係數,取0.024 6 s/m。

其中Z1、Z2、d、L、β、γ、ν為已知,為了保證高點正壓運行,取P1為0.2 MPa(設計參考值),由式(1)中可以得出:減壓站的進站壓力P2隨Q變化而變化,Q取首站出站流量。在實際運行中PSP(減壓站進站壓力設定值)由SCADA系統根據實時測定的Q進行計算得出,並從主機系統實時傳給減壓站的站控PLC,由PLC內的PID(比例積分微分)調節程式對減壓站的上游壓力P2進行控制。

當P2PSP時, PV1001開大, 直至偏差e=0為止;當P2=PSP時,PV1001保持當前開度。

閥的壓力流量曲線如圖5所示。

圖5 壓力流量曲線圖

四、減壓閥運行工況分析

RZD-RMBX型減壓閥結構獨特,並首次在葛洲壩水電站上使用,由於設計上的疏忽,減壓站進站主流程上未裝過濾器,後經補裝過濾器,並多次沖洗減壓閥,運行工況才逐漸趨於正常。