《氮化物螢光粉、其製備方法及包括其的發光裝置》是北京有色金屬研究總院、有研稀土新材料股份有限公司於2013年6月21日申請的專利,該專利申請號為2013102486607,公布號為CN103320130A,公布日為2013年9月25日,發明人是劉榮輝、劉元紅、徐會兵、何華強、高慰、何濤、陳觀通、夏天。

《氮化物螢光粉、其製備方法及包括其的發光裝置》公開了一種氮化物螢光粉、其製備方法及包括其的發光裝置。該氮化物螢光粉為CaAlSiN3結構,按重量百分含量計包含32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素,且氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.5≤m≤5。該發明所提供的上述氮化物螢光粉具有較高的發光效率。

2021年6月24日,《氮化物螢光粉、其製備方法及包括其的發光裝置》獲得第二十二屆中國專利銀獎。

(概述圖為《氮化物螢光粉、其製備方法及包括其的發光裝置》摘要附圖)

基本介紹

- 中文名:氮化物螢光粉、其製備方法及包括其的發光裝置

- 公布號:CN103320130A

- 申請人:北京有色金屬研究總院、有研稀土新材料股份有限公司

- 發明人:劉榮輝、劉元紅、徐會兵、何華強、高慰、何濤、陳觀通、夏天

- 申請號:2013102486607

- 申請日:2013年6月21日

- 公布日:2013年9月25日

- 地址:北京市西城區新街口外大街2號

- 代理機構:北京康信智慧財產權代理有限責任公司

- 代理人:吳貴明、張永明

- Int. Cl.:C09K11/80(2006.01)I; H01L33/50(2010.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,操作內容,實施案例,專利榮譽,

專利背景

白光LED作為新型的固體光源,以其高光效、低能耗、長壽命、無污染等眾多優勢,在照明和顯示領域得到了廣泛的套用。截至2013年6月21日,白光LED的實現方式以單一藍光/紫外晶片複合螢光粉為主,該方案簡單、易行且價格相對低廉。在白光LED的實現過程中,紅色螢光物質作為紅、綠、藍三基色中的重要組成部分不可或缺,除了用於補償“藍光LED+YAG:Ce”中的紅色缺乏外,它還可以與藍光LED及綠色螢光粉配合產生白光,或者與綠、藍色螢光物質及紫光或紫外LED配合產生白光,更重要的是它能夠對白光LED的顯色指數和色溫進行有效的調節。

截至2013年6月21日,已經報導的LED用紅色螢光粉當中,以Eu或者Eu激活的螢光粉為主,具有代表性的包括Eu激活的硫化物紅粉(Ca,Sr)S:Eu、Eu激活的氧化物紅粉Y2O3:Eu、Eu激活的Y(V,P)O4:Eu和CaMoO4:Eu等。其中(Ca,Sr)S:Eu其穩定性和光衰等問題極大地制約了其在白光LED上的套用,而Eu激活的螢光粉的激發光譜在380納米以上的長波紫外和可見光區均是一些銳線譜圖,在套用時加大了對匹配晶片的精確篩選和有效控制的難度,更主要的是這類螢光粉的激發效率在長波紫外和可見藍光區域均非常低,難以滿足白光LED的要求。

為了改善螢光粉的性能,以滿足白光LED的要求,氮/氮氧化物螢光粉被研發人員所提出,且這種氮/氮氧化物螢光粉受到了廣泛關注。該類螢光粉的陰離子基團含有高負電荷的N,電子云膨脹效應使得其激發光譜向近紫外、可見光等長波方向移動,可以被200~500納米範圍內藍光和紫外激發發光,發射光主波長分布在590~720納米較寬範圍內,具備顯色性好、發光效率高的特點,安全性能好、無毒、環保,且基質具有緊密的網路結構,物理化學性質穩定。因此,氮化物紅色螢光粉可套用於製備高顯色、低色溫白光LED。作為新型的具有代表的Sr2Si5N8結構的氮化物螢光粉,其基質具有緊密的網路結構,且相對亮度較低,從而在LED使用過程中影響器件的性能。

發明內容

專利目的

《氮化物螢光粉、其製備方法及包括其的發光裝置》旨在提供一種氮化物螢光粉、其製備方法及包括其的發光裝置,以提高氮化物螢光粉的發光效率。

技術方案

為了實現專利目的,《氮化物螢光粉、其製備方法及包括其的發光裝置》的一個方面提供了一種氮化物螢光粉,該CaAlSiN3結構,按重量百分含量計包含32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素,且氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.5≤m≤5。

進一步地,上述氮化物螢光粉按重量百分含量計由32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素組成。

進一步地,上述氮化物螢光粉按重量百分含量計由32.3-46.8%的鹼土金屬元素、9.5-17.1%的Si元素、11.2-24.5%的N元素、0.1-0.8%的O元素、13.8-21.9%的Al元素、0.2-8%的Eu元素組成

進一步地,上述氮化物螢光粉中m的取值範圍為1.5≤m≤3.53。

進一步地,上述氮化物螢光粉中鹼土金屬元素為Ca和/或Sr。

進一步地,上述氮化物螢光粉中鹼土金屬元素為Sr。

根據《氮化物螢光粉、其製備方法及包括其的發光裝置》的第二個方面,提供了一種氮化物螢光粉的製備方法,包括以下步驟:以鹼土金屬、Al、Si及Eu的氮化物為原料,進行一次混合,將一次混合物在1500-1800攝氏度、氮氣和/或氫氣氣氛中焙燒5-10小時獲得焙燒產物;以Si的氧化物和/或Al的氧化物為原料與焙燒產物進行二次混合,將二次混合物在1500-1800攝氏度、氮氣和/或氫氣氣氛中熱處理0.5-2小時,得到所需要的氮化物螢光粉;上述各原料的用量根據上述的氮化物螢光粉中各元素的重量百分含量稱量,其中Si的氮化物、Si的氧化物、以及Al的氧化物的用量匹配為使得所製備的氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.2≤m≤2.5。

進一步地,上述氮化物螢光粉的製備方法中在對一次混合物完成焙燒處理後進行第一次後處理,對二次混合物完成熱處理後進行第二次後處理,第一次後處理和第二次後處理的方式分別包括破碎、洗滌、和分級中的至少一種。

根據《氮化物螢光粉、其製備方法及包括其的發光裝置》的第三個方面,提供了一種發光裝置,包括螢光粉,該螢光粉包含上述的氮化物螢光粉。

進一步地,上述發光裝置還含有其它螢光粉,其他螢光粉包括:(Y,Gd,Lu,Tb)3(Al,Ga)5O12:Ce、(Mg,Ca,Sr,Ba)2SiO4:Eu、(Ca,Sr)3SiO5:Eu、(La,Ca)3Si6N11:Ce、α-SiAlON:Eu、β-SiAlON:Eu、Ba3Si6O12N2:Eu、Ca3(Sc,Mg)2Si3O12:Ce、CaSc2O4:Eu、BaAl8O13:Eu、(Ca,Sr,Ba)Al2O4:Eu、(Sr,Ca,Ba)(Al,Ga,In)2S4:Eu、(Ca,Sr)8(Mg,Zn)(SiO4)4C12:Eu/Mn、(Ca,Sr,Ba)3MgSi2O8:Eu/Mn、(Ca,Sr,Ba)2(Mg,Zn)Si2O7:Eu、Zn2SiO4:Mn、(Y,Gd)BO3:Tb、ZnS:Cu,Cl/Al、ZnS:Ag,Cl/Al、(Sr,Ca)2Si5N8:Eu、(Li,Na,__K)3ZrF7:Mn、(Li,Na,K)2(Ti,Zr)F6:Mn、(Ca,Sr,Ba)(Ti,Zr)F6:Mn、Ba0.65Zr0.35F2.7:Mn、(Sr,Ca)S:Eu、(Y,Gd)BO3:Eu、(Y,Gd)(V,P)O4:Eu、Y2O3:Eu、(Sr,Ca,Ba,Mg)5(PO4)3Cl:Eu、(Ca,Sr,Ba)MgAl10O17:Eu、(Ca,Sr,Ba)Si2O2N2:Eu、3.5MgO·0.5MgF2·GeO2:Mn中的一種或一種以上。

改善效果

《氮化物螢光粉、其製備方法及包括其的發光裝置》所提供的氮化物螢光粉、其製備方法及包括其的發光裝置,通過將Eu作為激發物與鹼土金屬元素、Si元素、N元素、O元素、Al元素按照一定的比例配置形成具有CaAlSiN3結構的氮化物螢光粉,使得氮化物螢光粉具有緊密的網路結構,進而保持穩定的物理化學性質。並通過將各元素控制在上述配比範圍內的同時,協同控制氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,以提高氮化物螢光粉的發光效率。同時,該發明所提供的氮化物螢光粉的製備方法簡單易行、無污染、且成本低。另外,該發明氮化物螢光粉可以結合其它螢光粉製成發光裝置,該發光裝置具有低色溫、高光效、高顯色性能的特點。

附圖說明

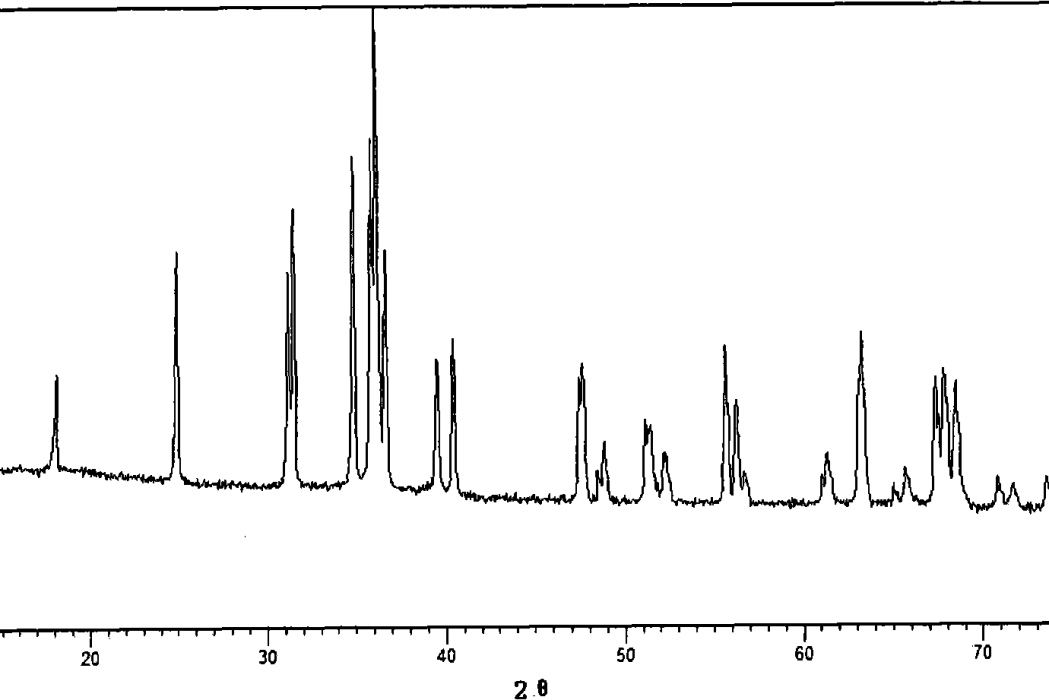

《氮化物螢光粉、其製備方法及包括其的發光裝置》圖1示出了根據該發明實施例1所製備的螢光粉的XRD譜圖。

《氮化物螢光粉、其製備方法及包括其的發光裝置》圖1

技術領域

《氮化物螢光粉、其製備方法及包括其的發光裝置》涉及發光材料領域,具體而言,涉及一種氮化物螢光粉、其製備方法及包括其的發光裝置。

權利要求

1、一種氮化物螢光粉,其特徵在於,所述氮化物螢光粉為CaAlSiN3結構,按重量百分含量計包含32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素,且所述氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為1.5≤m≤5,所述氮化物螢光粉顆粒表面的任意單位體積中的Si的重量百分含量大於該範圍外任意單位體積中Si的重量百分含量,和/或所述氮化物螢光粉顆粒表面的任意單位體積中的Al的重量百分含量大於該範圍外任意單位體積中Al的重量百分含量。

2、根據權利要求1所述的氮化物螢光粉,其特徵在於,所述氮化物螢光粉按重量百分含量計由32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素組成。

3、根據權利要求2所述的氮化物螢光粉,其特徵在於,所述氮化物螢光粉按重量百分含量計由32.3-46.8%的鹼土金屬元素、9.5-17.1%的Si元素、11.2-24.5%的N元素、0.1-0.8%的O元素、13.8-21.9%的Al元素、0.2-8%的Eu元素組成。

4、根據權利要求1至3中任一項所述的氮化物螢光粉,其特徵在於,所述m的取值範圍為1.5≤m≤3.53。

5、根據權利要求1所述的氮化物螢光粉,其特徵在於,所述鹼土金屬元素為Ca和/或Sr。

6、根據權利要求5所述的氮化物螢光粉,其特徵在於,所述鹼土金屬元素為Sr。

7、一種如權利要求1至6中任一項所述氮化物螢光粉的製備方法,其特徵在於,包括以下步驟:以鹼土金屬、Al、Si及Eu的氮化物為原料,進行一次混合,將一次混合物在1500-1800攝氏度、氮氣和/或氫氣氣氛中焙燒5-10小時獲得焙燒產物;以Si的氧化物和/或Al的氧化物為原料與所述焙燒產物進行二次混合,將二次混合物在1500-1800攝氏度、氮氣和/或氫氣氣氛中熱處理0.5-2小時,得到所需要的氮化物螢光粉;上述各原料的用量根據權利要求1至6中任一項所述的氮化物螢光粉中各元素的重量百分含量稱量,其中Si的氮化物、Si的氧化物、以及Al的氧化物的用量匹配為使得所製備的氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.5≤m≤5。

8、根據權利要求7所述的氮化物螢光粉的製備方法,其特徵在於,在對所述一次混合物完成焙燒處理後進行第一次後處理,對所述二次混合物完成熱處理後進行第二次後處理,所述第一次後處理和第二次後處理的方式分別包括破碎、洗滌、和分級中的至少一種。

9、一種發光裝置,包括螢光粉,其特徵在於,所述螢光粉包含權利要求1至6中任一項所述的氮化物螢光粉。

10、根據權利要求9所述的發光裝置,其特徵在於,還含有其它螢光粉,所述其他螢光粉包括:(Y,Gd,Lu,Tb)3(Al,Ga)5O12:Ce、(Mg,Ca,Sr,Ba)2SiO4:Eu、(Ca,Sr)3SiO5:Eu、(La,Ca)3Si6N11:Ce、α-SiAlON:Eu、β-SiAlON:Eu、Ba3Si6O12N2:Eu、Ca3(Sc,Mg)2Si3O12:Ce、CaSc2O4:Eu、BaAl8O13:Eu、(Ca,Sr,Ba)Al2O4:Eu、(Sr,Ca,Ba)(Al,Ga,In)2S4:Eu、(Ca,Sr)8(Mg,Zn)(SiO4)4C12:Eu/Mn、(Ca,Sr,Ba)3MgSi2O8:Eu/Mn、(Ca,Sr,Ba)2(Mg,Zn)Si2O7:Eu、Zn2SiO4:Mn、(Y,Gd)BO3:Tb、ZnS:Cu,Cl/Al、ZnS:Ag,Cl/Al、(Sr,Ca)2Si5N8:Eu、(Li,Na,__K)3ZrF7:Mn、(Li,Na,K)2(Ti,Zr)F6:Mn、(Ca,Sr,Ba)(Ti,Zr)F6:Mn、Ba0.65Zr0.35F2.7:Mn、(Sr,Ca)S:Eu、(Y,Gd)BO3:Eu、(Y,Gd)(V,P)O4:Eu、Y2O3:Eu、(Sr,Ca,Ba,Mg)5(PO4)3Cl:Eu、(Ca,Sr,Ba)MgAl10O17:Eu、(Ca,Sr,Ba)Si2O2N2:Eu、3.5MgO·0.5MgF2·GeO2:Mn中的一種或一種以上。

實施方式

操作內容

正是為了解決如專利背景中所指出的以Eu激活的螢光粉相對亮度較低的問題,在《氮化物螢光粉、其製備方法及包括其的發光裝置》中提供了一種氮化物螢光粉,這種氮化物螢光粉為CaAlSiN3結構,按重量百分含量計包含32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素,且氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內,優選為0001-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.5≤m≤5。

該發明所提供的氮化物螢光粉通過將Eu作為激發物與鹼土金屬元素、Si元素、N元素、O元素、Al元素按照一定的比例配置形成具有CaAlSiN3結構的氮化物螢光粉,使得氮化物螢光粉具有緊密的網路結構,進而保持穩定的物理化學性質。並通過將各元素控制在上述配比範圍內的同時,協同控制氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,以提高氮化物螢光粉的發光效率。

在上述氮化物螢光粉中鹼土金屬為元素Ca和/或元素Sr。在該發明氮化物螢光粉中通過改變元素Ca和元素Sr的比例,可以調節發光材料的發射主峰,進行紅移或藍移的調節,從而改變螢光粉的發光顏色,但整體效果而言,加入Sr的效果更好。

在該發明氮化物螢光粉中氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m的一種測量方法為:首先採用EDS裝置在氮化物螢光粉顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意取一個第一點(例如該第一點的單位體積為1×10~5×10立方納米)進行測量,分別測量該點處Si元素的重量百分含量和Al元素的重量百分含量,並相加獲得兩者重量百分含量之和m1,然後再採用EDS裝置在氮化物螢光粉顆粒表面向顆粒中心方向延伸的0-50納米範圍以外的部分任意取一個第二點(該第二點與上述第一點體積相等)進行測量,測量該點處Si元素重量百分含量m2,通過計算m1與m2的比值即可獲得該發明所需比值m,及m1/m2=m。在該測量方法中根據EDS裝置進行測量即可,無需考慮其所測量的第一點及第二點的具體單位體積,只要保證所測量的上述第一點和第二點的體積相等即可。

上述氮化物螢光粉中,除了包括鹼土金屬元素、Si元素、N元素、O元素、Al元素和Eu元素之外,還可以根據需要適當增加氮化物螢光粉中常見的其他化學元素,例如Mg、B、F等元素,只要依舊保持氮化物螢光粉為CaAlSiN3結構,且其中所含有的鹼土金屬元素、Si元素、N元素、O元素、Al元素和Eu元素的含量及比例關係符合上述要求即可。

同時,在上述氮化物螢光粉的製備過程中,不可避免的會產生一些雜質,例如C(碳),該發明氮化物螢光粉不排除存在這些雜質的可能性,只要控制這些微量的雜質的存在不會對該發明氮化物螢光粉的結構產生影響即可。

在該發明所提供的上述氮化物螢光粉優選按重量百分含量計由32-48%的鹼土金屬元素、9-34%的Si元素、10-25%的N元素、0.1-0.8%的O元素、13-26%的Al元素、0.2-8%的Eu元素組成。將氮化物螢光粉的組成控制在該範圍內,更容易控制原料的用量以及比例關係,進而獲得發光效率較好的氮化物螢光粉。

為了進一步最佳化上述氮化物螢光粉的發光效率,上述氮化物螢光粉按重量百分含量計由32.3-46.8%的鹼土金屬元素、9.5-17.1%的Si元素、11.2-24.5%的N元素、0.1-0.8%的O元素、13.8-21.9%的Al元素、0.2-8%的Eu元素組成。

為了更進一步最佳化上述氮化物螢光粉的發光效率,上述氮化物螢光粉中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量含量之和與該範圍外任意單位體積中Si元素的重量含量之間的比值m的取值範圍為:1.5≤m≤3.53。

該領域技術人員在該發明上述氮化物螢光粉所提出的教導下,能夠合理地選擇該領域技術人員所熟知的方法製備上述氮化物螢光粉。在該發明中為了降低製備上述氮化物螢光粉的操作難度,簡化操作步驟,降低工藝成本提供了一種優選地製備方法,其包括採用首先以鹼土金屬、Al、Si及Eu的氮化物為原料混合後進行焙燒獲得焙燒產物,再將Si的氧化物和/或Al的氧化物為原料與焙燒產物混合進行二次焙燒,進而獲得該發明上述氮化物螢光粉。

優選地,上述製備方法包括以下步驟,首先以鹼土金屬、Si及Eu的氮化物為原料,進行一次混合,將一次混合物在1500-1800攝氏度,優選為1600-1700攝氏度,氮氣和/或氫氣氣氛中焙燒5-10小時,優選為6-10小時,獲得焙燒產物;然後以Si的氧化物和/或Al的氧化物為原料與焙燒產物進行二次混合,將二次混合物在1500-1800攝氏度、氮氣和/或氫氣氣氛中熱處理0.5-2小時,優選為1-2小時,得到所需要的氮化物螢光粉;其中上述各原料的投料量根據該發明氮化物螢光粉中各元素的重量百分含量稱量,其中Si的氮化物、Si的氧化物、以及Al Al的氧化物的用量匹配為使得所製備的氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內,優選為0001-50納米範圍內任意單位體積中Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外任意單位體積中Si元素的重量百分含量之間的比值為m,m的取值範圍為:1.5≤m≤5。

在上述製備方法所使用的原料中Al的氮化物為AlN、Si的氮化物為Si3N4,Eu的氮化物為EuN,Si的氧化物為SiO2,Al的氧化物為Al2O3。

所加入的鹼土金屬的氮化物為Ca的氮化物,Sr的氮化物,或者Ca的氮化物和Sr的氮化物的混合物。在該發明氮化物螢光粉中通過改變Ca的氮化物和Sr的氮化物的比例,可以調節發光材料的發射主峰,進行紅移或藍移的調節,從而改變螢光粉的發光顏色,但整體效果而言,加入Sr的效果更好。

在上述製備方法中所指出的氮氣和/或氫氣氣氛,包括三種氣氛,即氮氣氣氛,氫氣氣氛,氮氣和氫氣混合氣氛。

在上述製備方法中通過先形成焙燒產物,再通過加入Si的氧化物和/或Al的氧化物進行混合高溫熱處理,使得Si的氧化物和/或Al的氧化物與焙燒產物進行反應和/或表面滲透,使得螢光粉表面的Si和/或Al的含量增高,有利於提高螢光粉的亮度和穩定性;同時,上述製備方法中所形成焙燒產物的表面易於存在一定的缺陷,Si的氧化物或Si的氧化物和Al的氧化物的引入、反應和/或表面滲透有利於減少螢光粉表面的缺陷,強化螢光粉的結晶,使得製備的螢光粉具有較完善的結晶,從而有利於降低螢光粉的光衰。

為了進一步提高該發明氮化物螢光粉的品質,在該氮化物螢光粉的製備過程中,在對一次混合物完成焙燒處理後優選可以進行第一次後處理,對二次混合物完成熱處理後優選可以進行第二次後處理。上述第一次後處理和第二次後處理的方式包括破碎、洗滌、和分級中的至少一種。在上述後處理步驟中破碎的步驟可以形成粒度為1-100微米的顆粒,例如1微米、10微米、50微米、100微米等。洗滌的過程可以採用水洗或弱酸洗等,洗滌的次數可以是1-5級水洗,例如水洗1次、2次、3次、5次等,分級的步驟可以採用過篩的方式,優選過300-1200目篩,例如過300目、450目、600目、900目篩等。

該發明還提供了一種發光裝置,該發光裝置包括該發明所提供上述螢光粉。同時該發光裝置除了包括上述螢光粉外,還包括一定的輻射源,該輻射源為真空紫外發射源、紫外發射源、紫光發射源或藍光發射源。

另外,上述發光裝置中,還含有被所述輻射源激發發光的以下其它螢光粉,如:(Y,Gd,Lu,Tb)3(Al,Ga)5O12:Ce、(Mg,Ca,Sr,Ba)2SiO4:Eu、(Ca,Sr)3SiO5:Eu、(La,Ca)3Si6N11:Ce、α-SiAlON:Eu、β-SiAlON:Eu、Ba3Si6O12N2:Eu、Ca3(Sc,Mg)2Si3O12:Ce、CaSc2O4:Eu、BaAl8O13:Eu、(Ca,Sr,Ba)Al2O4:Eu、(Sr,Ca,Ba)(Al,Ga,In)2S4:Eu、(Ca,Sr)8(Mg,Zn)(SiO4)4C12:Eu/Mn、(Ca,Sr,Ba)3MgSi2O8:Eu/Mn、(Ca,Sr,Ba)2(Mg,Zn)Si2O7:Eu、Zn2SiO4:Mn、(Y,Gd)BO3:Tb、ZnS:Cu,Cl/Al、ZnS:Ag,Cl/Al、(Sr,Ca)2Si5N8:Eu、(Li,Na,__K)3ZrF7:Mn、(Li,Na,K)2(Ti,Zr)F6:Mn、(Ca,Sr,Ba)(Ti,Zr)F6:Mn、Ba0.65Zr0.35F2.7:Mn、(Sr,Ca)S:Eu、(Y,Gd)BO3:Eu、(Y,Gd)(V,P)O4:Eu、Y2O3:Eu、(Sr,Ca,Ba,Mg)5(PO4)3Cl:Eu、(Ca,Sr,Ba)MgAl10O17:Eu、(Ca,Sr,Ba)Si2O2N2:Eu、3.5MgO·0.5MgF2·GeO2:Mn中的一種或一種以上,

該發明還提供了一種發光裝置,該發光裝置包括摻有該發明氮化物螢光粉或該發明氮化物螢光粉與上述所提到的其他螢光粉的樹脂、矽膠、塑膠、玻璃、陶瓷等光轉換膜材料。這些發光裝置能夠在照明或顯示領域得到廣泛套用。

截至2013年6月21日,與相關技術相比,該發明具有如下有點和有益的技術效果。

該發明所提供的氮化物螢光粉、其製備方法及包括其的發光裝置,通過將二價Eu作為激發物與鹼土金屬元素、Si元素、N元素、O元素、Al元素按照一定的比例配置形成具有CaAlSiN3結構的氮化物螢光粉,使得氮化物螢光粉具有緊密的網路結構,進而保持穩定的物理化學性質。並通過將各元素控制在上述配比範圍內的同時,協同控制氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量之和與該範圍外任意單位體積中Si元素的重量之間的比值為m,以提高氮化物螢光粉的發光效率。同時,該發明所提供的氮化物螢光粉的製備方法簡單易行、無污染、且成本低。另外,該發明氮化物螢光粉可以結合其它螢光粉製成發光裝置,該發光裝置具有低色溫、高光效、高顯色性能的特點。

實施案例

以下通過實施《氮化物螢光粉、其製備方法及包括其的發光裝置》具體實施例的方式,說明該發明氮化物螢光粉的發光效率,進而說明該發明的有益效果。

測試方法包括:

X射線衍射方法:採用X’Pert PRO MPD粉末X射線衍射儀對該發明實施例1-12中螢光粉進行物相分析,測試條件:Cu靶,管電壓40千伏,電流40毫安,Kα輻射(λ=0.15418納米),記錄2θ數據從10-80度。

EDS檢測:採用EDS裝置,測試條件為採用15千伏加速電壓,探測電流為70微安。

相對亮度的測量方法:採用分光光度計對該發明實施例1-17中氮化物紅色發光材料進行相對亮度測試,其中設定激發波長為460納米,並定義常規螢光粉Ca0.995AlSiN3:0.005Eu的相對亮度為100。

註:在不衝突的情況下,《氮化物螢光粉、其製備方法及包括其的發光裝置》中的實施例及實施例中的特徵可以相互組合。在該發明中術語“單位體積”並沒有特定指代,其可以代表氮化物螢光粉顆粒內的任意體積,其僅是為了便於對比氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內Al元素的重量百分含量和Si元素的重量百分含量之和與該範圍外Si元素的重量百分含量之間的比值所提出的一個相對體積概念。

- 實施例1

製備方法:準確稱取51.81克Sr3N2、22.14克AlN、25.19克Si3N4和0.9克EuN,混合均勻後,在1600攝氏度條件下,氮氣和氫氣混合氣氛下焙燒10小時獲得焙燒產物,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米的焙燒顆粒;在上述將焙燒顆粒與0.4克的Al2O3並混合均勻,在氮氣氣氛下,1500攝氏度下保溫2小時後,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米的顆粒、水洗、烘乾及過過450目篩後,得到所需要的螢光粉,螢光粉中Sr元素、Al元素、Si元素、N元素、O元素和Eu元素的質量與螢光粉質量比分別為:46.6%,14.7%,15.1%,22.6%,0.2%和0.8%。

X射線衍射:如圖1所示,該氮化物螢光粉利用X射線衍射儀器測試時為CaAlSiN3結構。

EDS檢測:經EDS的多點測試後,得到氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量之和與該範圍外任意單位體積中Si元素的重量之間的比值m為3.512。

相對亮度檢測:相對亮度為125。

- 實施例2-4

實施例2-4中的螢光粉製備過程與實施例1基本相同,只是加入的Al2O3的量不同,分別加入的量為0.1克,0.7克和1克。製備的螢光粉中各元素的質量比及m值見表1所示。

實施例 | 質量比組成(%) | 相對亮度(%) | m值 | ||||||

Sr | Ca | Al | Si | N | O | Eu | |||

實施例1 | 46.6 | 0 | 14.7 | 15.1 | 22.6 | 0.2 | 0.8 | 125 | 3.51 |

實施例2 | 46.8 | 0 | 14.6 | 15.1 | 22.6 | 0.1 | 0.8 | 122 | 3.47 |

實施例3 | 46.5 | 0 | 14.9 | 15.0 | 22.5 | 0.3 | 0.8 | 114 | 3.37 |

實施例4 | 46.3 | 0 | 15.0 | 15.0 | 22.4 | 0.5 | 0.8 | 106 | 3.46 |

- 實施例5

準確稱取44.27克Sr3N2、8.42克Ca3N2、22.15克AlN、25.19克Si3N4和0.9克EuN,混合均勻後,在1700攝氏度條件下,氮氣和氫氣混合氣氛下焙燒6小時獲得焙燒產物,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米的焙燒顆粒;將上述焙燒顆粒與0.4克的Al2O3並混合均勻,在氮氣氣氛下,1800攝氏度下保溫0.5小時後,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米顆粒、水洗、烘乾及過450目篩後,得到所需要的螢光粉,螢光粉中Sr元素、Ca元素、Al元素、Si元素、N元素、O元素和Eu元素的質量與螢光粉質量比分別為:39.7%,6.9%,14.7%、15.0%,22.6%,0.2%和0.9%。

X射線衍射:如圖1所示,該氮化物螢光粉利用X射線衍射儀器測試時為CaAlSiN3結構。

EDS檢測:經EDS的多點測試後,得到氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量之和與該範圍外任意單位體積中Si元素的重量之間的比值m為3.29。

相對亮度檢測:相對亮度為116。

- 實施例6-7

實施例6-7中的螢光粉製備過程與實施例5基本相同,只是加入的Sr3N2和Ca3N2的量不同,其實施例6中加入的量為:29.15克Sr3N2和17.67克Ca3N2,實施例7加入的量為:41克Ca3N2。製備的螢光粉中各元素的質量比及m值見表2所示。

實施例 | 質量比組成(%) | 相對亮度(%) | m值 | ||||||

Sr | Ca | Al | Si | N | O | Eu | |||

實施例5 | 39.7 | 6.9 | 14.7 | 15 | 22.6 | 0.2 | 0.9 | 116 | 3.53 |

實施例6 | 29.1 | 17.5 | 14.4 | 14.7 | 23.2 | 0.2 | 0.9 | 122 | 3.47 |

實施例7 | 0 | 42.8 | 15.9 | 15.7 | 24.5 | 0.2 | 0.9 | 114 | 3.37 |

- 實施例8-12

實施例8-12與實施例1步驟基本相同,分別準確稱取各原料,Sr3N2、Ca3N2、AlN、Si3N4和EuN原料,混合均勻後,在1700攝氏度條件下,氮氣和氫氣混合氣氛下焙燒7小時獲得焙燒產物,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米的焙燒顆粒;將上述焙燒顆粒與Al2O3和SiO2混合均勻後,在氮氣和氫氣混合氣氛下,1750攝氏度下保溫1小時後,將溫度降至100攝氏度以下,取出後,進行破碎,獲得平均粒度為10微米、水洗、烘乾及過450目篩後,得到所需要的螢光粉,螢光粉中Sr元素、Ca元素、Al元素、Si元素、N元素、O元素和Eu元素的質量與螢光粉質量比見表3所示,經EDS測試後,得到氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量之和與該範圍外任意單位體積中Si元素的重量之間的比值m如表3所示。

實施例 | 質量比組成(%) | 相對亮度(%) | m值 | ||||||

Sr | Ca | Al | Si | N | O | Eu | |||

實施例8 | 44.7 | 0 | 17.2 | 9.5 | 21.3 | 0.3 | 7 | 112 | 4.9 |

實施例9 | 0 | 32.3 | 21.9 | 34 | 11.2 | 0.4 | 0.2 | 108 | 1.5 |

實施例10 | 38.9 | 0 | 16.5 | 17.1 | 22.9 | 0.4 | 4.2 | 109 | 3.1 |

實施例11 | 40.1 | 0 | 13.8 | 16.5 | 22.8 | 0.3 | 6.5 | 118 | 3.2 |

實施例12 | 32.2 | 6.3 | 14.9 | 15.4 | 22.4 | 0.8 | 8 | 107 | 3.4 |

由表1至3中數據可以看出,該發明所提供的氮化物螢光粉通過將Eu作為激發物與鹼土金屬元素、Si元素、N元素、O元素、Al元素按照一定的比例配置形成具有CaAlSiN3結構的氮化物螢光粉,並協同控制氮化物螢光粉顆粒中由顆粒表面向顆粒中心方向延伸的0-50納米範圍內任意單位體積中Al元素和Si元素重量之和與該範圍外任意單位體積中Si元素的重量之間的比值為m,能夠提高氮化物螢光粉的發光效率,使其相對亮度均優於常規螢光粉Ca0.995AlSiN3:0.005Eu的相對亮度,甚至高出10%-25%。

- 實施例13

該實施例採用藍光LED晶片作為輻射源,將該發明的實施例1中氮化物螢光粉、Y3Al5O12:Ce黃色螢光粉、Ba3Si6O12N2:Eu綠色螢光粉以質量比為18∶52∶32混合均勻後,將螢光粉均勻分散在矽膠(折射率1.41,透射率99%)中,將晶片與光轉換膜組合在一起,焊接好電路、封結後得到白光發光裝置,其色坐標為(0.3726,0.3334),顯色指數94,相關色溫3862開。

由實施例13數據可以看出,採用該發明實施例1中氮化物螢光粉與其他螢光粉配合製作白色的發光裝置具有低色溫、高光效、高顯色性能的特點。在該發明中雖未給出除實施例1以外的其他實施例所製備的氮化物螢光粉在製備放光裝置中的套用數據,但在該發明所保護範圍內的氮化物螢光粉在實際套用中均能使得含有其的發光裝置具有低色溫、高光效、高顯色性能的效果。

以上所述僅為《氮化物螢光粉、其製備方法及包括其的發光裝置》的優選實施例,並不用於限制該發明,對於該領域的技術人員來說,該發明可以有各種更改和變化。凡在該發明的精神和原則之內,所作的任何修改、等同替換、改進等,均應包含在該發明的保護範圍之內。

專利榮譽

2021年6月24日,《氮化物螢光粉、其製備方法及包括其的發光裝置》獲得第二十二屆中國專利銀獎。