氣洗水口是連續鑄鋼的中間罐澆注水口的一種類型,其內壁為多孔耐火材料。氣洗水口澆注時從外部通入氬氣經過內壁多孔耐火層吹出,使水口壁和鋼液之間形成氣膜,以攪拌內壁附近的鋼液,防止鋼水中的析出物沉積在水口內壁上阻礙澆注的正常進行。

基本介紹

- 中文名:氣洗水口

- 外文名:gas purged nozzle

- 學科:冶金工程

- 材料:多孔耐火材料。

- 優點:防止水口堵塞

- 套用:盛鋼桶滑動水口的上水口

中間罐結構,氣洗水口澆注原理,水口堵塞及解決辦法,

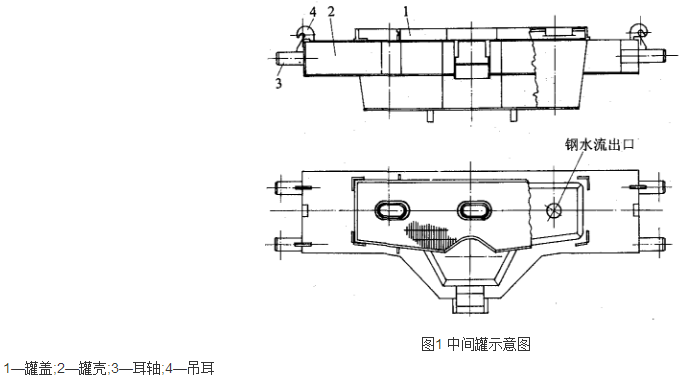

中間罐結構

中間罐有矩形、梯形和三角形等形狀。圖1為典型的三流梯形中間罐示意圖。罐殼為鋼板焊接結構,鋼板上鑽有排氣孔,罐體上有耳軸,吊耳,罐底有鋼水流出的開口。罐殼內襯有耐火材料,通常由隔熱層、永久層和工作層組成。隔熱層為輕質絕熱板,永久層有用耐火磚砌築的,也有用散料澆注而成的。工作層一般為砌耐火磚或者為鎂質噴塗料。鋼流流出口處設有耐火材料製成的水口座磚。採用定徑水口澆注時,在座磚內有一個優質耐火材料製成的定徑水口。用塞棒控制鋼流時,還需設定塞棒機構。塞棒機構可使塞棒上下運動,調節塞棒與水口座磚間的配合關係來控制鋼流。塞棒機構是在澆注前快速固定到中間罐上的一個裝置。由塞桿、提升桿、水平臂等組成。塞棒上下運動的方式有手動、電動和液壓三種。液壓裝置包括液壓缸和外部的液壓系統;電動是在塞棒機構上裝有伺服電機,用滑動水口控制鋼流時是在中間罐底部鋼流出口處裝有滑動水口機構,一般採用三板式機構,由上水口、上滑板、中滑板、下滑板等4部分組成。上下滑板固定,中滑板作直線往復運動,改變水口大小,滑板的驅動也有手動和液壓兩種。

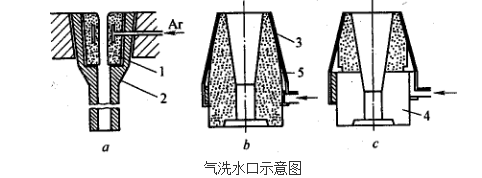

氣洗水口澆注原理

氣洗水口澆注時從外部通入氬氣經過內壁多孔耐火層吹出,使水口壁和鋼液之間形成氣膜,以攪拌內壁附近的鋼液,防止鋼水中的析出物沉積在水口內壁上阻礙澆注的正常進行。水口結構如圖2所示。水口材質根據使用條件決定,主要有剛玉和莫來石。由於在水口內基本保持正壓,因此,可以防止或減弱鋼水和渣子對水口壁的浸蝕。但在澆注過程中,因水口和金屬套的高溫變形,密封可能被破壞,容易引起漏氣事故,故應特別注意選擇合適的材質和安裝技術。

圖2

圖2a—組合式;b—透氣磚式;c—透氣磚+緻密質1—多孔質;2—浸入式水口;3—金屬套;4—緻密質;5—氣槽

氣洗水口作為防止水口堵塞的一項技術措施,主要用於盛鋼桶或中間罐滑動水口的上水口。透氣磚式氣洗水口,因在整個圓周上吹氣均勻、安裝方便、形狀簡單,故可以做成均一的成形體,在生產中得到廣泛的套用。近些年來,在浸入式水口的上部,內壁複合一層莫來石多孔磚,內設氣體通道(見圖中a),澆注時通以氬氣,同樣具有氣體水口的功用。值得注意的是,向水口通入惰性氣體,不僅可以防止水口的堵塞,而且還可以促進中間罐和結晶器內夾雜物的上浮分離,有利於改善鋼的質量。另一方面,若吹氣量過大,也有可能引起鑄坯表面的氣孔缺陷。

水口堵塞及解決辦法

水口堵塞是連鑄工藝的一大難題,儘管對堵塞機理還有很多不明之處,但析出附著物大多為α-Al2O3、CaO-Al2O3系和TiO2等高熔點物質,已被大量文獻所公認。因此,解決水口堵塞的根本途徑,應是提供清潔的連鑄鋼水。例如連鑄過程的完全的無氧化澆注,改變夾雜物的形態,採用DH法或RH法等爐外精煉措施,都會大幅度地降低鋼中Al2O3含量,進而使水口堵塞的幾率隨之降低。

鋼水中的Al2O3。夾雜來源有4個方面:一是鋼水中鋁與水口耐火材料發生反應後的產物;二是空氣中的氧與鋼中的鋁發生反應後的產物;三是鋼水的脫氧產物;四是鋼水溫度降低而生成的產物。可以說,水口堵塞是上述4種現象綜合作用的結果。

在連鑄生產中,為防止出現中間包水口堵塞,採用以下方法:

(1)選擇合適的水口材質,如碳鋼、低合金鋼用石英水口或鋯質水口,含鋁鋼種用鋁碳水口。

(2)氣洗水口:在浸入式水口周圍鑲人多孔材料,向水口內壁吹入氬氣,在鋼水與水口壁之間形成一層氬氣膜,阻止Al2O3沉積。氬氣壓力為0.02~0.035MPa,流量為2~12L/min。

(3)中問包塞棒吹氬:在塞棒中心管吹入氬氣,把水口內壁的堵塞物沖走。但吹氣壓力和流量要合適,如流量太大,氬氣泡會使結晶器鋼水面翻騰,把保護渣捲入到鋼水中而使夾雜物增加。

(4)鈣處理:Al2O3夾雜在鋼水中呈固態、串簇狀,是水口堵塞的根源。用變性處理把串簇狀的固體Al2O3車睪變成球形呈液態的鋁酸鈣就可防止堵水口情況發生。為此可向鋼包內噴吹Si—ca粉,餵鈣絲,或加Si—Ca合金。目前廣泛使用的是中間包塞棒吹氬和鈣處理法。