專利背景

機油泵作為發動機潤滑系統的一個重要零部件,其為發動機提供一定流量的機油,以保證發動機內各個需要機油潤滑的零部件正常工作。機油泵的排油量通常由發動機的用油需求決定。機油泵排油量和油壓過低會導致發動機工作時的摩擦過大,使發動機性能下降。而機油泵排油量和油壓過高不僅會造成功耗和油耗的增大,還會對發動機、特別是發動機內的密封部件造成衝擊,不利於發動機的工作。

通過反饋控制方式控制機油泵輸出的排油量和油壓。反饋控制方式為在機油泵內設定限壓閥,

限壓閥與

發動機的主油道連通。當發動機的主油道的油壓過高時,發動機主油道內的機油會推動限壓閥的活塞滑動,使機油泵的高壓油腔與低壓油腔連通,讓機油泵的高壓油腔內的機油泄入低壓油腔,從而使得從機油泵的高壓油輸出至發動機的主油道的油壓降低。

在實現《機油泵及發動機潤滑系統》的過程中,發明人發現2018年11月8日以前的技術至少存在以下問題:2018年11月8日以前的機油泵的限壓閥僅由發動機的主油道的機油控制。因此相對於發動機正常工作的情況下,發動機在剛啟動急需機油潤滑時,機油泵會增大機油排量,使機油泵的高壓油腔輸出的油壓過高。由於限壓閥僅由發動機的主油道的機油控制,待高壓油腔輸出的機油至發動機的主油道後,才能對限壓閥作用,而此時高壓的機油已進入發動機內,容易對發動機造成衝擊,不利於發動機的工作。

發明內容

發明目的

《機油泵及發動機潤滑系統》實施例提供了一種機油泵及發動機潤滑系統,能避免發動機啟動時,機油泵輸出的機油油壓過高而對發動機造成衝擊。

技術方案

《機油泵及發動機潤滑系統》實施例提供了一種機油泵,所述機油泵包括:限壓閥和泵主體,所述泵主體具有高壓油腔、低壓油腔、反饋油道和與所述高壓油腔連通的出油道,所述限壓閥包括:限壓閥芯、彈性件和閥筒,所述限壓閥芯包括第一閥芯盤、第二閥芯盤和閥桿,所述第一閥芯盤和所述第二閥芯盤分別同軸設定在所述閥桿的兩端,所述第一閥芯盤的徑向截面積小於所述第二閥芯盤的徑向截面積,所述閥筒具有內徑與所述第一閥芯盤外徑相匹配的第一容納筒和內徑與所述第二閥芯盤外徑相匹配的第二容納筒,所述第一容納筒的一端和所述第二容納筒的一端同軸連通,所述第二容納筒的側壁上設有與所述高壓油腔連通的高壓油口和與所述低壓油腔連通的低壓油口,所述反饋油道與所述第一容納筒的另一端連通,所述限壓閥芯滑動設定在所述閥筒內,所述彈性件設定在所述第二容納筒內,所述彈性件的一端與所述第二容納筒的另一端固定連線,且所述彈性件的另一端與所述第二閥芯盤相抵,所述高壓油口與所述第一閥芯盤、所述第二閥芯盤和所述閥筒圍成的環形空間連通,在所述閥筒的軸向上所述第二閥芯盤位於所述低壓油口與所述高壓油口之間。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述泵主體包括:泵殼和設定在所述泵殼內的泵組件,所述泵組件包括內轉子、與內轉子嚙合的外轉子和泵軸,所述外轉子套裝在所述內轉子上,所述內轉子與所述泵軸傳動連線,所述內轉子和所述外轉子被配置為將所述低壓油腔內的機油輸送至所述高壓油腔。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述機油泵還包括設於所述泵主體外部的鏈輪,所述鏈輪與所述泵軸傳動連線。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述機油泵還包括罩設所述鏈輪的鏈輪罩蓋,所述鏈輪罩蓋固定設定在所述泵主體的外壁上。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述鏈輪上設有減重孔。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述機油泵還包括安全閥,所述安全閥的入油口與所述出油道連通,所述安全閥的泄油口與所述低壓油腔連通。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述反饋油道上設有排泄口。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述排泄口內設有碗形塞。

在《機油泵及發動機潤滑系統》實施例的一種實現方式中,所述泵主體上設有機油收集器連線口,所述機油收集器連線口與所述低壓油腔連通。

另一方面,《機油泵及發動機潤滑系統》實施例提供了一種發動機潤滑系統,所述發動機潤滑系統包括如前文所述的機油泵,所述發動機潤滑系統的發動機的主油道與所述反饋油道連通。

改善效果

《機油泵及發動機潤滑系統》實施例中限壓閥的限壓閥芯具有徑向截面積不同的第一閥芯盤和第二閥芯盤,且第一閥芯盤的徑向截面積小於第二閥芯盤的徑向截面積,由於第一閥芯盤和第二閥芯盤的徑向截面積不同,在相同壓強下,第二閥芯盤受到的壓力會大於第一閥芯盤受到的壓力,當機油泵的高壓油腔內的機油進入高壓油口與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間後,若高壓油腔內的機油壓力達到一定值,第二閥芯盤受到的壓力和第一閥芯盤受到的壓力之間的壓力差足以推動限壓閥芯在閥筒內移動,實現機油泵的高壓油腔輸出的機油控制限壓閥泄壓的目的。並且,機油泵的高壓油腔與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間連通,第二閥芯盤位於低壓油口與高壓油口之間。當反饋油道中的機油的壓力過高時,反饋油道中的機油也可以推動限壓閥芯滑動,使低壓油口也與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間連通,從而使得低壓油口與高壓油口連通,實現高壓油腔向低壓油腔泄油的目的,由於反饋油道與發動機的主油道連通,因此發動機的主油道的機油也可以控制限壓閥泄壓。通過機油泵的高壓油腔輸出的機油和發動機的主油道的機油共同控制限壓閥泄壓,能避免發動機啟動時,機油泵輸出的機油油壓過高而對發動機造成衝擊。

附圖說明

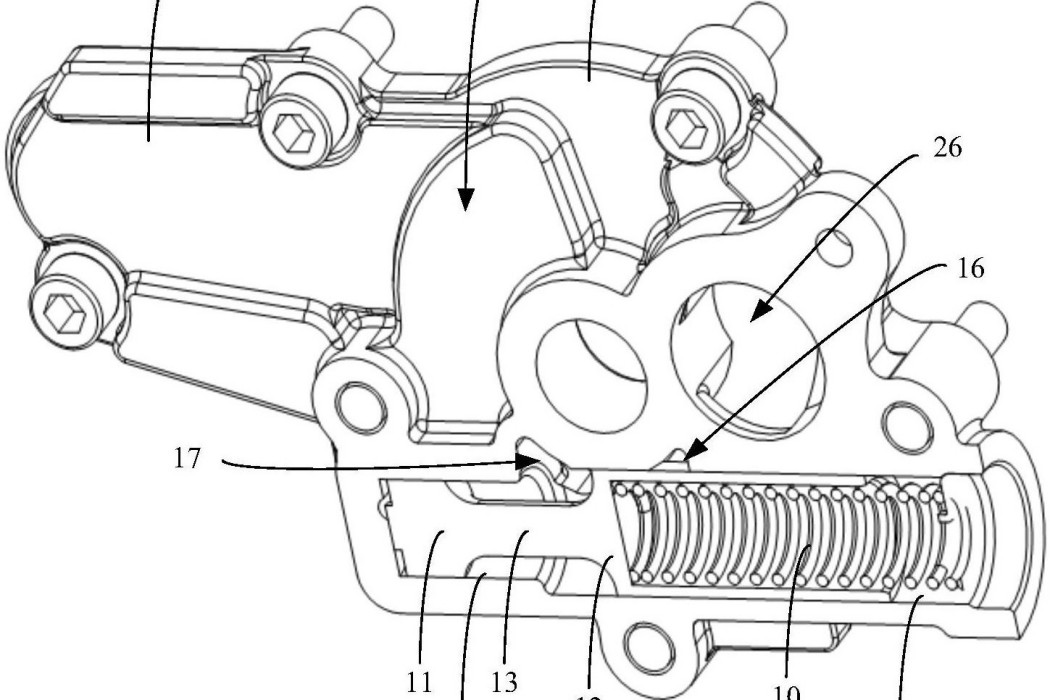

圖1是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的立體結構示意圖;

圖2是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的結構拆分示意圖;

圖3是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的前殼體的結構示意圖;

圖4是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的前殼體的剖視圖;

圖5是《機油泵及發動機潤滑系統》實施例提供的一種限壓閥的工作原理圖;

圖6是《機油泵及發動機潤滑系統》實施例提供的一種泵主體的內部結構示意圖;

圖7是《機油泵及發動機潤滑系統》實施例提供的一種泵主體的剖視圖;

圖8是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的俯視圖;

圖9是《機油泵及發動機潤滑系統》實施例提供的又一種機油泵的剖視圖;

圖10是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的主視圖。

圖中各符號表示含義如下:1-限壓閥,10-彈性件,11-第一閥芯盤,12-第二閥芯盤,13-閥桿,14-第一容納筒,15-第二容納筒,16-低壓油口,17-高壓油口,2-泵主體,21-出油道,22-反饋油道,220-反饋油口,23-反饋油道連線通道,24-機油收集器連線口,25-高壓油腔,26-低壓油腔,31-內轉子,32-外轉子,33-泵軸,4-安全閥,5-鏈輪,51-減重孔,6-鏈輪罩蓋,7-定位銷孔,8-安裝孔。

技術領域

《機油泵及發動機潤滑系統》涉及潤滑系統技術領域,特別涉及一種機油泵及發動機潤滑系統。

權利要求

1.一種機油泵,所述機油泵包括:限壓閥(1)和泵主體(2),所述泵主體(2)具有高壓油腔(25)、低壓油腔(26)、反饋油道(22)和與所述高壓油腔(25)連通的出油道(21),其特徵在於,所述限壓閥(1)包括:限壓閥芯、彈性件(10)和閥筒,所述限壓閥芯包括第一閥芯盤(11)、第二閥芯盤(12)和閥桿(13),所述第一閥芯盤(11)和所述第二閥芯盤(12)分別同軸設定在所述閥桿(13)的兩端,所述第一閥芯盤(11)的徑向截面積小於所述第二閥芯盤(12)的徑向截面積,所述閥筒具有內徑與所述第一閥芯盤(11)外徑相匹配的第一容納筒(14)和內徑與所述第二閥芯盤(12)外徑相匹配的第二容納筒(15),所述第一容納筒(14)的一端和所述第二容納筒(15)的一端同軸連通,所述第二容納筒(15)的側壁上設有與所述高壓油腔(25)連通的高壓油口(17)和與所述低壓油腔(26)連通的低壓油口(16),所述反饋油道(22)與所述第一容納筒(14)的另一端連通,所述限壓閥芯滑動設定在所述閥筒內,所述彈性件(10)設定在所述第二容納筒(15)內,所述彈性件(10)的一端與所述第二容納筒(15)的另一端固定連線,且所述彈性件(10)的另一端與所述第二閥芯盤(12)相抵,所述高壓油口(17)與所述第一閥芯盤(11)、所述第二閥芯盤(12)和所述閥筒圍成的環形空間連通,在所述閥筒的軸向上所述第二閥芯盤(12)位於所述低壓油口(16)與所述高壓油口(17)之間。

2.根據權利要求1所述的機油泵,其特徵在於,所述泵主體(2)包括:泵殼和設定在所述泵殼內的泵組件,所述泵組件包括內轉子(31)、與內轉子(31)嚙合的外轉子(32)和泵軸(33),所述外轉子(32)套裝在所述內轉子(31)上,所述內轉子(31)與所述泵軸(33)傳動連線,所述內轉子(31)和所述外轉子(32)被配置為將所述低壓油腔(26)內的機油輸送至所述高壓油腔(25)。

3.根據權利要求2所述的機油泵,其特徵在於,所述機油泵還包括設於所述泵主體(2)外部的鏈輪(5),所述鏈輪(5)與所述泵軸(33)傳動連線。

4.根據權利要求3所述的機油泵,其特徵在於,所述機油泵還包括罩設所述鏈輪(5)的鏈輪罩蓋(6),所述鏈輪罩蓋(6)固定設定在所述泵主體(2)的外壁上。

5.根據權利要求3所述的機油泵,其特徵在於,所述鏈輪(5)上設有減重孔(51)。

6.根據權利要求1所述的機油泵,其特徵在於,所述機油泵還包括安全閥(4),所述安全閥(4)的入油口與所述出油道(21)連通,所述安全閥(4)的泄油口與所述低壓油腔(26)連通。

7.根據權利要求1-6任一項所述的機油泵,其特徵在於,所述反饋油道(22)上設有排泄口(23)。

8.根據權利要求7所述的機油泵,其特徵在於,所述排泄口(23)內設有碗形塞。

9.根據權利要求1-6任一項所述的機油泵,其特徵在於,所述泵主體(2)上設有機油收集器連線口(24),所述機油收集器連線口與所述低壓油腔(26)連通。

10.一種發動機潤滑系統,其特徵在於,所述發動機潤滑系統包括如權利要求1-9任一項所述的機油泵,所述發動機潤滑系統的發動機的主油道與所述反饋油道(22)連通。

實施方式

圖1是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的結構示意圖。如圖1所示,該機油泵為轉子式機油泵,包括:限壓閥1和泵主體2。限壓閥1固定在泵主體2上。在《機油泵及發動機潤滑系統》實施例中,限壓閥1設定在泵主體2上,可以使機油泵的結構更加緊湊,節省安裝空間。

圖2是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的結構拆分示意圖。如圖2所示,泵主體2具有高壓油腔25、低壓油腔26、反饋油道22和與高壓油腔25連通的出油道21。

如圖2所示,在該實施例中,泵主體2包括泵殼。泵殼包括前殼體2a和後殼體2b,前殼體2a與後殼體2b可以通過緊固件例如內六角螺栓固定連線。

圖3是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的前殼體的結構示意圖。如圖3所示,高壓油腔25和低壓油腔26位於前殼體2a上,且高壓油腔25和低壓油腔26間隔布置互不連通。機油泵工作時,將低壓油腔26內的機油加壓轉移至高壓油腔25,高壓油腔25內的高壓機油則可以通過出油道21將機油輸出至發動機的主油道處。

圖4是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的前殼體的剖視圖。如圖4所示,限壓閥1包括:限壓閥芯、彈性件10和閥筒。限壓閥芯包括第一閥芯盤11、第二閥芯盤12和閥桿13,第一閥芯盤11和第二閥芯盤12分別同軸設定在閥桿13的兩端,第一閥芯盤11的徑向截面積小於第二閥芯盤12的徑向截面積。其中,閥筒具有內徑與第一閥芯盤11外徑相同的第一容納筒14和內徑與第二閥芯盤12外徑相同的第二容納筒15,第一容納筒14的一端和第二容納筒15的一端同軸連通。

圖5是《機油泵及發動機潤滑系統》實施例提供的一種限壓閥的工作原理圖,結合圖5,第二容納筒15的外壁上設有與高壓油腔25連通的高壓油口17和與低壓油腔26連通的低壓油口16,反饋油道22與第一容納筒14的另一端連通,並且反饋油道22中的機油作用在第一閥芯盤11的端部。在該實施例中,限壓閥芯滑動設定在閥筒內,彈性件10設定在第二容納筒15內,彈性件10的一端與第二容納筒15的另一端固定連線,且彈性件10的另一端與第二閥芯盤12相抵,高壓油口17與第一閥芯盤11、第二閥芯盤12和閥筒圍成的環形空間連通,在閥筒的軸向上第二閥芯盤12位於低壓油口16與高壓油口17之間。

其中,彈性件10可以是彈簧或其他彈性回復件,《機油泵及發動機潤滑系統》在此不做限制。

《機油泵及發動機潤滑系統》實施例中限壓閥的限壓閥芯具有徑向截面積不同的第一閥芯盤和第二閥芯盤,且第一閥芯盤的徑向截面積小於第二閥芯盤的徑向截面積,由於第一閥芯盤和第二閥芯盤的徑向截面積不同,在相同壓強下,第二閥芯盤受到的壓力會大於第一閥芯盤受到的壓力,當機油泵的高壓油腔內的機油進入高壓油口與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間後,若高壓油腔內的機油壓力達到一定值,第二閥芯盤受到的壓力和第一閥芯盤受到的壓力之間的壓力差足以推動限壓閥芯在閥筒內移動,實現機油泵的高壓油腔輸出的機油控制限壓閥泄壓的目的。並且,機油泵的高壓油腔與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間連通,第二閥芯盤位於低壓油口與高壓油口之間。當反饋油道中的機油的壓力過高時,反饋油道中的機油也可以推動限壓閥芯滑動,使低壓油口也與第一閥芯盤、第二閥芯盤和閥筒圍成的環形空間連通,從而使得低壓油口與高壓油口連通,實現高壓油腔向低壓油腔泄油的目的,由於反饋油道與發動機的主油道連通,因此發動機的主油道的機油也可以控制限壓閥泄壓。通過機油泵的高壓油腔輸出的機油和發動機的主油道的機油共同控制限壓閥泄壓,能避免發動機啟動時,機油泵輸出的機油油壓過高而對發動機造成衝擊。

需要說明的是,在該實施例中,限壓閥1固定在前殼體2a上。在其他實施例中,限壓閥1也可以固定在後殼體2b上。此外,高壓油腔25、低壓油腔26、反饋油道22和出油道21的布置方式也可以根據實際需要調整,例如布置在後殼體2b上,只要滿足與限位閥1的連線關係即可。

可選地,泵主體2包括用於安裝在外部結構上的安裝結構,例如,位於泵殼上的安裝孔8以及固定螺栓。可以通過位於安裝孔8內的固定螺栓將泵主體2固定在例如框架、平衡軸殼體等外部結構上。

可選地,泵主體2還包括固定在泵殼上的定位結構。示例性地,定位結構可以為定位銷孔。在《機油泵及發動機潤滑系統》實施例中,機油泵固定安裝在框架、平衡軸殼體上,且框架、平衡軸殼體設有定位銷孔,相應地,如圖1所示,機油泵的後殼體2b上也設有定位銷孔7,在機油泵安裝定位時,使用銷軸穿過泵殼上的定位銷孔7與安裝板或安裝架上的定位銷孔,以實現機油泵的安裝定位。

圖6是《機油泵及發動機潤滑系統》實施例提供的一種泵主體的內部結構示意圖,圖7是《機油泵及發動機潤滑系統》實施例提供的一種泵主體的剖視圖。如圖6、7所示,機油泵還包括位於泵殼內部的泵組件。在該實施例中,泵組件包括:內轉子31、與內轉子31嚙合的外轉子32和泵軸33,外轉子32套裝在內轉子31上,內轉子31與泵軸33傳動連線,內轉子31和外轉子32被配置為將低壓油腔26內的機油輸送至高壓油腔25。

示例性地,《機油泵及發動機潤滑系統》實施例中,機油泵的內轉子31可以有6個的凸齒,外轉子32的凹齒數則比內轉子31的凸齒數多一個,這樣使得內轉子31和外轉子32同向而不同步的旋轉。並且內轉子31轉到任何角度時,內轉子31和外轉子32間均能形成6個空間,隨著內轉子31的轉動,這6個空間的容積是不斷變化的。機油從低壓油腔26進入內轉子31和外轉子32形成的空間後會隨內轉子31和外轉子32轉動。這樣,隨著內轉子31和外轉子32不斷旋轉,機油就不斷地從低壓油腔26轉移至高壓油腔25,並通過與高壓油腔25連通的出油道21輸送至發動機。從而實現將機油輸送至發動機的主油道的目的。

需要說明的是,在其他實施例中,內轉子和外轉子的齒數可以根據實際需要設定。

圖8是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的俯視圖,圖9是《機油泵及發動機潤滑系統》實施例提供的又一種機油泵的剖視圖。如圖8、9所示,機油泵還包括設於泵殼外部的鏈輪5,鏈輪5與泵軸33傳動連線。其中,發動機的曲軸通過鏈傳動帶動鏈輪5轉動,鏈輪5則通過泵軸33帶動內轉子31,使內轉子31驅動外轉子32,從而將機油不斷地從低壓油腔26轉移至高壓油腔25,實現將機油輸送至發動機的主油道的目的。

如圖8所示,機油泵鏈輪5還包括罩設鏈輪5的鏈輪罩蓋6,鏈輪罩蓋6固定設定在泵殼的外壁上。設定鏈輪罩蓋6用於保護鏈輪5,同時還可以有效地延緩鏈輪5轉動產生氣泡的擴散。

如圖9所示,鏈輪5上設有減重孔51。設定減重孔51使得鏈輪5更加輕量化,方便使用。

如圖9所示,反饋油道22上設有反饋油道連線通道23。其中,反饋油道連線通道23通過堵塞封堵,堵塞可以是碗形塞,碗形塞可以良好地實現與反饋油道22圓孔的密封配合,避免出現泄漏。該實施例中,反饋油道22設定在泵殼上,使得機油泵的結構更加緊湊,且節省了為潤滑系統鑄造油道的成本。

圖10是《機油泵及發動機潤滑系統》實施例提供的一種機油泵的主視圖。結合圖7、10,機油泵還包括安全閥4,安全閥4的入油口與出油道21連通,安全閥4的泄油口與低壓油腔26連通。如圖7所示,安全閥4的閥芯為球狀閥芯,球狀閥芯與安全閥4的入油口接觸緊密且無縫隙,可以有效防止機油從安全閥4處泄漏,安全閥4內還設有閥芯彈簧,閥芯彈簧用於抵住球狀閥芯,當從入油口流入的機油推動球狀閥芯向閥芯彈簧施加的壓力足以推動閥芯彈簧移動時,安全閥4開始泄油並將機油泄入機油泵的低壓油腔26內。《機油泵及發動機潤滑系統》實施例在機油泵的出油道21設定安全閥4可保證機油泵的高壓油腔25輸出的機油壓力不超過安全限壓,保證機油泵和發動機得以安全工作。其中,為避免安全閥4先於限壓閥1排泄機油而影響限壓閥1的正常使用,安全閥4的泄油壓力可以設定為不小於限壓閥1的泄油壓力。該實施例中,安裝閥4設定在機油泵的泵殼上,使機油泵的結構緊湊,節省空間。

如圖1、10所示,泵主體2上設有機油收集器連線口24,機油收集器連線口26與低壓油腔26連通。機油收集器連線口24用於連線機油收集器,機油收集器可以將機油箱內的機油抽吸至機油收集器連線口24,並通過機油收集器連線口24流入低壓油腔26。其中,機油收集器連線口24為標準化設計的連線口,在後續發動機升級後,直接通過調整機油收集器連線尺寸,即可將機油收集器安裝在機油收集器連線口24上,保證機油泵的通用化。

下面簡單描述《機油泵及發動機潤滑系統》實施例提供的機油泵的工作過程。

首先,將機油收集器安裝在機油收集器連線口24上,並將機油收集器通入機油箱內,以待機油泵工作時吸取機油;然後,啟動發動機,通過發動機機油泵的曲軸通過鏈傳動帶動鏈輪5轉動,並由鏈輪5帶動內轉子31和外轉子32一起轉動,此時機油收集器將機箱內的機油吸取至低壓油腔26,在內轉子31和外轉子32的驅動下機油不斷地從低壓油腔26轉移至高壓油腔25,完成加壓過程;加壓完成後,一方面,機油從出油道流向發動機的主油道為發動機潤滑,另一方面高壓油腔25內的機油通過高壓油口17流入高壓油口17與第一閥芯盤11、第二閥芯盤12和閥筒圍成的環形空間內(如圖4所示)。此時若高壓油腔25內的機油壓力達到一定值,第二閥芯盤12受到的壓力和第一閥芯盤11受到的壓力之間的壓力差足以推動限壓閥芯在閥筒內移動並壓縮彈性件,使高壓油口17和低壓油口16同時位於環形空間,從而實現將機油從高壓油腔25向低壓油腔26泄油的目的;此時若第二閥芯盤12受到的壓力和第一閥芯盤11受到的壓力之間的壓力差不足以推動限壓閥芯在閥筒內移動,則限壓閥不動作。同時發動機的主油道與反饋油道22連通,因此進入到發動機的主油道的機油也會通過反饋油道22回流至機油泵,如圖1所示,機油從機油泵頂部反饋油道22開始進入機油泵,然後流入機油泵底部並通過機油泵底部的反饋油道22改變流動方向,最後通過反饋油道22與限壓閥1的反饋油口(如圖3所示)220,進入限壓閥1的第一容納筒14內,此時若反饋油道22內的機油壓力達到一定值且足以推動限壓閥芯在閥筒內移動,使高壓油口17和低壓油口16同時位於環形空間,從而實現將機油從高壓油腔25向低壓油腔26泄油的目的;此時反饋油道22內的機油壓力不足以推動限壓閥芯在閥筒內移動,則限壓閥不動作。通過機油泵的高壓油腔25輸出的機油和發動機的主油道的機油共同控制限壓閥1泄壓,能避免發動機啟動時,機油泵輸出的機油油壓過高而對發動機造成衝擊。

《機油泵及發動機潤滑系統》實施例提供了一種發動機潤滑系統,該發動機潤滑系統包括如前文所述的機油泵。其中,發動機潤滑系統的發動機的主油道與機油泵的反饋油道連通。

榮譽表彰

2021年8月16日,《機油泵及發動機潤滑系統》獲得安徽省第八屆專利獎金獎。