基本介紹

- 中文名:機墩

- 外文名:generator support

- 作用:承受發電機結構傳的靜動荷載

- 特點:強度高、抗震性能好

- 材質:鋼筋混凝土

- 種類:圓筒式,框架式,塊體式

機墩的種類,機墩的性能要求,機墩的結構設計要點,機墩的材料選擇,

機墩的種類

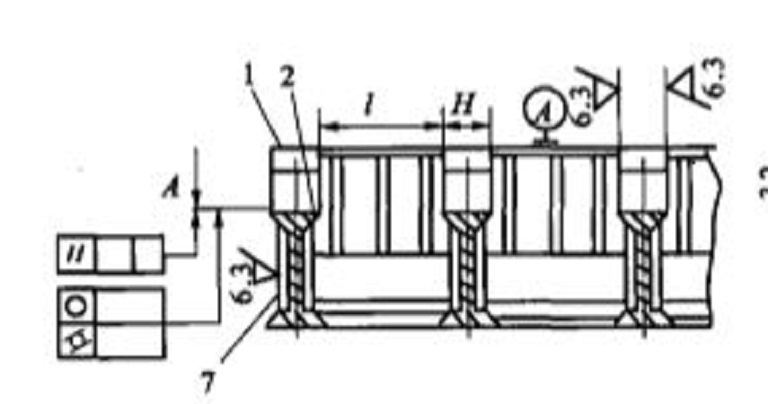

機墩一般採用鋼筋混凝土結構,必須具有足強度和剛度,振動的振幅要小,保證彈性穩定。它的型式隨機組容量的不同而有如下幾種:

1、圓筒式機墩。整個機墩為一厚壁圓筒,其上開有一個或兩個進入洞,以便於工作人員下至水輪機井中。這種機墩受力均勻,抗震、抗扭性能好,常用於大型機組。

2、環梁立柱式機墩。頂部為一水平環形圈樑,發電機定子及支架固定在它的上面,環梁下面設四根或三根立柱,立柱載面呈扇形。這種機墩的結構型式比較緊湊合理,抗震、抗扭性能尚好,中、小容量的機組採用較多。

3、剛架式機墩。整個機墩由具有矩形截面的水平和垂直桿件組合而成,故又叫做框架式機墩。這種機墩的受力條件和抗震抗扭性能均不如前者,但構件形狀規則,施工簡便,故中、小型機組亦常採用。

4、板梁式機墩。整個機墩僅由主、次梁和支承面板組成。機組荷載由主梁傳給廠房側牆,再由側牆傳給基礎。由於板、梁承受荷載的能力有限,故這種機墩只適用於小型機組。

機墩的性能要求

機墩是支承其他零部件的基礎部件,它既承受其他零部件的重量和工作載荷,又起保證各零部件相對位置的基準作用。機座多採用鑄件,機架多由型材裝配或焊接構成。其基本特點是尺寸較大、結構複雜、加工面多,幾何精度和相對位置精度要求較高。在設計時,首先應對某些關鍵表面及其相對位置精度提出相應的精度要求,以保證產品總體精度。其次,機架或機座的變形和振動將直接影響產品的質量和正常運轉,故應對其剛度和抗振性提出下列基本要求。

(1)剛度與抗振性

剛度是抵抗載荷變形的能力。抵抗恆定載荷變形的能力稱靜剛度;抵抗交變載荷變形的能力稱為動剛度。如果基礎部件的剛性不足,則在工件的重力、夾緊力、摩擦力、慣性力和工作載荷等的作用下,就會產生變形、振動或爬行,而影響產品定位精度、加工精度及其他性能。機座或機架的靜剛度,主要是指它們的結構剛度和接觸剛度。動剛度與靜剛度、材料阻尼及固有振動頻率有關。動剛度是衡量抗振性的主要指標。在一般情況下,動剛度越大,抗振性越好。抗振性是指承受受迫振動的能力。受迫振動的振源可能存在於系統(或產品)內部,為驅動電動機轉子或轉動部件旋轉時的不平衡等。振源也可能來自於設備的外部,如鄰近機器設備、運行車輛、人員活動(走路、開門、關門、搬運東西等)以及恆溫設備等。當機座或機架受到振源的影響時,整機會搖晃振動,使各主要部件及其相互間產生彎曲或扭轉振動,尤其是當振源振動頻率與機座或機架的固有振動頻率重合時,將產生共振而嚴重影響機電一體化系統的正常工作和使用壽命。為提高機架或機座的抗振性,可採取如下措施:

①提高靜剛度,即從提高固有振動頻率人手,以避免產生共振。

②增加阻尼,因為增加阻尼對提高動剛度的作用很大。如液(氣)動、靜壓導軌的阻尼比滾動導軌大,故抗振性能好。

③在不降低機架或機座靜剛度的前提下,減輕質量可提高固有振動頻率。如適當減薄壁厚、增加筋和隔板,採用鋼材焊接代替鑄件等。

④採取隔振措施,如加減振橡膠墊腳、用空氣彈簧隔板等。

(2)熱變形

系統運轉時,電動機、強光源、烘箱等熱源散發的熱量,零部件間相對運動而摩擦生熱,電子元器件發熱等,都將傳到機座或機架上。如果熱量分布不均勻、散熱性能不同,就會由於不同部位的溫差而產生熱變形,影響其原有精度。為了減小熱變形,可採取以下措施:

1)控制熱源。除了控制環境溫度之外,對機座或機架內的熱源(如強光源、電動機等)也要嚴格控制。例如,採用延時繼電器,以控制燈光的發光時間;採用發光二極體等冷光源;採用膠木、石棉等隔熱墊片;採用風扇、冷卻液等措施以充分散熱;將熱源遠離機座或機架;對於有相對運動的零部件,如軸承副、導軌副、絲槓副等,則應從結構上和潤滑方面改善其摩擦性、減少摩擦生熱和減小熱傳遞。

2)熱平衡。採用熱平衡的辦法,控制各處的溫差,從而減小其相對變形。

(3)穩定性。機座或機架的穩定性是指長時間地保持其幾何尺寸和主要表面相對位置的精度,以防止產品原有精度的喪失。為此,對鑄件機座應進行時效處理來消除產生機座變形的內應力。時效的常用方法有自然時效和人工時效(熱處理法和振動法等)。振動時效,是將鑄件或焊接件在其固有振動頻率下,共振10-40min即可。其優點是時間短,設備費用低,消耗動力少;結構輕巧,操作簡便;可以消除熱處理無法處理的非金屬材料的內應力;時效後無氧化皮和尺寸變化,也不會因振動而引起新的內應力。

(4)其他要求。除上述要求之外,還應考慮工藝性、經濟性及人機工程等方面的要求。

機墩的結構設計要點

機墩的結構設計必須保證其自身剛度、連線處剛度和局部剛度,同時要考慮安裝方式、材料選擇、結構工藝性以及節省材料、降低成本和縮短生產周期等問題。

1)保證自身剛度的措施

①合理選擇截面形狀和尺寸。機墩雖受力複雜,但不外是拉、壓、彎、扭的作用。當受簡單拉、壓作用時,變形只和截面積有關;設計時主要根據拉力或壓力的大小選擇合理的結構尺寸。如果受彎曲和扭轉載荷,機墩的變形不但與截面面積大小有關,且與截面形狀(截面慣性矩)有關。合理選擇截面形狀,可以提高機墩的自身剛度。一般來講:

A.封閉空心截面結構的自身剛度比實心的大。

B.無論是實心截面還是空心的封閉截面,都是矩形的抗彎剛度最大,圓形的最小,而抗扭剛度則相反,圓形最大;矩形最小。

C.保持橫截面積不變,減小壁厚、增大輪廓尺寸,可提高剛度。

D.封閉截面比不封閉截面的抗扭剛度大的多。

②合理布置筋板和加強筋。封閉空心截面的剛度較高,但為了便於鑄造清砂及其內部零部件的裝配和調整,需要在機墩上開“視窗”,結果使其剛度顯著降低。為了提高其剛度,則應增加筋板或筋條。在兩壁之間起連線作用的內壁,稱為筋板,又稱隔板。縱向筋板,主要用於提高抗彎剛度;橫向筋板,主要用於提高空心構件的抗扭剛度;斜向筋板兼有提高抗彎和抗扭剛度之效果。加強筋一般布置在內壁上,以減少構件的局部變形和薄壁振動。加強筋也有縱向、橫向和斜向等基本形式,其作用與筋板相同。常見的加強筋有直形筋,其結構簡單,鑄造容易但剛度較差,一般用於窄壁和受載較小的機座或機身上;十字筋結構較簡單,但是由於在交叉處金屬有堆積現象,會產生內應力,一般用於箱形截面機身或平板上;斜向筋呈三角形分布,具有足夠的剛度,多用於矩形截面機座的寬壁處。加強筋的高度,一般不應大於支承部件壁厚的5倍,厚度一般取壁厚的0.7~0.8倍。

③合理的開孔和加蓋。在機墩壁上開窗孔,將顯著降低機墩的剛度,特別是扭轉剛度。在開孔上加蓋板,並用螺釘緊固,則可將彎曲剛度恢復到接近未開孔時的剛度,而對提高抗扭剛度無明顯效果。

2)提高機墩連線處的接觸剛度

在兩個平面接觸處,由於微觀的不平度,實際接觸的只是凸起部分。當受外力作用時,接觸點的壓力增大,產生一定的變形,這種變形稱為接觸變形。為了提高連線處的接觸剛度,固定接觸面的表面粗糙度應小於2.5μm,以便增加實際接觸面積。

機墩的材料選擇

機墩材料應根據其結構、工藝、成本、生產批量和生產周期等要求選擇,常用的有以下幾種。

①鑄鐵、用鑄鐵作為機座的材料,其工藝性能好,容易獲得結構複雜的零件,鑄鐵的內摩擦大,阻尼作用大,動態剛性好,有良好的抗振性,價格比較便宜。其缺點是需做模具,製造周期長,單件生產成本高,鑄造易出廢品,如有時會產生縮孔、氣泡、砂眼等缺陷;鑄件的加工餘量大,機加工費用大。

②鋼、用鋼材焊成的機座具有造型簡單,對改型和單件小批生產適應性較強,其生產周期比鑄鐵縮短30%~50%;鋼的彈性模量比鑄鐵的大,在同樣的載荷下,壁厚可做得比鑄鐵的薄,質量輕(比鑄鐵輕20%一50%),固有振動頻率高;在單件小批生產情況下,生產周期較短;所需製造設備簡單,成本較低。但鋼的抗振性能比鑄鐵差,在結構上需採取防振措施;鉗工工作量大;成批生產時,成本較高;

③其他材料。花崗岩、大理石、天然岩石已廣泛作為各種高精度機電一體化系統的機墩材料。