《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》是中國建築一局(集團)有限公司完成的建築類施工工法。完成人是王斕、姜涌、劉哲、朱鵬飛、胡建賓。該工法適用於通航水域的水中橋墩自浮式防撞裝置安裝施工。

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》的主要特點有:施工簡單,實施操作容易,充分利用自浮式防撞設施;通過分節段安裝,入水後注入壓載水,通過拼裝合攏形成自浮式封閉穩定的系統;採用新型混雜纖維複合材料船撞防護裝置;採用新型混雜纖維複合材料船撞防護裝置。

2021年11月5日,《滿足不同使用效能的地庫地坪分倉接駁施工工法》被湖南省住房和城鄉建設廳評定為湖南省2020年度工程建設省級工法。

基本介紹

- 中文名:橋樑新型混雜纖維自浮式船撞防護裝置施工工法

- 工法編號:HNJSGF273-2020

- 完成單位:中國建築一局(集團)有限公司

- 完成人:王斕、姜涌、劉哲、朱鵬飛、胡建賓

- 審批單位:湖南省住房和城鄉建設廳

- 主要榮譽:湖南省2020年度工程建設省級工法

形成原因,工法特點,操作原理,適用範圍,技術理論,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

橋樑作為跨越河流的重要工程構築物,也是溝通河流兩岸之間陸路交通運輸的樞紐,其在陸路交通系中的作用是不言而喻的。但對於水上運輸的船舶而言,橋樑卻是人工構築的障礙物。因此,橋與船就成為對立的矛盾體。從某種意義上講,自在通航河流上建設橋樑起,就有了橋樑船撞事故發生的可能性,而且在橋樑全壽命過程中這種可能性都是客觀存在的。

水路運輸作為綜合運輸體系的重要組成部分,近年來在我國也得到長足的發展,通航船舶趨於大型化、快速化和高密度化。在我國通航水域橋樑結構越來越多,而通航密度不斷提高的背景下,船—橋矛盾必將日益突出,發生惡性船撞橋事故的可能性也將越來越高。因此對通航密度大且通航要求高的橋樑設定必要的防撞裝置,且進行防撞裝置性能與最佳化研究是十分必要的。中國建築一局(集團)有限公司通過工程實踐總結出《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》。

工法特點

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》具有以下特點:

1.該工法施工簡單,實施操作容易,充分利用自浮式防撞設施的特點,使之形成自穩定系統,進行節段組裝和合攏組裝,加快了施工進度,提高了施工效率。

2.該工法通過分節段安裝,入水後注入壓載水,通過拼裝合攏形成自浮式封閉穩定的系統,能隨水位起伏,保持相同的吃水深度,確保裝置能始終處於船舶的撞擊高度,並可以通過自身形變產生外推力,保護橋樑免受損傷的同時降低船舶的損傷,保證安全。

3.該工法採用新型混雜纖維複合材料船撞防護裝置,由多個單元組成,裝置重量輕,運輸、安裝、更換方便,採用螺栓連線方式,可拆裝,運輸和安裝便捷、高效,各單元損壞後維修更換方便。

4.該工法採用新型混雜纖維複合材料船撞防護裝置,這種材料和結構的組合既可以最大效能地發揮吸能作用,又可以避免結構受衝擊而引起大規模破壞,具有強耐腐蝕性、耐久性、耐撞性和耐疲勞性。

操作原理

適用範圍

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》適用於通航水域的水中橋墩自浮式防撞裝置安裝施工。

技術理論

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》的技術原理是:

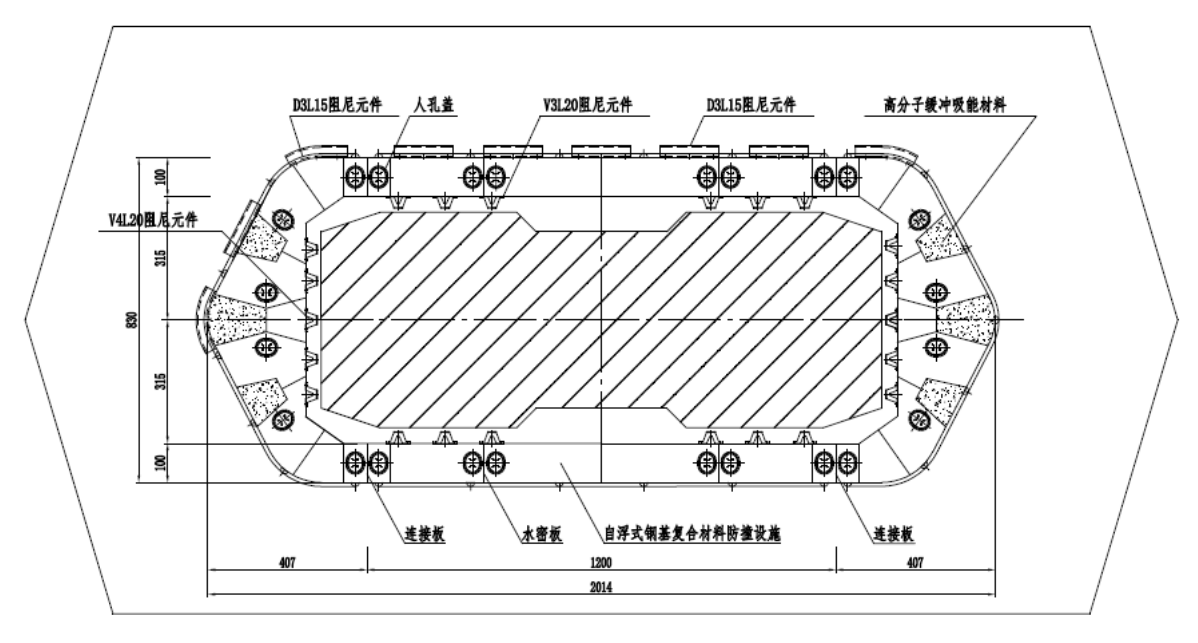

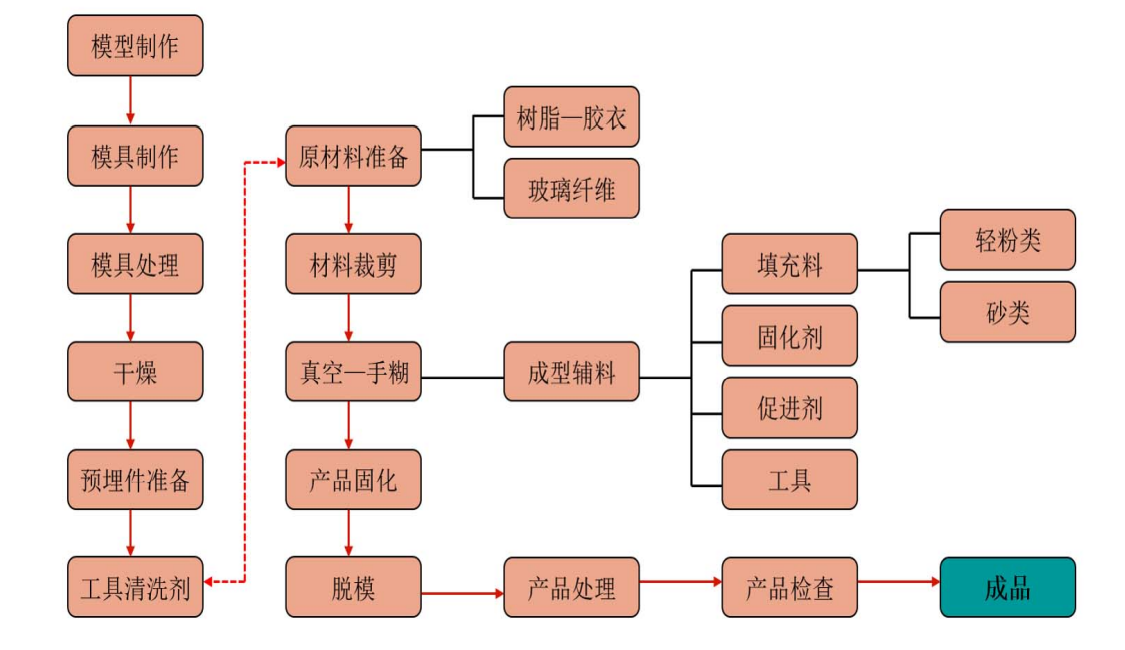

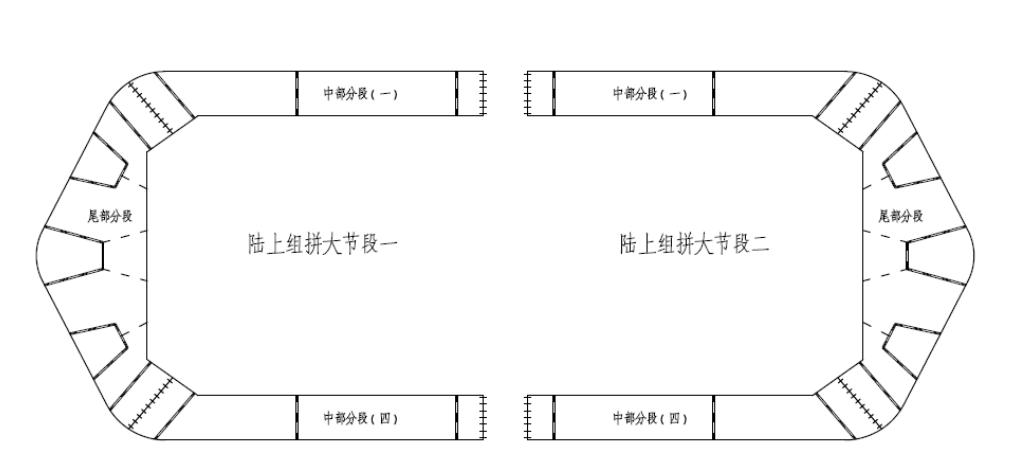

防撞裝置在工廠加工製作完成,經過預拼裝合格後,將防撞材料運輸至施工現場,進行材料驗收。在橋岸將防撞設施單個節段組成為1/2大節段(以下均稱為大節段)後,將其用浮吊船和汽車吊相互配合吊入河流中,通過水泵向艙室內部注入壓載水進行調平,讓大節段處於自浮式穩定狀態。利用浮吊船定位,使得大節段其“凹”形中線與橋墩中軸線對齊,利用拖輪定位+頂推靠近的方式使大節段移至橋墩。兩大節段精準定位後,進行整體拼裝,形成完整封閉的自浮式複合材料防撞設施系統,示意圖見下圖。

圖1 新型混雜纖維複合材料船撞防護裝置平面圖

施工工藝

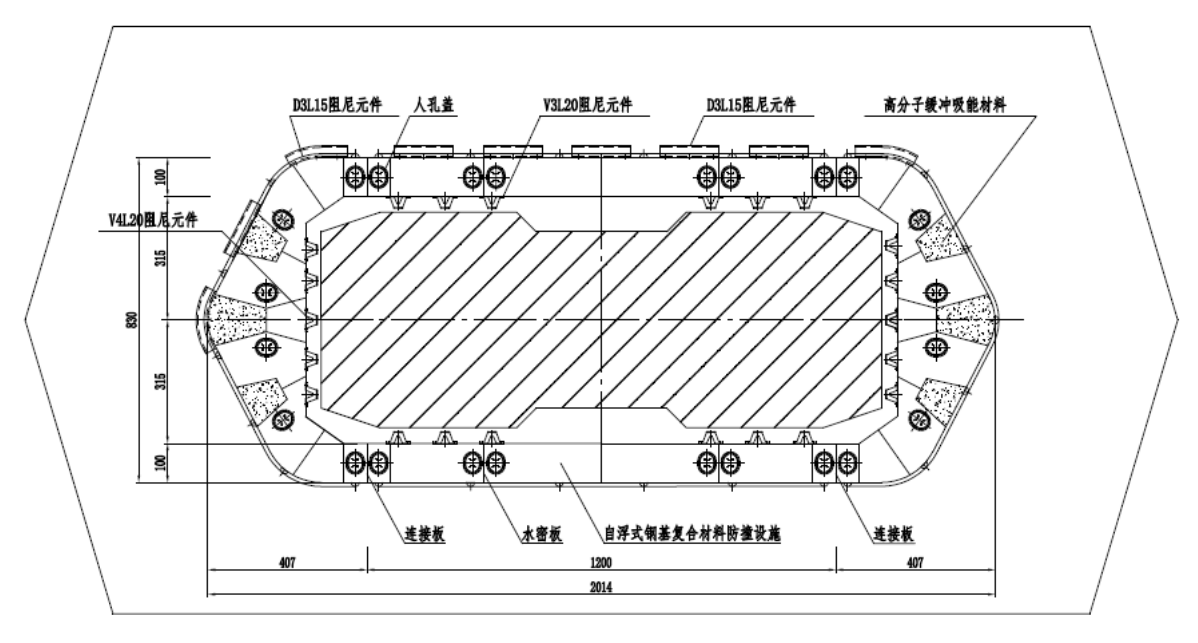

- 工藝流程

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工流程如圖2所示。

圖2 施工工藝流程圖

- 操作要點

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》的操作要點如下:

一、防撞裝置工廠加工製作及運輸

(一)鋼結構加工防撞設施鋼結構採用Q235鋼材,主要施工工序為:材質復驗→放樣→下料→零件加工→板梁單元製作→鋼結構胎架製作→分段製作與組拼→裝置預拼完成後,需對焊縫進行焊接檢查。

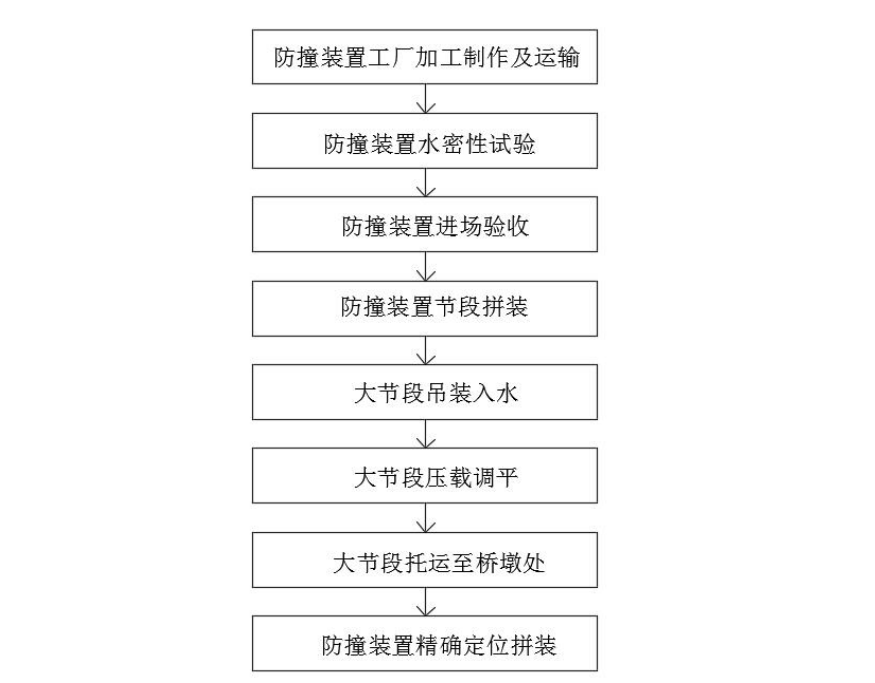

(二)複合材料製作

圖3 複合材料製作工藝流程圖

1.產品製作準備工作對鋼質主體表面進行清理,核對鋼質主體具完好無缺陷後,開始施工。

2.噴塗過渡樹脂在鋼質主體外表面噴塗一層過渡樹脂,噴塗的樹脂在鋼質主體面上厚薄要均勻,覆蓋鋼質主體外表面的每一個角落,不可積膠,厚度為0.3毫米左右,膠衣面不能有其它雜物。塗刷完成後,待自然固化或用60℃溫度烤乾,凝膠時間在30~50分鐘為宜,25℃鈷水比例為0.8~1.3%,固化劑比例為1.2~2%。(以下涉及到膠衣固化劑、促進劑、環境溫度等標準的,均以此項為參考)。

3.複合材料製作成型複合材料由樹脂和纖維布通過真空導入工藝而成。真空導入工藝,在鋼質主體外表面上鋪“乾”增強材料(玻璃纖維,碳纖維,夾心材料等),然後鋪真空袋,並抽出體系中的真空,在鋼質主體型腔中形成一個負壓,利用真空產生的壓力把不飽和樹脂通過預鋪的管路壓入纖維層中,讓樹脂浸潤增強材料最後充滿整個模具,製品固化後,揭去真空袋材料,得到所需的製品。

a.待過渡樹脂凝膠後手感軟而不粘時,先檢查鋼質主體面上過渡樹脂是否全面凝固,能否滿足真空導入定型要求。

b鋪設纖維布,纖維製作順序:30g氈x1--300#氈x2--04布x2—軸向氈x2--06布x2--450#氈x1--軸向氈x1—06布x1--02布x1;先將纖維絲適量的放在凹凸轉折上,按照纖維製作順序鋪層,搭接重疊位置需將纖維邊緣粹絲化30~60毫米之間,可使用樹脂噴霧膠噴塗,使纖維鋪層粘接穩固,便可進行下一步操作。

c.增強邊位。在產品需要增強的部位鋪上06布和短切氈,特殊需要時,應採用毛邊對接的方式,直至設計要求的厚度。每一層必須壓實,不能有空泡。

d.真空倒流加壓,進行抽真空作業。

4.質量驗收

玻璃鋼襯裡施工的全過程中均應進行質量檢查,發現問題應立即進行修整,合格後方可繼續施工。高分子塗層邊緣整潔、光滑、無分層現象,拐角處過渡要圓滑,表面應平整、光滑、不允許有浸漬不良、樹脂結節、固化不良、凹凸不平、起泡、裂紋、脫層、缺角、掉棱等缺陷,所有部位用目測應符合下列規定:

a.氣泡:耐蝕層表面允許最大氣泡直徑為5毫米,每平方米直徑不大於5毫米的氣泡少於三個時,可不予修補,否則應將氣泡劃破修補。

b.裂紋:耐蝕層表面得有深度0.5毫米以上的裂紋,中間增強層不得有2毫米以上的裂紋。

c.凹凸(或皺紋):耐蝕層表面應光滑平整,增強層的凹凸部分厚度應不大於厚度的20%。

d.返白:耐蝕層不應有返白區,增強層返白區域最大直徑為50毫米。

5.防撞設施運輸

複合材料防撞設施在工廠分段製造完成後進行預拼裝,檢查無誤後運輸至現場進行組裝;採用陸運運到項目施工地。

運輸線路進行認真勘察,保證運輸構件安全、準時到達施工現場。根據現場安裝實際情況,合理安排從製作廠到安裝現場及臨時停放點的防撞設施節段運輸,以便按安裝順序運輸構件。防撞設施節段運輸時綁紮必須牢固,防止鬆動。節段構件在運輸車上的支點、兩端伸出的長度及綁紮方法均能保證構件不產生變形、不損傷表面且保證運輸安全。根據現場安裝實際情況合理安排防撞設施運送位置。

二、防撞裝置水密性試驗

本設施製作生產中所採用的是焊接工藝規程,在進場前,必須對防撞設施的水密艙按照設計要求進行水密性試驗。考慮到現場的條件和工期的要求,採用煤油滲透試驗方式檢查焊縫抗滲性。試驗前,檢驗部分不允許刷油漆和搪水泥,需要試驗的箱體表面和焊縫必須打掃清潔,對採用煤油滲透試驗的,尚需對檢視面刷一層石灰漿(晾乾),以便觀察,通過看石灰漿是否被浸透變色來檢查焊縫是否有穿透性小孔。試驗中,如發現有水流或滲水(滲油)現象時,需進行修補,修補後必須重新試驗。

三、防撞裝置進場驗收

防撞設施施工之前必須對其進行檢查及驗收:檢查外表面複合材料是否有破損,發現破損,及時修復;檢查防撞設施分段外觀尺度;檢查防撞設施平整度;質檢及驗收檔案是否齊全。新型混雜纖維自浮式船撞防護裝置單個節段總長偏差≤±10毫米,總寬偏差≤±10毫米,型深偏差≤±5毫米,面板、底板、壁板不平整度均≤±3毫米。

四、防撞裝置節段拼裝

安裝施工前,先進行橋墩的實際外形尺寸差的測量,並作為後續施工準備依據。現場施工儘量選擇在晴天、風力較小的天氣進行安裝施工;施工時橋位處水流速度不宜高於2.5毫米/秒。預先在橋位附近碼頭水域將防撞設施單個節段通過螺栓連線進行拼裝,組裝出半個防撞設施,以便對接成整個防撞設施。單個節段重量為0.5~2噸,採用50噸汽車吊裝,中部分段有3個吊點,尾部分段有6個吊點,人工配合多個吊點進行拼裝。其中將中部一、四節段和尾部節段拼接成一個大節段,中部二、三節段和首部節段拼接成另一個大節段,兩個單元體的相對位移儘量控制在“0”,確保鎖口順利銜接,最後將螺栓插入螺,如圖4、5所示。

圖4 組裝過程的吊裝站點陣圖

圖5 大節段拼裝示意圖

五、大節段吊裝入水

大節段入水前需觀察水面情況,若出現大風天氣、水面波浪過大、流速過大時,需停止施工,禁止在退水或漲水期間入水。

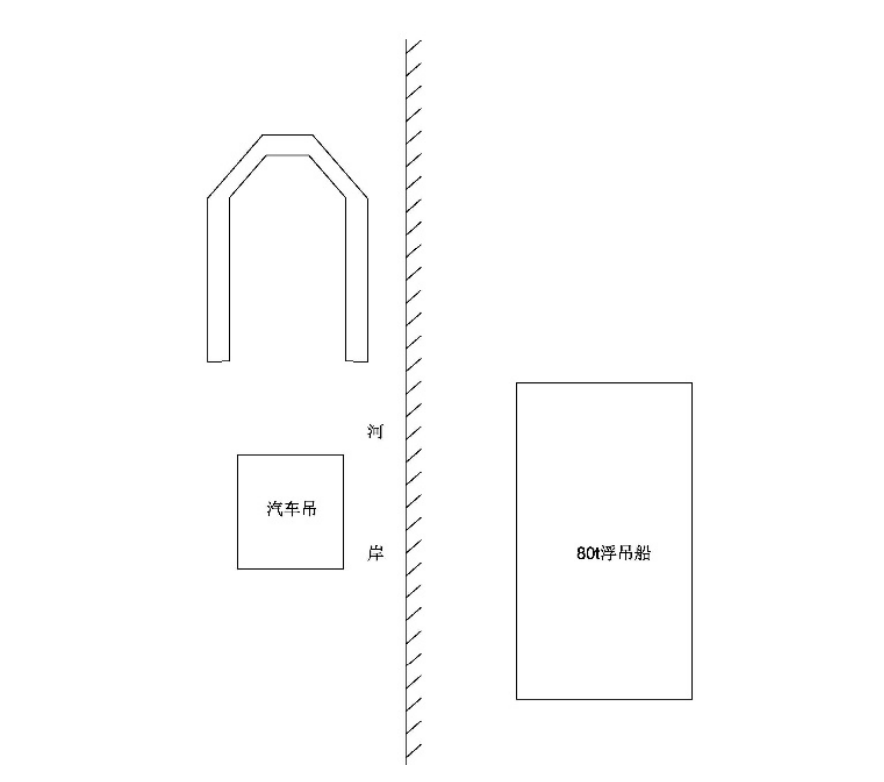

各個大節段拼接完成後,大節段重量為6噸,採用80噸浮吊吊裝,浮吊作為現場工作船,人工配合多吊點進行下放,為保證每根鋼絲繩均勻受力,起吊鋼絲繩下端用夾子連線,以便調整其長度。起吊鋼絲繩調整好後,浮吊將其整體吊起,下放過程中期間需緩慢進行,嚴格控制其傾斜、扭轉、偏移,避免因下放速度過快導致防撞主體振幅過大而產生結構變形。大節段入水調平後重量控制在10噸以內。新型混雜纖維自浮式船撞防護裝置將在浮力的作用下漂浮在水面,此時處於非均勻吃水狀態。

圖6 雙機抬吊的站點陣圖

六、大節段壓載調平

大節段水中調平採用水泵向浮箱內部注入壓載水進行調平,注水期間需精準測量,技術人員注意使用全站儀和水準儀進行監控,嚴格控制防撞設施的垂直度。

調整大節段的吃水和大節段縱、橫向的平穩及安全的穩心高度,平整度不大於3毫米;避免壓載不平衡,導致防撞設施主體結構的變形,引起過大的彎曲力矩與剪下力。注入壓載水時,需注意水量不能過多,注入的壓載水體積不能多於艙室內部空間的2/3。

注入壓載水調平後處於吃水平衡狀態,防撞主體吃水深度控制在0.5~1.2米以內。

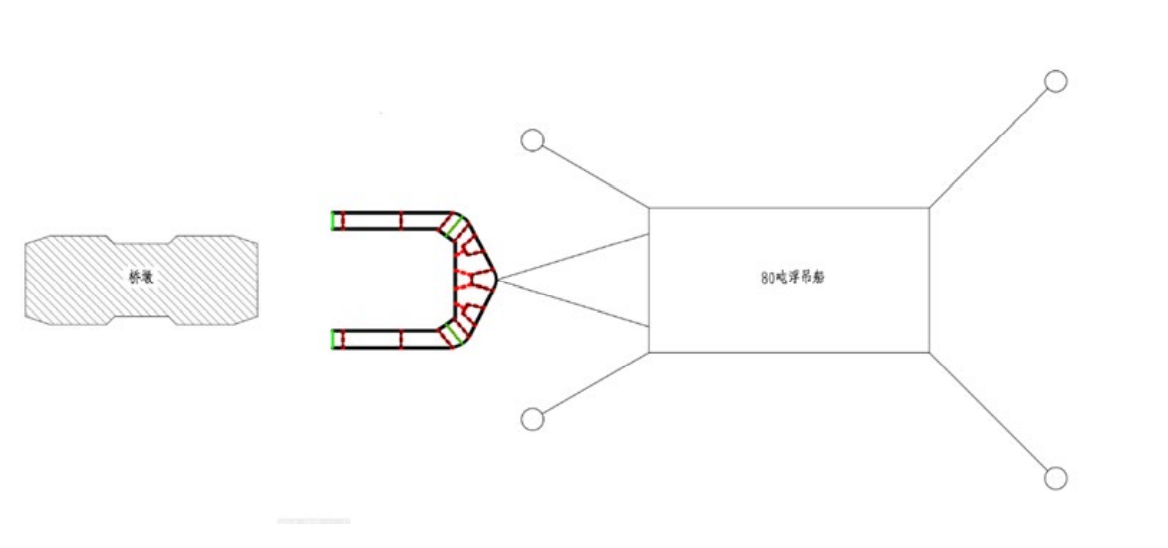

七、大節段託運至橋墩處把浮吊船開到橋墩上遊船和橋墩中軸線一致,沿橋墩左前方兩邊45度方向拋20米錨鏈,尾部沿後方兩邊30度拋40米錨鏈;用浮吊船吊起防撞主體至橋墩正前方位置,使其“凹”形中線與橋墩中軸線對齊,如圖7所示。

圖7 固定大節段

浮吊船移走,達到下一浮體安裝地點。用兩輛拖輪分別固定防撞設施上、下側,防撞主體正面用頂推船頂推靠進,兩側用拖船進行輔助拖拉定位,在拖輪拖動時,兩艘拖輪速度和方向需一致,保證防撞設施的平衡性,,如圖8所示。

圖8 拖輪拖動防撞設施示意圖

八、防撞裝置精確定位拼裝

大節段定位拼裝前需觀察水面情況,若出現大風天氣、水面波浪過大、流速過大時,需停止施工。水位需比水中承台頂標高高出3米,將防撞設施大節段圍繞橋墩固定,並進行另一大節段的拼裝、入水及定位,調節兩大節段整體平衡,將之實現對接。對接時,技術人員使用全站儀和水準儀進行監控,兩個單元體如有高低、錯位、晃動等,通過載入壓載水調節整體平衡,載入壓載水的過程中,須控制注水速度和水量,應緩慢注水,注水期間配合測量實時監控兩個單元體的相對位移,載入壓載水完成後,兩個單元體的相對位移儘量控制在“0”,確保鎖口順利銜接,最後將螺栓插入螺孔,擰緊螺栓後便拼接成一個完整封閉的自浮式複合材料防撞設施系統。

材料設備

《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》的材料設備要求如下:

- 材料

主要材料見表1。

序號 | 名稱 | 材料 | 備註 |

|---|---|---|---|

1 | 自浮式鋼基複合材料防撞設施 | 鋼基複合材料,首長3.1米,側寬1米,高2.5米 | 防撞裝置基本組成 |

2 | 高分子阻尼原件V3L20 | 高分子材料 | 防撞裝置與橋墩間阻尼件 |

3 | 高分子阻尼原件D3L15 | 高分子材料 | 防撞裝置與橋墩間阻尼件 |

4 | M42高強螺栓 | 不鏽鋼 | 防撞裝置連線 |

5 | 人孔蓋 | 標準船用人孔蓋 | 壓載水蓋板 |

- 設備

主要機械設備見表2。

序號 | 設備名稱 | 型號 | 機具用途 |

|---|---|---|---|

1 | 汽車吊 | 50噸 | 大節段吊運入水 |

2 | 起重船 | 80噸 | 大節段吊運 |

3 | 拖船 | / | 拖船 |

質量控制

施工企業採用《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工時,應遵循的質量控制要求如下:

- 應遵循的國家行業標準

《公路橋涵施工技術規範》JTG/TF50-2011

《鋼結構設計規範》GB50017-2017

《鋼結構工程施工質量驗收規範》GB50205-2018

《玻璃纖維增強塑膠老化性能實驗方法》GB2573-2008

《纖維增強塑膠拉伸性能實驗方法》GB/T1447-2016

- 質量控制要求

該工法質量控制要求如表3、4所示:

項目 | 標準(毫米) |

|---|---|

總長或型長偏差 | ≤±10 |

總寬或型寬偏差 | ≤±10 |

型深偏差 | ≤±5 |

項目 | 標準(毫米) |

|---|---|

面板 | ≤±3 |

底板 | ≤±3 |

壁板 | ≤±3 |

- 質量控制要點

1.防撞裝置入場時,檢查其質檢驗收檔案是否齊全。分段拼裝前,對其平整度、精度進行測量確認,檢查外表面的新型混雜纖維自浮式是否有破損,如有破損,及時修復。

2.節段安裝時,節段間相對位移為“0”方可進行螺栓連線,螺栓連線後檢查是否擰緊。

3.大節段壓載調平後,需觀測浮體靜態吃水狀態,允許偏差為±0.2米。若發生異常時,檢查各艙的水量與安裝狀態的區別,並檢查浮體的水密性及進水情況,必要時更換浮體。

4.浮體搬運、浮吊運輸、測量放樣及安裝,各工序都應對塗層表面進行保護。防腐塗層表面的局部損傷、脫落不可避免,必須及時派人進行表面修補。

5.浮箱具備水密艙和非水密艙,水密艙需要塗防水塗料以適應注入壓載水後的水壓環境,艙室塗裝厚度也較非水密艙厚。

6.防撞設施拼裝到最後大節段精準合攏都需測量配合。施工前在工程師的協助下對控制網進行全面複測,保證施工要求和施工精度;採用最優的測量方法進行施工放樣,在進行注入壓載水調平及最後精準定位合攏時,需同時做好施工測量記錄。對測量成果進行正確分析,採取相應措施,確保測量精度;施工測量時嚴格按照操作規程進行操作、觀測,降低觀測誤差,避免操作錯誤。所有的測量儀器均要定期進行維護與檢校,未檢校的儀器不得用於施工測量。

安全措施

施工企業採用《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.加強施工船舶的管理,所有船舶須證照齊全,配足船員,不得使用“三無”船舶。

2.確定施工水域與範圍,提前與海事部門聯繫,必要時在橋墩的周圍設立警示或航標。現場吊裝作業時,在橋墩的上、下遊方向各安排一艘交通艇進行值班巡邏,對過往船舶進行交通疏導及告誡,確保作業區域的安全。

3.船舶消防安全、救生設施完好,各種燈、號、旗、通訊設備完好適用,所有水上作業人員必須正確穿戴救生衣。

4.規範現場施工用電,保證各種機械設備的用電安全,防止觸電。

5.嚴格遵守航行、停泊及船舶調遷規定,船舶作業時,儘量少占用通行航道,減少對航運的干擾。

6.規範現場施工人員,做到施工人員持證上崗。

環保措施

施工企業採用《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工時,應採取以下環保措施:

1.認真調查周邊環境,制定相應的環保措施,並遵照執行。

2.根據施工進度、庫存情況等合理安排材料的採購、進場時間和批次,減少庫存。

3.現場材料堆放有序。儲存環境適宜,措施得當。保管制度健全,責任落實。

4.妥善處理施工期間產生的各類污染物,對施工產生的固體廢物和生活垃圾集中處理,不得隨便遺棄。對有害物質(如染料、油料、廢舊材料和生產、生活垃圾等)經處理後運至當地環保部門所指定的地點進行衛生掩埋,防止泄露、腐蝕對生態資源造成破壞。

5.施工中多餘的雜物不準隨意丟棄,應在指定的地點堆放,再將其轉移到地面,禁止向湘江中丟棄廢棄物、排放污水等。

效益分析

中國建築一局(集團)有限公司採用《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工的效益是:

1.該工法採用新型混雜纖維自浮式船撞防護裝置,分節段組裝,重量輕,安裝運輸方便。

2.該工法施工簡單,實施操作容易,充分利用自浮式防撞設施的特點,使之形成自穩定系統,進行節段組裝和合攏組裝,加快了施工進度,提高了施工效率。

3.該工法在岸上進行防撞裝置節段拼裝,施工過程中,不影響航道的使用,且在施工中不產生噪音和粉塵,綠色環保。

4.該工法在施工中經過多次測試,防撞裝置依靠自身的浮力沿著橋墩軸線上下升降,使得防撞設施始終處於船舶的撞擊高度。防撞性能好,在保護橋樑免受損傷的同時,降低船舶的損傷。

套用實例

中國建築一局(集團)有限公司採用《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》施工的效益有:

- 衡陽市二環東路項目東洲湘江大橋工程

衡陽市二環東路東洲湘江大橋工程位於湘江東洲島上游380米處,起於雁峰區湘江鄉東洲村,終於珠暉區衡陽軋鋼廠,橋樑全長974米,橋型布置為6×30米現澆連續箱梁+(35+60+35)米現澆連續箱梁+(120+2x210+120)米矮塔斜拉橋,水中墩為10#、11#、12#。

該項目共有防撞設施3套,位於橋墩主塔下塔柱處,防撞設施圍繞著橋墩一圈。主墩防撞主尺度為20.64×8.8×2.5米。

防撞設施大橋新型混雜纖維自浮式船撞防護裝置,由多個板梁結構的密封艙室、桁架支撐結構組成的多艙室浮式防撞體,防撞體側向內外表面安設有高分子阻尼元件,並塗覆有防腐塗層。防撞設施首部採用Y型特製複合材料結構,該結構具有良好的耐撞性指標(即單位質量防撞體與所能吸收能量的比值),其內部填充有高飽和度閉孔緩衝芯材,飽和度高達80%,該材料能在破艙狀態下提供浮力。防撞體分為6個節段,節段之間通過螺栓連線成一個整體。

- 汕頭市汕北大道(鳳東路)龍湖段工程外砂河特大橋工程

汕頭市汕北大道(鳳東路)龍湖段工程外砂河特大橋橋樑全長1918米,其中水中28#~33#跨設定橋墩防撞護舷,位於橋墩主塔下塔柱處,防撞設施圍繞著橋墩一圈,均採用規格為拱形SA-A300H-1000L。防撞體分為6個節段,節段之間通過鍍鋅螺栓連線成一個整體。

榮譽表彰

2021年11月5日,湖南省住房和城鄉建設廳以湘建科〔2021〕206號檔案發布《關於公布湖南省2020年度工程建設省級工法名單的通知》,《橋樑新型混雜纖維自浮式船撞防護裝置施工工法》被評定為湖南省2020年度工程建設省級工法。