簡介

模芯亦稱模仁,是模具中的產品部分。用於模具中心部位的關鍵運作的精密零件。

英文名稱:MOULD CORE

優勢

2、形成壓縮比,產生必要的成型壓力,使擠出的塑膠熔體密實;

3、窄流道增強剪下,使塑膠得到進一步的塑化;

4、使料層變薄,有利於進一步均勻塑化;

5、窄流道增強

剪下,是的分子鏈取向,增加製品強度。

模芯的材料

材料的選擇

模芯材料選擇的好壞,直接關係到模具的使用壽命和模具的價格。從所生產的產品上來說,產品的需求量小,選擇好的模芯材料,模具成本就增加了,對於公司來說就增加了成本支出,是一種浪費,產品的需求量大,選擇差的模芯材料,達不到產量要求,模具就報廢了,需要重新開模具,生產效率上不去,同樣增加了模具成本。要想合理選擇模芯材料,就要先了解模具常用的模芯材料和模芯材料的特性,根據自己實際的工作經驗採用不同的模芯材料非常重要。

模芯材料:P20、738、738H、718、718H、NAK80、2316、2316A、S136等,加硬模具用的材料是2344、8407、SKD11、SKD61等。

材料的特性

1) P20:一般適用於要求高硬度、高韌性及耐磨性的塑膠模具,氮化後可提高模具的壽命,適用於PS、PE、PP、ABS等未添加防火阻燃的

熱塑性塑膠,在模具當中是比較常用的模仁材料,同時它的價格也比較低。

2) 738:比P20的各種性能都有所提高,738H又比738的效果更好,同時相應提高了模具的壽命。

3) NAK80:電火花加工及

拋光性能都比較優良,一般在做透明度要求較高的塑膠產品中比較常用。

4) 2316:適合高酸性塑膠的模具,具有高的光潔度和高的防酸性,一般常用在成型PVC的塑膠材料的模具中。

5)2344:一般用在塑膠硬模,它的模具壽命可以達到100萬次,但由於模具的成本比較高,適用在產品產量比較大的塑膠產品中。8407、SKD11等硬模材料亦是如此。

模芯加工設備:由於模芯的複雜性及工藝流程的難度,一般模芯的加工設備有非常之多:CNC精密加工中心、電腦加工中心、MC加工中心、慢走絲、線切割工具機、

磨床、光學磨床、電腦鑼床、平面磨床等等。

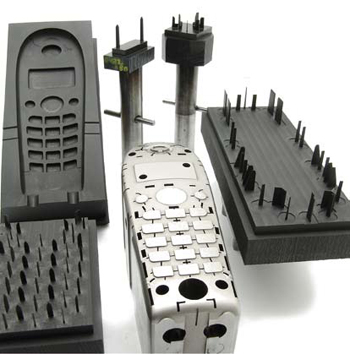

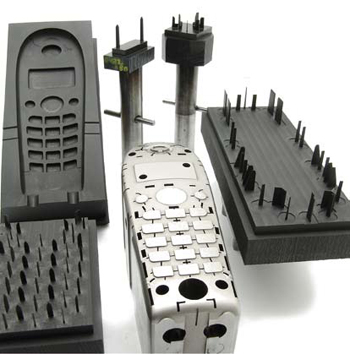

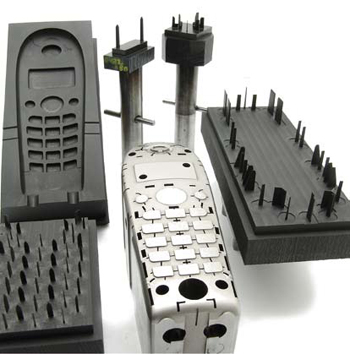

手機模模芯結構

手機模模芯結構模芯精準度一般要求:±0.005mm

模芯的作用

生產製造業的模具術語,即:構成產品空間的零件稱為成型零件(即模具整體),成型產品內表面的(模具)零件稱為

型芯(Core),又稱子模或後模。從產品模具外觀上看,凸起的部份即型芯,下凹的部份為型腔(Cavity),型芯與型腔是成對出現的,模具的型腔與型芯合模,其形成的空間即為該模具產品形狀。

1、凹模和模套凹模又稱陰模。凹模外形通常是圓形或矩形,其組合部分越少,使用上越牢固。可是對於許多製件並不能把凹模作為整體,往往為了便於加工,把它做成組合式。模套是一種用於箍緊凹模或凸模成型零件的部件。

2、凸模凸模(又稱為陽模)是製件內表面成型部分。它常由整體或幾部分

鑲嵌結構構成,其作用是將壓力機的壓力傳遞給塑膠,使塑膠製件密實。

3、型芯和鑲塊型芯是使塑膠製件成型時形成通孔或盲孔的零件,型心有固定式和活動式兩種。

4、螺紋型心和螺紋型環

螺紋型心是使塑膠製件形成

螺紋孔而設計的,也可以供連線或固定壓入製件中的帶螺紋和彈簧螺紋嵌件用。

與模芯配套使用的零件

1、導柱(邊釘、GP、定位銷DP)------可分為普通型

導柱(直邊)和有托導柱(托邊),起定位導向作用,保證各類機構在工作過程中定位導向。一般硬度為HRC58~62 。

2、導套(胚司)------可分為直司(BB套)和托司(BA套),起定位導向作用,配合導柱一起使用。頂柱(EP/RP、回針、回程柱、回位銷)------保持頂針板活動順滑,並確保頂針回復原位。

3、中導柱(中GP針板邊、EGP)------用做頂針板定位之用,承托頂針板的重量,使頂出及回復時更順暢,保證頂針能正確垂直的頂出製品。

4、中導套(中BA、EGP)------配合中導柱一起使用,運用中導套設計使頂針板定位更加精確。

5、拉桿(水口邊、SP)------承托上模

重量,限制上夾板(定模面板)、水口板、A板之間的行程。

6、擋圈(水口介子)------固定在拉桿的末端,作用是限制上夾板、水口板、A板的行程距離,防止A板脫落

7、澆口套(唧咀)是一個與注塑機連線的配件,塑膠料從此通道注入模內。一般硬度為HRC53~58澆口套也就是模具澆注系統的主流道。

8、定位環(法蘭)------用作模具與啤機容易對準和定位。頂針將成品從模芯頂出,達到脫模的目的。

9、司筒(頂管)------將成品從模芯頂出,作用與頂針相同但一般用於製品中心帶有細孔的圓柱時的脫模。

10、司筒針------用於製品的柱位孔成型配合司筒使用並不是

脫模用途

11、撐頭(SP)------承托B板,減少因注塑時受壓變型

12、垃圾釘(ST)------承托著頂針板由於它面積較少可防止垃圾積在上面,令頂針板不平或變形

13、運水孔------用於對模具的有效冷卻使模溫保持在一定的範圍內

14、喉咀------安裝在模具運水孔上用來連線啤機的冷卻水喉,一般用黃銅製成

15、拉料桿------(1)分流道拉料桿:因分流道中所存的塑膠不易脫落,便於開摸系時冷料脫模。(2)澆口拉料桿:在開模時從澆口套內拉出主流道凝料使與注塑機噴嘴分離,一般都設在冷料穴的盡端,拉料桿直徑等於、澆口內孔大端的直徑,以便於溝住冷料。拉料桿一般由注塑機頂出機構的頂板帶動,拉料桿孔不倒角深度要求嚴格

16、分流錐------分流道較多時採用。避免熔融的塑膠從主流道至分流道急轉90度方向,而直接進入模具型腔而衝擊型腔,使用分流錐使塑膠逐漸而平穩的轉變方向,並能縮短

分流道長度,使熔融的塑膠順利的充滿模具型腔。

17、澆口------是分流道和型腔之間的連線部分,其作用是使從流道來的熔融塑膠以較快的速度進入並充滿型腔,型腔充滿塑膠後並能迅速的冷卻封閉,防止型腔內還未冷卻的塑膠回流。主要分盤形澆口,扇形澆口,環形澆口,點澆口。

18、熱流道------又叫無流道,在模具的澆注系統中仍然有流道,只是這種流道較大,或是採用

噴嘴式流道,並採用內外加熱的方法保溫,使流道中的塑膠始終保持

熔融狀態,主要套用於大型注塑模具。

手機模模芯結構

手機模模芯結構

手機模模芯結構

手機模模芯結構