模內攻牙機又叫模內攻絲機,是與五金連續模具配合,在五金零件衝壓加工同時快速進行螺絲孔加工的設備。是目前五金零件最先進的螺絲孔成型工藝,打破傳統加工方法,其核心就是將傳統的“衝壓”和“攻絲”技術“整合”在一起在模具內直接成型。

基本介紹

- 中文名:模內攻牙機

- 外文名:in-die tapping machine

- 又叫:模內攻絲機

- 特點:機械驅動組件、攻牙頭外露

- 優點:減少工序提高生產效率

什麼叫模內攻牙機,發展歷程,發展前景,性能優點,機型分類,單孔模內攻牙機,性能特點,技術參數,多孔型模內攻牙機,性能特點,技術參數,適宜攻牙加工材料,模內攻牙機安裝方式,1、底模板安裝方式,2、浮升板安裝方式一(自上向下攻牙),3、浮升板安裝方式二(自下向上攻牙),4、脫模板安裝方式,

什麼叫模內攻牙機

由於模內攻牙有效的避免了二次操作(先衝壓,再攻牙),所以生產效率大大的得到提高,特別適用於連續沖模、級進模、精密沖模中

模內攻牙技術真正意義上實現了“無屑加工”,由於攻牙採用的是擠壓絲錐,所以螺紋成型過程中不會產生因為切削而形成的切屑,做到了清潔環保,並且螺紋的強度得到了很好的提高。這些都是傳統工藝加工所不能比擬的。

三代機型

三代機型在國外,模內攻牙機早在上世紀70年代後期就有研發生產,譬如法國、德國、義大利先後有產品面世。而本世紀初期,隨著模具產業的飛速發展,國內的模具攻牙技術水平得到了快速的提高。

在2001年,國內市場推出模內攻牙一代機型,其特點是:(1)雙頭驅動螺桿。(2)模具結構上沒有浮升板配合,攻牙初始料帶懸空,隨後跟模具閉合時攻到底部,穩定性極差,僅適用用於厚板和料帶不浮升的情況。

2006年開始,國內市場陸續推出第二代機型,其特點是:(1)驅動組件、攻牙頭外露。(2)模具上有浮升板配合,能用於1.0mm左右的沖材。(3)不適用於沖件成型複雜,或成型處被浮升板攻牙位阻隔的情況。(4)不適用於單沖模。(5)不能完全適用於沖件面積大,或沖材太薄的情況。

2011年,國內市場研發並推出模內攻牙第三代機型,第三代機型針對第二代的缺點,做了多處改進。如下:

序號 | 二代機型 | 三代機型 |

1 | 攻牙機製作周期長 | 攻牙機製作周期短 |

2 | 穩定性差,容易出現牙孔通規不過、止規過、漏攻牙現象。 | 攻牙品質穩定,不會出現通止規NG和漏攻牙現象。 |

3 | 對衝壓機要求高,遇到架模高度不夠時,甚至要求在床台上鑽洞,以避位驅動螺桿。 | 適用於任何衝壓機。 |

4 | 安裝複雜,需要安裝的零件多,諸如驅動螺桿、攻牙機導軌、螺母座壓環等。屬於鬆散結構。另作業工人難以把握上死點安裝和下死點拆卸的尺度。 | 安裝簡單,與衝壓模具成一體化,且攻牙機又可整體獨立拆裝。 |

5 | 結構鬆散,絲錐外露,驅動螺母外露,可外視看見旋轉,容易帶入雜物進入。攻牙機本身易損壞。同時易導致絲錐折斷。 | 攻牙機成封閉式獨立整體結構 |

6 | 攻牙時對衝壓料帶沒有導正和壓料,可能會導致孔位不正,以至於攻牙不良(通止規NG)和絲錐折斷。針對薄料和有起伏成型情況,如未壓料,料帶會有些微不平,導致各種攻牙品質問題。 | 攻牙時,攻牙機對衝壓料帶同沖孔、折彎工藝一樣有導正、壓料。杜絕品質問題。 |

7 | 攻牙速度常常不能滿足衝壓速度。 | 攻牙速度與衝壓速度完全吻合。 |

8 | 保養維護作業複雜。保養對象多,絲錐軸組建拆卸不便。大保養需要整機拆散。 | 保養維護作業簡單。絲錐軸可獨立拆裝。大保養可整機用柴油浸泡。 |

發展歷程

在國外,早在上世紀70年代後期就有研發生產,譬如法國、德國、義大利先後有產品面世。模內攻絲技術的運用已非常普遍,尤其在汽車、電子、家用電器等領域。這種技術的使用讓生產效率得到成倍的提高,所以在國外使用相當廣泛。2005年後各家攻牙技術逐漸成熟,因攻牙原理、技術能力、服務水平的差異,各家模內攻牙機廠家所占有的市場份額和行業也有一定差異。

發展前景

我國的模具行業正處在一個飛速發展的階段,模具產業的發展水平已經逐漸成為衡量製造水平的重要標誌。究其主要原因在於現代工業用品中使用模具成型的多達60%-90%,尤其在汽車、電子、電器領域。並且模具成型的製作具有高精度、高複雜性、高統一性以及高效率等其它加工方式無法比擬的優點。雖然我國的模具工業一直保持良好的增長態勢,但我國模具的高端市場還須依賴進口,特別對於一些大型的汽車覆蓋件模具,一些要求超高精度的模具以及多功能的複合模具。而模內攻絲技術就是多功能複合模具的一種,由於模內攻牙有效的避免了二次操作,提高了作業效率,徹底改變了五金衝壓件的加工工藝,這些科技含量較高的模具也就成為國內模具產業主要的發展方向了。

性能優點

減少工序提高生產效率

模內攻牙機將需攻絲零件衝壓與攻牙動作結合一體,直接在沖床上攻牙與衝壓同步進行,使用模內攻牙機可以節省工作時間,攻牙精度高,時間短,提高生產效率。

標準高精確螺紋成型

用模內攻牙機可以提高絲錐的攻牙效率和精確度,絲錐運動與螺絲螺距精確吻合。

節省勞動力和能源

模內攻牙機將零件的攻牙和衝壓結合為一道工序,完全自動化,節省了人工成本。並且模內攻牙機完全靠機械傳動,節省了專門用來攻牙的機器能源

降低不良率降低成本

模內攻牙機的精確定位可以減少絲錐的損壞機率,同時可以降低因供料失誤而產生廢品的機率,並且可以減少因供料錯誤產生的機率,減少加工過程中產品在庫量,從而節約成本。

安裝簡單更換方便

模內攻牙機設計堅固耐用,體積小,易安裝於不同模具內;攻牙頭可更換不同規格。

機型分類

從攻牙數量上分:單軸、雙軸、三軸、四軸、五軸、六軸、七軸、八軸、十二軸等機型。

從產品傳動性能上分:機械式傳動,伺服馬達式傳動,軟軸傳動式傳動。

單孔模內攻牙機

性能特點

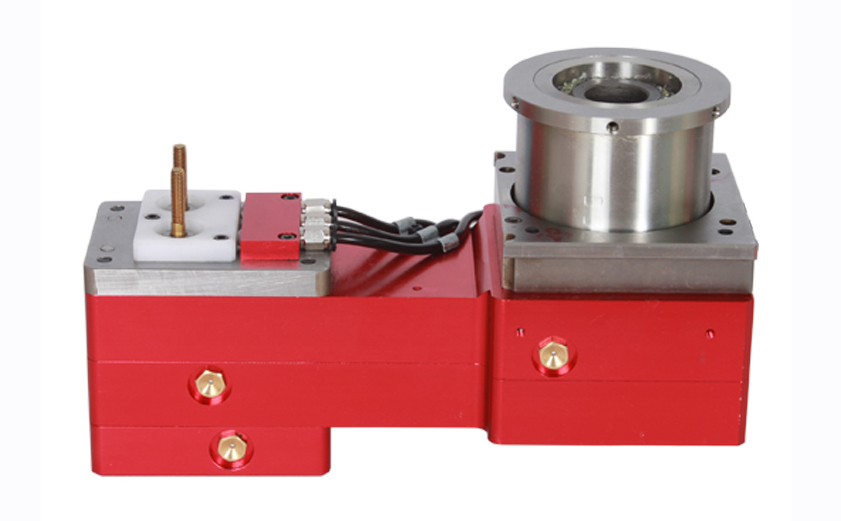

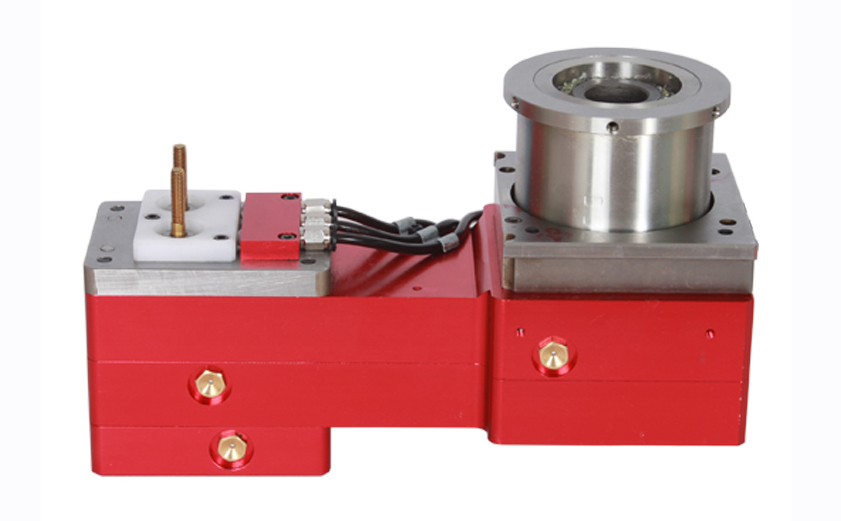

*衝壓速度範圍:SPM0-200次/分鐘,生產速度快,效率高。 單孔模內攻牙機

單孔模內攻牙機

單孔模內攻牙機

單孔模內攻牙機*攻牙規格範圍:M1~M32的公制螺絲孔,以及定做各種英制美制和非標螺絲孔。

*攻牙機攻牙方向:上下、左右以及側面斜面,取決於產品成型工藝。

*攻牙機安裝:整機快速插入式安裝,定位準確,拆卸方便。

*絲錐更換:採用快速鎖銷自鎖,安裝快捷穩定,更換方面。

*絲錐安全保護功能:沖子斷時,絲錐感知無沖孔縮回保護絲錐,送料停止。

*絲錐及攻絲件冷卻:汽化油霧冷卻,霧化均勻揮發快保證產品清潔,防止絲錐過熱,延長壽命。

技術參數

型號規格 | A136-M口-T口 | A196-M口-T口 |

寬度N | 50mm | 58mm |

長度S | 136mm | 196mm |

螺絲牙距 | 0.4mm以上 | 0.4mm以上 |

攻牙範圍 | M2—M10 | M2-M20 |

最大衝程 | 300mm | 600mm |

特點 | 適應小模具 | 適應大模具 |

型號表示 | M口:螺絲規格 T口:沖床行程 | M口:螺絲規格 T口:沖床行程 |

多孔型模內攻牙機

性能特點

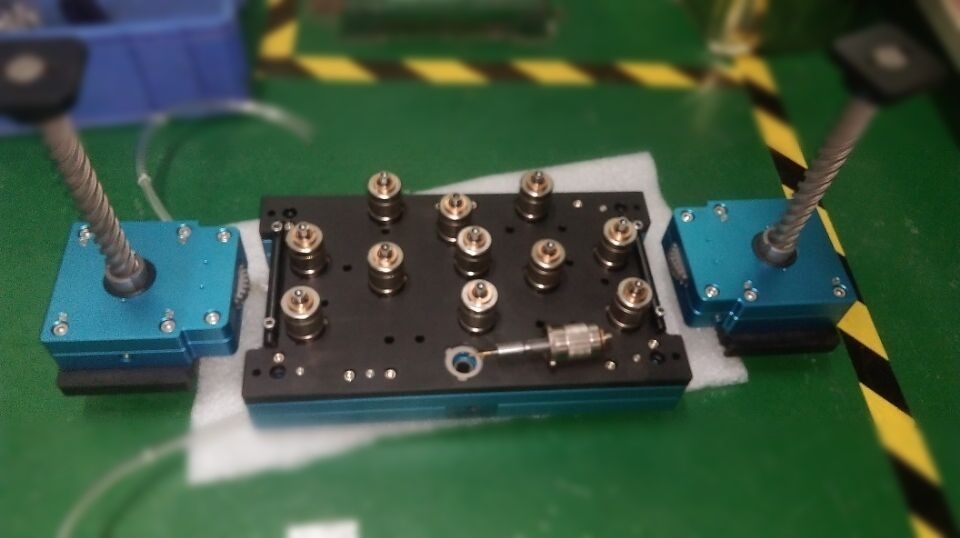

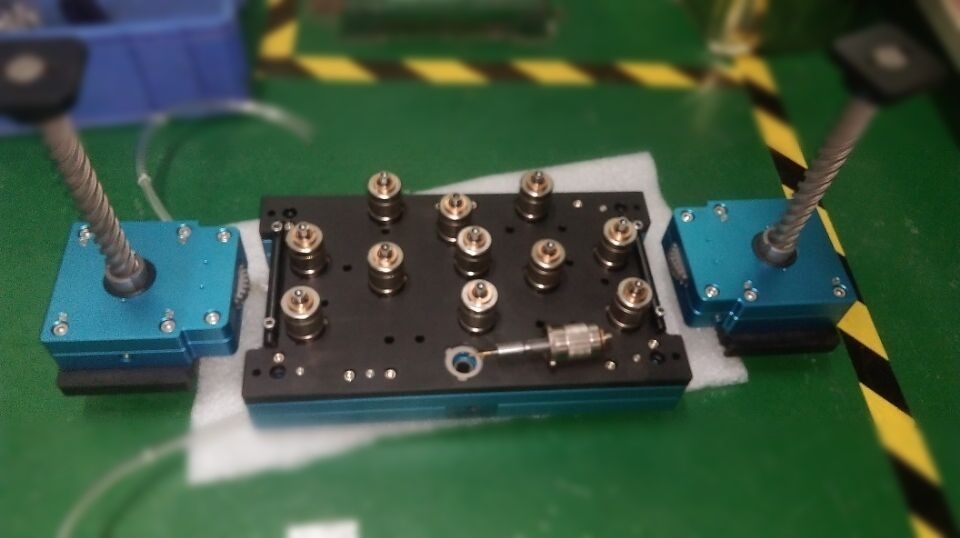

*衝壓速度範圍:SPM0-200次/分鐘,生產速度快,效率高。  多孔模內攻牙機,十二孔模內攻牙機,與對應的攻牙孔數區分

多孔模內攻牙機,十二孔模內攻牙機,與對應的攻牙孔數區分

多孔模內攻牙機,十二孔模內攻牙機,與對應的攻牙孔數區分

多孔模內攻牙機,十二孔模內攻牙機,與對應的攻牙孔數區分*單機攻牙數量:B型單機1-6孔,D型單機1-8孔。

*攻牙機攻牙方向:上下、左右以及側面斜面,取決於產品成型工藝。

*攻牙機安裝:整機快速插入式安裝,定位準確,拆卸方便。

*絲錐更換:採用快速鎖銷自鎖,安裝快捷穩定,更換方面。

技術參數

型號規格 | B□-M□-T□ | D□-M□-T□ |

寬度N | 0.1mm以上 | 0.4mm以上 |

長度S | M0.8~M10 | M2~M10 |

螺絲牙距 | 600mm | 600mm |

攻牙數量範圍 | 1-6孔 | 1-8孔 |

最大衝程 | 10~50mm | 28mm以上 |

特點 | 單機可攻多種螺絲 規格,小螺距適宜 | 單機可攻多種螺絲規格,並可以變換規格 |

型號表示 | B□:B型多孔 M□:螺絲規格 T□:沖床行程 | D□:D型多孔 M□:螺絲規格 T□:沖床行程 |

適宜攻牙加工材料

一般來說塑性好的材料,如低碳鋼、不鏽鋼、鋁及鋁合板、黃銅板、紫銅板等都可採用這種模內攻牙的方法加工螺紋

模內攻牙機的套用

1. 電子電器加工,電器配件加工,電子電器接外掛程式,電器開關元件,電子電器行業。

2. 各種機箱加工,電腦配件,電腦行業。

3. 汽車配件,馬達外殼,汽車行業。機車配件行業。

4. 五金衝壓模,五金衝壓件,汽車模具,電器模具,電子元件模具,金屬衝壓,電腦模具等

5. 空調,冰櫃,外殼,等衝壓產品需要攻牙的都可以實現。

模內攻牙機安裝方式

模內攻牙機採用整機快速插入式安裝,定位準確,拆卸方便。

1、底模板安裝方式

生產特徵:材料輸送和衝壓加工過程中上下移動量很小,模具浮升約0.5~1mm。

2、浮升板安裝方式一(自上向下攻牙)

生產特徵:產品有彎曲拉深,浮升大,材料輸送和衝壓加工過程中有上下運動,有浮升銷將材料托起輸送。

浮升板安裝方式

浮升板安裝方式3、浮升板安裝方式二(自下向上攻牙)

生產特徵:產品有彎曲拉深,浮升大,需要攻牙部品是盲孔向上。 註:一般不採用此安裝方式

4、脫模板安裝方式

生產特徵:產品特殊,絲錐不能正常到達螺絲孔位置。材料輸送和衝壓過程中有上下運動,且攻牙部位有下凹或者需要特別定位。