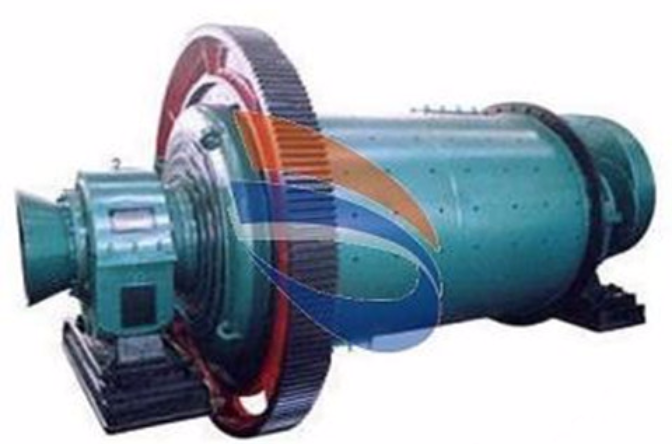

產品簡介

棒磨機由電機通過減速機及周邊大齒輪減速傳動或由低速同步電機直接通過周邊大齒輪減速傳動,驅動筒體迴轉。筒體內裝有適當的磨礦介質-鋼棒。磨礦介質在離心力和摩擦力的作用下,被提升到一定高度,呈拋落或泄落狀態落下。被磨製的物料由給礦口連續的進入筒體內部,被運動的磨礦介質所粉碎,並通過溢流和連續給礦的力量將產品排出機外,以進行下一段工序作業。

當要求產品粒度80%小於2.0%至0.5毫米時,一般採用棒磨機,棒磨機的產品粒度,一般最大不超過4.7毫米,最小不小於0.4毫米,棒磨機的給礦粒度為80%小於20毫米至4毫米,給礦粒度最大也可達50毫米。由於磨棒的材質等原因,磨棒的長度不能超過6.1米,否則會造成亂棒等惡果,因此棒解機的規格還沒有超過規格4.6×6.3米。

礦石給入棒磨機時,粗顆粒在給礦端,細顆粒在排礦端:因此棒群在運轉中不能作到完全平行而處於傾斜,這也是限制磨棒不能太長的一個原因。

棒磨機的破碎比為15:1至20:1,國外大部分選廠的常規碎磨流程是由破碎機、棒磨機、球磨機組成,我國選礦廠採用棒磨機的不多,球磨機的給礦粒度偏高,造成能耗、磨礦介質消耗、襯板消耗等偏大。棒磨機由於磨棒處於線接觸,所以大的物料首先受到磨碎,具有選擇性磨碎作用因此產品粒度範圍較窄,產品粒度均勻,過粉碎現象較少,磨礦效率較高.

工作原理

棒磨機是異步電動機通過減速器與小齒輪聯接,直接帶動周邊大齒輪減速轉動,驅動迴轉部旋轉,筒體內部裝有適當的磨礦介質——鋼棒,磨礦介質在離心力和摩擦力的作用下,欲磨製的物料由給料部連續地進入筒體內部嗎,被運動著的磨礦介質粉碎,並通過溢流和連續給料的力量將產品排出機外,以進行下一段工序處理。

主要結構

磨機主要由電機、主減速器、傳動部、筒體部、主軸承、慢速傳動部、進料部、出料部、環形密封、嬉遊人話站、大小齒輪噴射潤滑、基礎部等組成。主減速器為平行軸、硬齒面。

類型

通用的棒磨機有三種:

1.溢流型棒磨機;

2.端頭周邊排礦棒磨機;

3.中心周邊排礦棒磨機。

溢流型棒磨機套用最為普遍,產品粒度比其他兩種細,一般用來磨細破碎後的產品,再供給球磨機使用,產品粒度為2一0.5毫米。

端頭周邊排礦棒磨機一般用作乾式磨礦,產品粒度較粗,此種棒磨機也可用作濕式磨礦,採用周邊排礦棒磨機可以獲得高的梯度和好的流動率,產品粒度為5一2毫米。

中心周邊排礦棒磨機可用於濕式和乾式,產品粒度更粗,物料從棒磨機的兩端給入,磨碎過程短,很快就排出,梯度高,產品太細的沙。此種棒磨主要用於骨料工業,以生產砂石。

為了防止磨棒亂棒和纏結,一般推薦棒磨機長度與棒磨機內徑之比為1.4至1.6。當此比例小於1.25時,纏結的可能性急劇增加,故不能小於1.2當棒磨機的直徑大於3.8米時,磨棒的工作效率和質量就要仔細考慮。

棒磨機的物料一般由漏斗送入,為了獲得正常流動,給料斗的底部應比棒磨機的中心高1.5米。棒磨機的轉速一般是臨界轉速的60~68%,不超過70%,台理的轉速可使棒磨循序而滾,過高的轉速使磨棒產生拋擲現象,過低的轉速使產量降低。

溢流型棒磨機可在排出端配裝轉筒篩,以清除磨棒的碎塊和接住跑出的大塊物料。排出端和可以小室方式進行封閉。在小室端部應設定門,以供裝卸磨棒。

棒磨機有乾式和濕式兩種形式可供選擇,用戶可根據自己的實際情況加以選擇。對加工石英砂、白雲石、獨居石等產品,磨機後可配用

磁選機除鐵。

磨礦介質

棒磨機的磨礦介質為磨棒,一般認為磨棒的長度不應超過7米,因為過長的磨棒很易造成纏繞,因此,所用的棒磨機,長度沒有太長的,磨棒直徑為75~150毫米。

磨棒應具有足夠的剛度和硬度在使用過程中保持筆直而不彎曲,不應該很脆,以致沒有磨耗到足夠小的直徑而碎成碎塊,但在磨耗到足夠小時,應能碎成小塊,以便從棒磨機中排出。如棒磨太軟,容易在筒體旋轉時產生彎曲,彎曲造成磨棒過早損壞和纏繞,纏繞的磨棒造成磨機清理困難,浪費時間。

工藝特點

節省動力

比較老型設備節省動力40%以上。產物粒度較均勻,合粗大粒子和礦泥較少。棒磨機產物和球磨機產物的粒度特性相比較,開路工作的棒磨的產物粒度特性曲線和閉路工作的

球磨的幾乎一樣。

出料均勻產量高

採用先進的可控進出料棒磨機技術,結合實際用戶的研磨物料配用合適的研磨體,一改傳統球磨機的面接觸為線接觸,使華力牌制砂機的出料粒度更為均勻、產量更高,適用於不同硬度(莫氏硬度5.5~12)的礦石。

用途

棒磨的用途大致有三種:

1)鎢錫礦和其他稀有金屬礦的重選或磁選廠,為了防止過 粉碎引起的危害,常採用棒磨;

2)當用二段磨礦流程時,如果第一段是從20~6毫米磨到3~1毫米,採用棒磨作第一段磨礦設備時,生產能力較大,效率也較高。因為一定重量的棒荷比同重量球荷的表面積小得多,所以作第二段細磨時,棒磨比球磨的生產率和效率都低;

3)在某些情況下可以代替短頭圓錐碎礦機作細碎。當處理較軟的或不太硬的礦石(尤其 是粘性大的礦石),用棒磨將19—25毫米(甚至32毫米)的礦石磨到6—10目時,比用短頭圓錐碎礦機與篩於成閉路時的配置簡單,成本也較低,並且可以使碎曠車間的除塵簡化。對於硬礦石,用短頭圓錐碎礦機與篩子成閉路的辦法可能較經濟。在設計中究競選用球磨還是選用棒磨,必須根據具體情況制訂方案加以比較才能確定。

棒磨機廣泛用於金屬和非金屬礦山及水利.建材部門粉磨各種礦石或岩石。

構造區別

(1)棒磨機常用直徑為50-100mm的鋼棒作磨礦介質,而球磨機用鋼球作磨礦介質.鋼棒長度比筒體短25-50mm,常採用含碳0.8%-1%的高碳鋼製造; 棒的裝入量大約為棒磨機有效容積的35%-45%,用肉眼觀察時,棒的水平面在筒體中心線以下約100-200mm。

(2)棒磨機筒體長度與直徑之比一般為1.5-2.0,而且端蓋上的襯板內表面應是垂直平面.其目的是為了防止和減少鋼棒在筒體內產生混亂運動,彎曲和折斷,保證鋼棒有規律性地運動。球磨機的筒體長度與直徑的比值較小,多數情況下比值僅略大於1。

(3)棒磨機不用格子板排礦,而採用溢流型、開口型排礦;排礦端中空軸頸直徑比同規格球磨機一般要大。棒磨機筒體轉速應低於同規格球磨機的工作轉速,使其內的介質處於瀉落式狀態工作。

球磨機和棒磨機都是重要的礦用磨機,他們的生產能力與下列因素有關:礦石可磨性,給礦與最終產品的粒度大小,磨礦機的型式和尺寸,襯板的形狀,磨礦介質的形狀、尺寸、比例、硬度和密度,磨機工作轉數,磨礦介質充填率,磨礦濃度,返砂量及分級設備的工作效率等。由於影響磨礦機生產能力的因素較多,而且變化大,還沒有精確計算磨礦機生產能力的理論公式。所以磨礦機的生產能力一般是根據經驗公式,採用近似方法進行計算。常用的計算方法有以下兩種:磨礦機按給礦計的單位生產能力計算法(也稱容積計算法)和磨礦功率計算法。我國常用的是容積計算法,這種方法計算比較方便。

技術性能

國產棒磨機的技術性能列於表:

類型 | 規格型號 | 有效

容積m | 筒體轉速r/min | 最大裝球(棒)量/t | 傳動電動機 | 最大部件質量/t | 質量/t | | |

型號 | 功率/kw | 電壓/v | | | | | | | |

溢流型棒磨機 | Φ900×1800 | 0.9 | 35.4 | 2.5 | | 22 | 380 | 2.04 | 5.37 |

Φ900×2400 | 1.2 | 35.4 | 3.55 | | 30 | 380 | 2.55 | 5.88 | |

Φ1500×3000 | 5 | 26 | 8 | | 95 | 380 | 6.92 | 18 | |

Φ1500×3000

(中間排礦) | 4.4 | 26 | 13 | | 95 | 380 | 7.36 | 17.29 | |

Φ2100×3000 | 9 | 20.9 | 25 | | 210 | 380 | 13.77 | 42.18 | |

Φ2100×3000

(中間排礦) | 9 | 20.9 | 25 | | 210 | 380 | 17.5 | 57 | |

Φ2700×3600 | 18.5 | 18 | 46 | TDMK400-32 | 400 | 6000 | 24.7 | 68 | |

Φ2700×4000 | 20.6 | 18 | 46 | TDMK400-32 | 400 | 6000 | 28.9 | 73.3 | |

Φ3200×4500 | 32.8 | 16 | 82 | TDMK400-36 | 630 | 6000 | 39.5 | 108 | |

Φ3600×4500 | 43 | 14.7 | 110 | TDMK1250-40 | 1250 | 6000 | 46.84 | 159.9 | |

Φ3600×5400 | 50 | 15.1 | 124 | TDMK1000-36/2600 | 1000 | 6000 | 60.7 | 150 | |

性能比較

(一)棒磨機性能

棒磨產物的粒度特性與棒磨碎礦石的情況有關。當棒打擊礦石時,首先是打著粗粒,而後才磨碎較小的礦粒,從而減少了過粉碎的危險。當棒沿襯板轉著上升之時,其間夾著粗粒,好像棒條篩,讓細粒從棒的縫間通過,這也有利於夾碎粗粒,和使粗粒集中在磨礦介質打擊的地方。因此,棒磨的產物較均勻,過粉碎較輕。

(二)棒磨機與球磨機的用途比較

(1)鎢錫礦和其他稀有金屬礦的重選或磁選廠,為了防止過粉碎引起的危害,常採用棒磨;

(2)在某些情況下可以代替短頭圓錐碎礦機作細碎。當處理較軟的或不太硬的礦石(尤其是粘性大的礦石),用棒磨將19--25 毫米(甚至32 毫米)的礦石磨到6--10 目時,比用短頭圓錐碎礦機與篩子成閉路時的配置簡單,成本也較低,並且可以使碎礦車間的除塵簡化。對於硬礦石,用短頭圓錐碎礦機與篩子成閉路的辦法可能較經濟。

在設計中究竟選用球磨還是選用棒磨,必須根據具體情況制訂方案加以比較才能確定。

其他信息

棒磨機的

襯板多採用波形、階梯形或楔形。襯板質量好的生產廠家:張家港恆信達、洛陽天成等。按照排礦方式不同,棒磨機可分為中心排礦式(溢流型)和周邊排礦式(開口型)。前者套用廣泛,後者已停止製造。下圖為溢流型棒磨機的結構圖。由圖可見,排礦端中空軸頸的直徑比同規格的溢流型球磨機大得多,這是為了降低礦漿水平和加速礦漿通過棒磨機速度。大型棒磨機的排礦口可達1200mm。

棒磨機是依靠棒的壓力和磨剝力磨碎礦石的。當棒打擊礦石時,首先是打碎粗粒,然後才磨碎較小的礦粒;棒與棒之間是線接觸,而球和球之間是點接觸,因此,當棒沿筒壁轉動上升時,其間夾著粗粒,類似棒條篩作用,讓細粒從棒縫間通過,這也有利於夾碎粗粒和使粗粒集中在磨礦介質打擊的地方。因此,棒磨機有選擇性磨礦作用,產品粒度較均勻,過粉碎較少。

安裝流程

1.磨機必須安裝在堅固的鋼筋混凝土基礎上(混凝土標號不低於150號)如果磨機安裝位置距地面較高,混凝土標號相應提高基礎的低面積和體積,應根據基礎上最大載荷和地基土的容許承載力,由有關專業進行設計,磨機基礎隙用石板充填,以避免磨機在運轉時產生的震動影響建築物的基礎,安裝設備的基礎表面輪廓尺寸,如無特殊要求,一般應比設備底座輪廓尺寸大100mm以上,基礎完成後必須專門進行驗收。

2.基礎上平面的標高應當比設備底板的下表面標高低50-80mm,便在基礎與底板之間能夠放置墊鐵(斜鐵),進行調整。

3.為了保證二次澆灌時和原基礎結合緊密,必須對欲進行二次澆灌的基礎表面鏟成麻面,鏟成麻面的方法是由鋼扁鏟在地基表面上剷出一個一個的凹坑,其直徑約為30-50mm,凹坑的距離按地基的大小而有不同,一般-150mm左右,在基礎的邊角處應剷出缺口,目的是使二次澆灌更加牢固。

4.基礎經過檢查並符合設計要求之後,可以埋設基準點。要埋設基準點供作安裝設備時按中心線找正設備位置時的依據;同時還需要埋設基準點,供作安裝設備時測量標高的標準依據。基準點一般位於測量標高的位置,根據廠區零點測出它的標高。

5.敷設地腳螺栓前,應將地腳螺栓上的銹垢、油清除乾淨,但螺紋部分任上油脂防止生鏽,檢查螺栓與螺母的配合是否良好,檢查地腳螺栓位置是否符合設備總圖及地基圖。

6.地腳螺栓的緊固

地腳螺栓的螺母下面必須加墊圈,地腳螺栓應當用鎖緊裝置鎖緊,可用彈簧墊圈或雙螺母,混凝土達到設計強度75%以後,才允許擰緊地腳螺栓。

7.主軸承

主軸承的安裝必須符合基礎強度達到75%以上,並經檢查合格後方可在基礎上安裝。軸承底板安裝前應將其清洗乾淨,在軸承底板的上表面上,劃出縱橫中心線作為安裝找正的基準線,然後將地腳螺栓與底板同一安裝在基礎上,在底板下放好墊鐵,將底板調整到正確位置。

軸承底板的底部與二次澆注的水泥砂漿接觸面一般情況下可用不進行金加工但必須保證底板的平整,因為一般冷軋鋼板表面粗糙度可達到Ra3.2左右,熱軋的表面粗糙度一般在Ra6.3—12.5左右。墊塊可用25*100的鋼板製作,長度以不大於底板寬度為準,主軸承底板應不小於8塊,其餘底板酌減。調整片可用不同厚度的薄鋼板製作,以每個墊塊上不多於2塊為準。

8.兩主軸承底板的相對標高一般用液體連通器或經緯儀測量,其允許差度為0.5mm,並保證進料端高於出料端,軸承底板的標高和水平度應同時測量,邊測標高邊找水平。

9.將軸承座放在軸承底板上,使兩者中心線重合,應注意將軸承座的下部的觀測孔朝向外側,軸承座與軸承底板的接觸面沿其四周應均勻接觸,局部間隙不得大於0.1mm,不接觸的邊緣長不得超於100mm,累計總長度不超過四周的四分之一。否則,應進行處理。軸瓦安裝前應檢查軸瓦瓦面與筒體端蓋軸頸的配合及瓦背與軸瓦底座之間的配合,不得有夾幫現象,應有合適的瓦口間隙。

10.在安裝上蓋之前,應將主軸承的冷卻水管接通進行水壓試驗,試驗壓力為0.4—0.6MPa,試驗時間為30分鐘,應無滲漏現象。

11.在安裝迴轉部之前必須對端蓋進行檢查,修復其上表面損傷。如鏽蝕、劃痕等,同時清除結合面上的毛刺,飛邊及防鏽漆,如清理後不能馬上進行組裝,還應在加工面上塗上一層防鏽油脂,並將其包裝起來。

12.將迴轉部安裝在軸承上之前,將轉動部中的齒輪下罩預先安裝就位,對組裝後的迴轉部必須測量其總長度及兩軸頸中心的長度,與軸承座中心距比較,如不符合,需修改基礎。在向主軸承上上裝迴轉部之前,應將主軸承內部及軸頸徹底清洗乾淨,在安裝筒體時絕對禁止在軸頸上拴鋼絲繩。以免劃傷軸頸表面,在安裝過程中要儘量防止灰塵雜物落到軸瓦面上,當軸頸下落快要和軸瓦表面接觸時,約(5—10mm)筒體暫停下落,此時用柴油將軸瓦表面及軸頸沖洗一次,然後在其上加入少許潤滑油再將軸頸落在軸瓦上,應注意不要碰傷瓦口。

13.筒體裝在主軸承之後,應進行檢查,兩軸頸上母線應在同一水平上,其標高偏差不得超過1mm,並使進料端高於出料端,同時測量軸頸和瓦面兩側在軸線方向上的間隙。靠近筒體端的間隙為2.5mm。

14.對基礎進行二次澆注之前,應擰緊地腳螺栓,並將軸承座及墊鐵上的油污、油漆和鐵鏽等清除乾淨,將基礎上的油膩和塵土清掃乾淨並用水清洗後即可澆注。

15.二次澆注時用的水泥砂漿比例為1:2(水泥標號為525),在澆注是應特別注意將軸承底座下部填滿水泥砂漿,澆注時搗實,不能存在間隙。

16.傳動部在向筒體上安裝大齒輪之前,應線落實下面的齒輪下罩是否裝上,並對齒輪罩進行檢查。如發現滲漏之處,應立即清除之,將其內部清洗乾淨。

17.對大齒輪和筒體進行清洗,安裝後面大齒輪的法蘭端面與筒體端面應貼合緊密,如有間隙不應大於0.15mm。

18.對合大齒輪在結合面的間隙不應大於0.1mm。

19.大齒輪裝在筒體上以後,大齒輪端面跳動不大於0.35mm/米節圓直徑,大齒輪徑向跳動不大於0.25mm/米節圓直徑.

20.在安裝聯軸器或離合器時,應預先檢查相配合的各部分尺寸如直徑、長度、鍵槽、倒角、過盈量),熱裝時刻採用油浴或鐵箱加熱至規定溫度,嚴禁明火燒烤,需聯接的各傳動軸同軸誤差不得大於0.2mm,聯軸器兩半聯軸器之間按規定間隙。

21.裝配後大小齒輪的齒側間隙在1.02—2.04mm。

22.大小齒輪合的接觸斑點沿齒高不應小於45%,沿齒長方向接觸斑點不應小於60%。

注意事項

1. 棒磨製砂機的安裝位置與破碎機有很大的關係,破碎場地的不同,棒磨製砂機安裝的地點也不同,一般大都安裝在廠房或露天作業。

2. 棒磨製砂機機器安裝之前,按照裝箱清單進行清點,檢查各種件在運輸過程中有無損傷,零部件及備件是否齊全。

3. 機器的調整破碎機在出廠前,製造廠已進行小時廠內運轉,各部是正常的,儘管如此,在棒磨製砂機現場安裝就位後,仍應進行全面檢查檢查潤滑油管是否連線牢靠,試運轉前應重新加一次油,加入美孚車用潤滑特級。

4. 檢查各部件連線,應牢固可靠,仔細檢查葉輪上是否有異物,如有應及時排除。檢查電動機接線是否正確,電壓是否正常。

5. 在安裝皮帶之前,先啟動電動機,旋向應與制砂機標牌方向一致即從給料口看,葉輪逆時針方向轉動若與標牌方向相反,應調整電動機接線,使其旋向與標牌方向一致對於雙電動機驅動主軸總成與兩側電機分別用相同數量三角膠帶與主軸總成相連兩側三角膠帶拉緊力應調節相同且平直。

合理正確的安裝棒磨製砂機,不僅能提高它的工作效率,而且可以有效的保護昂貴的棒磨製砂機,延長它的使用壽命,為企業創造更多的價值.

保養

棒磨機體內的主要研磨介質是鋼棒,這就是其名字的由來,機器包括筒體、給料、排料、主軸承以及傳動五大組成部分。

那么棒磨機應該怎樣保養呢?

一般情況下,棒磨機是24小時運行的一種磨粉設備。通電後,工料機連續餵料,在減速裝置的作用下電機驅動筒體轉動,筒內的鋼棒與物料就會在離心力和摩擦力的作用下一起運動,當到達最高處的時候會在自身重力的作用下拋落。最終粉碎的礦物排除

保養是有效延長機器壽命的一種方法,所以為了創造長久的經濟價值,棒磨機在使用過程中要注重維護保養。我們建議當磨機連續運行一個月後就要將其中的潤滑油全部放出來,對機器進行全面徹底的清洗,然後倒入新油液,並定期保持這樣的習慣。此外,根據操作規範檢查每個部位的潤滑情況和油麵高度。在磨機長期工作的過程中,傳動軸承發熱很正常,但是要保證溫度不能高於55℃,以免燒壞零件導致罷工。

無論是棒磨機還是球磨機,維修都是一項經常性有規律的工作,工作態度直接影響極其的壽命和工作效率,建議相關人員做好記錄,總結規律,合理安排大修和中修。