專利背景

在

核電廠嚴重事故工況下,需向反應堆堆腔內注入足夠水量進行反應堆壓力容器(RPV)外部冷卻,並與其他安全功能(如迴路卸壓等)同時作用以保持壓力容器的完整性,從而可將堆芯熔融物滯留於壓力容器中,防止可能威脅安全殼完整性的堆外現象(安全殼直接加熱、熔融物-混凝土反應等)發生。在這個過程中,堆芯熔融物衰變熱量通過RPV壁面傳出,並由注入堆腔的水帶走這些熱量。採用堆腔注水系統可以確保壓力容器完整性,降低安全殼失效的可能性。即使壓力容器失效,堆腔注水系統也能大幅減少堆芯熔融物與混凝土相互作用而產生的氣體,如氫氣、一氧化碳和二氧化碳等,降低由於氫氣燃爆而引發的安全殼壓力衝擊波的風險;此外,採用堆腔注水系統還可同時洗滌由堆芯碎片釋放的裂變產物,降低放射性釋放量。

國際原子能機構IAEA導則NS-G-1.10的6.5節明確要求實際消除由於底板熔穿導致安全殼後期損壞的嚴重事故工況,因此,為更好的提高核電廠應對嚴重事故能力,需在已有的能動堆腔注水系統基礎上,增加非能動堆腔注水系統。此外,依據福島核事故的經驗教訓,在發生嚴重事故時,需要進一步考慮全廠斷電事故(SBO)及SBO柴油機喪失的工況,此時能動堆腔注水失去動力,無法及時實施,因此需要增設非能動堆腔注水系統。

2014年12月前,非能動堆腔注水系統均通過布置在反應堆廠房內的高位水箱以及相應的管道、閥門實現非能動堆腔注水功能。當發生嚴重事故時,需要非能動堆腔注水啟動,操作員通過遠程操作開啟相應管道上的閥門,高位水箱中的水通過重力注入到堆腔中,以確保反應堆壓力容器的完整性。2014年12月前已有的這種非能動堆腔注水系統,由於其需在安全殼內設定高位水箱,其增加了安全殼廠房的總體布置,同時還減小了安全殼的自由容積,其經濟成本較高。此外,這種非能動堆腔注水系統的運行維護只能在機組換料停堆期間進行,且由於設備、閥門以及相關儀表都設於反應堆廠房內,其增加了檢修維護的難度和檢修人員的輻照劑量,同時對閥門、儀表的要求更高,其需要足夠可靠的電源才能確保系統在嚴重事故後投入運行。

發明內容

專利目的

《核電站非能動堆腔注水系統及方法》旨在解決上述問題,而提供一種結構簡單,可減少設計困難,降低檢修難度,並可提高使用安全性的核電站非能動堆腔注水系統及方法。

技術方案

《核電站非能動堆腔注水系統及方法》包括設於反應堆廠房外的用於為

水箱注水提供注水壓力的蓄壓容器及用於儲水並向反應堆堆腔提供注水的水箱,所述蓄壓容器通過連線管道與所述水箱連線,所述水箱通過注水管道與反應堆堆腔連線,在所述連線管道與注水管道上設有控制管道貫通的控制部件,所述控制部件在事故發生時啟動而使水箱中的水注入至反應堆堆腔內。

進一步地,在所述連線管道上設有控制所述蓄壓容器的出口壓力,以使蓄壓容器的出口壓力降至安全範圍內並使蓄壓容器的出口壓力穩定的第一減壓閥及控制所述蓄壓容器與水箱連通或隔離的第一電動隔離閥。

進一步地,在所述注水管道上設有控制所述水箱與反應堆堆腔連通或隔離的第二電動隔離閥及限制注水管道中水流量的限流件。

進一步地,在設於反應堆廠房內的注水管道上設有防止反應堆堆腔內的物質倒流至所述注水管道中的第一止回閥。

進一步地,該核電站非能動堆腔注水系統與核電廠的能動堆腔注水系統貫通連線,其連線點設於所述限流件與所述反應堆廠房之間的注水管道上。

進一步地,在所述限流件與所述連線點之間設有防止所述能動堆腔注水系統的水朝所述水箱方向流動的第二止回閥,在所述能動堆腔注水系統與連線點之間設有防止所述注水管道中的水流入所述能動堆腔注水系統的第三止回閥。

進一步地,在所述蓄壓容器上設有用於排氣以進行檢修和測試的第一排氣管道、控制所述蓄壓容器與外界大氣貫通或隔離的第四隔離閥、防止蓄壓容器超壓的第一安全閥,所述第一排氣管道與所述蓄壓容器貫通,所述第四隔離閥設於所述第一排氣管道上。

進一步地,在所述水箱上設有用於排氣以進行檢修和測試的第二排氣管道、用於排水的排水管道、控制所述水箱與外界大氣貫通或隔離的第五隔離閥、控制所述排水管道貫通或閉塞的第六隔離閥以及防止水箱超壓的第二安全閥,所述第二排氣管道及排水管道分別與所述水箱貫通,所述第五隔離閥設於所述第二排氣管道上,所述第六隔離閥設於所述排水管道上。

進一步地,在所述注水管道靠近反應堆堆腔一端的近端處設有調試用的手動閥,所述注水管道通過安全貫穿件而由反應堆廠房外貫通至反應堆堆腔內。

此外,該發明還在於提供一種核電站非能動堆腔注水方法,該方法包括如下步驟:

S1、在反應堆廠房外設定蓄壓容器和水箱,並使蓄壓容器與水箱通過連線管道連線,使水箱與反應堆堆腔通過注水管道連線;

S2、在連線管道和注水管道上設定控制部件,利用控制部件控制連線管道與注水管道的貫通;

S3、開啟控制部件,使蓄壓容器為水箱提供注水壓力,使水箱中的水在蓄壓容器的壓力下通過注水管道注入至反應堆堆腔內。

進一步地,在連線管道上設定第一減壓閥,利用第一減壓閥控制蓄壓容器的出口壓力,使蓄壓容器的出口壓力降至安全範圍內,使蓄壓容器的出口壓力穩定。

進一步地,在所述連線管道上設定第一電動隔離閥、第二電動隔離閥和限流件,利用第一電動隔離閥控制蓄壓容器與水箱連通或隔離,利用第二電動隔離閥控制水箱與反應堆堆腔連通或隔離,利用限流件限制注水管道中水流量,當需注水時,開啟該第一電動隔離閥和第二電動隔離閥。

進一步地,在注水管道上設定第一止回閥,利用第一止回閥阻止反應堆堆腔內的物質倒流至注水管道中。

進一步地,當需注水時,開啟第一電動隔離閥和第二電動隔離閥,使水箱持續注水3~5小時,然後關閉第一電動隔離閥和第二電動隔離閥,開啟核電站的能動堆腔注水系統進行注水。

進一步地,注水時,所述水箱在蓄壓容器提供的注水壓力下持續注水4小時後停止注水。

進一步地,在注水管道上設定第二止回閥,利用第二止回閥防止核電站的能動堆腔注水系統朝水箱方向注水。

有益效果

《核電站非能動堆腔注水系統及方法》通過在反應堆廠房外設定蓄壓容器和水箱,通過蓄壓容器的壓力將水箱中的水注入到堆腔中,從而可在滿足注水量功能需求的同時,進一步減少設備設計困難。該發明的核電站非能動堆腔注水系統相比與2014年12月前已有的非能動堆腔注水系統,其具有以下優點:

1、由於該發明的主要設備、控制部件及相關儀表設定在反應堆廠房外,其相比相關技術,降低了系統的總體布置難度,可有效緩解安全殼內布置緊湊的壓力,並可降低設備、控制部件及相關儀表的可靠性要求,降低系統的經濟成本。

2、該發明的核電站非能動堆腔注水系統不需高位布置,其具有較強的抗震性和穩定性。

3、該發明的系統備用時,蓄壓容器與水箱之間相互隔離,水箱處於微正壓狀態,設備可靠性較高;且由於蓄壓容器,系統注水後水箱壓力仍高於安全殼內環境壓力,其可有效防止放射性物質釋放到安全殼外,進一步提高安全性。

4、相比於2014年12月前已有技術,該發明的核電站非能動堆腔注水系統檢修維護方便,其不需工作人員進入到反應堆廠房內,其可減少檢修人員的輻照劑量。

5、該發明在注水管道上連線有旁路注入管道,其可保證水箱注水量滿足基本功能需求的同時進一步減少總的注水量。

附圖說明

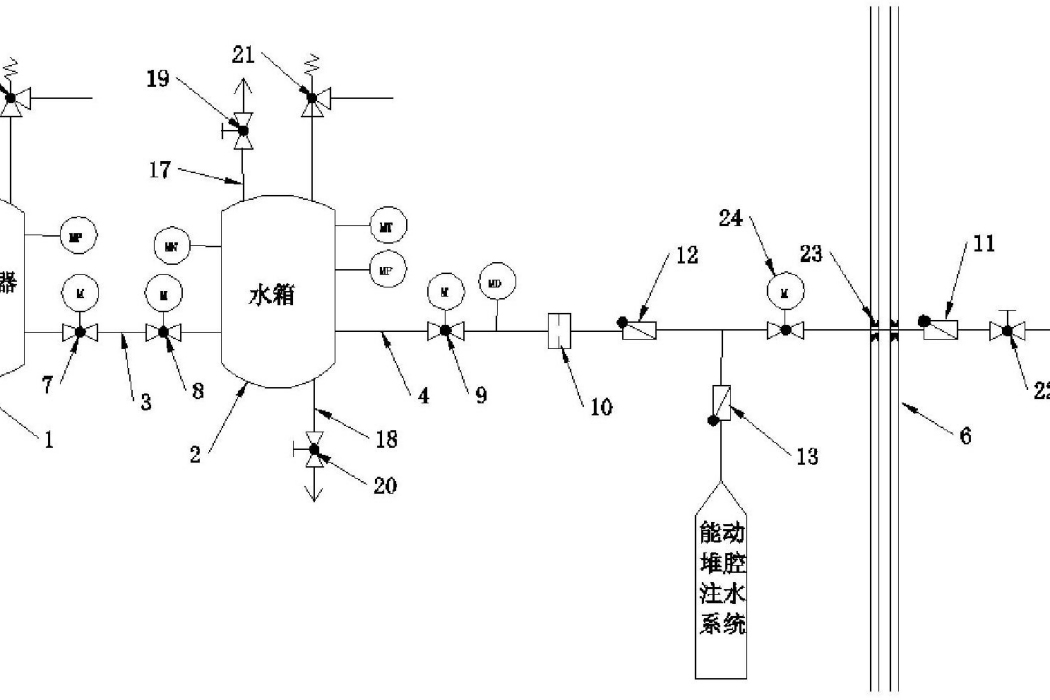

圖1為《核電站非能動堆腔注水系統及方法》的系統結構原理示意圖。

權利要求

1.一種核電站非能動堆腔注水系統,其特徵在於,其包括設於反應堆廠房(6)外的利用補氣裝置蓄壓並用於為水箱(2)注水提供注水壓力的蓄壓容器(1)及用於儲水並向反應堆堆腔(5)提供注水的水箱(2),所述蓄壓容器(1)通過連線管道(3)與所述水箱(2)連線,所述水箱(2)通過注水管道(4)與反應堆堆腔(5)連線,在所述連線管道(3)與注水管道(4)上設有控制管道貫通的控制部件,所述控制部件用於在事故發生時開啟而使水箱(2)中的水注入至反應堆堆腔(5)內;在所述連線管道(3)上設有用於控制所述蓄壓容器(1)的出口壓力以使蓄壓容器(1)的出口壓力降至安全範圍內並使蓄壓容器(1)的出口壓力穩定的第一減壓閥(7),以確保所述水箱(2)的注入流量近似恆定。

2.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在所述連線管道(3)上還設定有用於控制所述蓄壓容器(1)與水箱(2)連通或隔離的第一電動隔離閥(8)。

3.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在所述注水管道(4)上設有用於控制所述水箱(2)與反應堆堆腔(5)連通或隔離的第二電動隔離閥(9)及用於限制注水管道(4)中水流量的限流件(10)。

4.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在設於反應堆廠房(6)內的注水管道(4)上設有用於防止反應堆堆腔(5)內的物質倒流至所述注水管道(4)中的第一止回閥(11)。

5.如權利要求3所述的核電站非能動堆腔注水系統,其特徵在於,該核電站非能動堆腔注水系統與核電廠的能動堆腔注水系統貫通連線,其連線點設於所述限流件(10)與所述反應堆廠房(6)之間的注水管道(4)上。

6.如權利要求5所述的核電站非能動堆腔注水系統,其特徵在於,在所述限流件(10)與所述連線點之間設有用於防止所述能動堆腔注水系統的水朝所述水箱(2)方向流動的第二止回閥(12),在所述能動堆腔注水系統與連線點之間設有用於防止所述注水管道(4)中的水流入所述能動堆腔注水系統的第三止回閥(13)。

7.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在所述蓄壓容器(1)上設有用於排氣以進行檢修和測試的第一排氣管道(14)、用於控制所述蓄壓容器(1)與外界大氣貫通或隔離的第四隔離閥(15)、用於防止蓄壓容器(1)超壓的第一安全閥(16),所述第一排氣管道(14)與所述蓄壓容器(1)貫通,所述第四隔離閥(15)設於所述第一排氣管道(14)上。

8.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在所述水箱(2)上設有用於排氣以進行檢修和測試的第二排氣管道(17)、用於排水的排水管道(18)、用於控制所述水箱(2)與外界大氣貫通或隔離的第五隔離閥(19)、用於控制所述排水管道(18)貫通或閉塞的第六隔離閥(20)以及用於防止水箱(2)超壓的第二安全閥(21),所述第二排氣管道(17)及排水管道(18)分別與所述水箱(2)貫通,所述第五隔離閥(19)設於所述第二排氣管道(17)上,所述第六隔離閥(20)設於所述排水管道(18)上。

9.如權利要求1所述的核電站非能動堆腔注水系統,其特徵在於,在所述注水管道(4)靠近反應堆堆腔(5)一端的近端處設有用於調試用的手動閥(22),所述注水管道(4)通過安全貫穿件(23)而由反應堆廠房(6)外貫通至反應堆堆腔(5)內。

10.一種核電站非能動堆腔注水方法,其特徵在於,該方法包括:

S1、在反應堆廠房(6)外設定利用補氣裝置蓄壓的蓄壓容器(1)和水箱(2),並使蓄壓容器(1)與水箱(2)通過連線管道(3)連線,使水箱(2)與反應堆堆腔(5)通過注水管道(4)連線;

S2、在連線管道(3)和注水管道(4)上設定控制部件,控制部件包括設定於所述連線管道(3)上的第一減壓閥(7),利用控制部件控制連線管道(3)與注水管道(4)的貫通;

S3、開啟控制部件,使蓄壓容器(1)為水箱(2)提供注水壓力,使所述蓄壓容器(1)的出口壓力降低至所需的安全範圍值內並自動保持穩定,以使水箱(2)中的水在蓄壓容器(1)的壓力下以恆定的注入流量通過注水管道(4)注入至反應堆堆腔(5)內。

11.如權利要求10所述的核電站非能動堆腔注水方法,其特徵在於,在所述連線管道(3)上設定第一電動隔離閥(8)、第二電動隔離閥(9)和限流件(10),利用第一電動隔離閥(8)控制蓄壓容器(1)與水箱(2)連通或隔離,利用第二電動隔離閥(9)控制水箱(2)與反應堆堆腔(5)連通或隔離,利用限流件(10)限制注水管道(4)中水流量,當需注水時,開啟該第一電動隔離閥(8)和第二電動隔離閥(9)。

12.如權利要求10所述的核電站非能動堆腔注水方法,其特徵在於,在注水管道(4)上設定第一止回閥(11),利用第一止回閥(11)阻止反應堆堆腔(5)內的物質倒流至注水管道(4)中。

13.如權利要求11所述的核電站非能動堆腔注水方法,其特徵在於,當需注水時,開啟第一電動隔離閥(8)和第二電動隔離閥(9),使水箱(2)持續注水3~5小時,其後關閉第一電動隔離閥(8)和第二電動隔離閥(9),開啟核電站的能動堆腔注水系統進行注水。

14.如權利要求13所述的核電站非能動堆腔注水方法,其特徵在於,注水時,所述水箱(2)在蓄壓容器(1)提供的注水壓力下持續注水4小時後停止注水。

15.如權利要求14所述的核電站非能動堆腔注水方法,其特徵在於,在注水管道(4)上設定第二止回閥(12),利用第二止回閥(12)防止核電站的能動堆腔注水系統朝水箱方向注水。

實施方式

如圖1所示,該發明的核電站非能動堆腔注水系統包括蓄壓容器1、水箱2、控制部件、注水管道4及連線管道3等。

所述蓄壓容器1用於為水箱2注水提供注水壓力,其內部存儲有氣體介質,以提供注水所需的高壓,從而方便系統需注水時,依靠其壓強而驅動水箱2中的水通過注水管道4注入至反應堆堆腔5內。所述蓄壓容器可選用公知的蓄壓容器,或可根據系統所需的性能參數而定製。該蓄壓容器1的強度、塑性、衝擊韌性、抗輻照性、耐壓性等各項指標均應滿足核電廠安全使用需求。如圖1所示,所述蓄壓容器1通過連線管道3與所述水箱2貫通連線。該實施例中,在所述連線管道3上依次設有1個第一減壓閥7和1個第一電動隔離閥8,即該實施例中,設於所述連線管道3上的控制部件包括1個第一減壓閥7和1個第一電動隔離閥8。其他實施例中,也可根據需要設定多個第一電動隔離閥8,以進一步加強未注水時水箱2與蓄壓容器1的隔離效果,進一步保證系統安全。

如圖1所述,所述第一減壓閥7用於控制蓄壓容器1的出口壓力,即蓄壓容器1的出口處氣體介質的壓力,使蓄壓容器1的出口壓力降低至所需的安全範圍值內,並使蓄壓容器1的出口壓力自動保持穩定,以確保水箱2的注入流量近似恆定。所述第一減壓閥7可選用公知的活塞式或彈簧薄膜式減壓閥。所述第一減壓閥7的性能參數應滿足核電廠的安全使用需求。所述第一電動隔離閥8用於控制連線管道3的通斷,以實現蓄壓容器1與水箱2的貫通或隔離,該第一電動隔離閥8可選用公知的電動隔離閥,其性能應滿足核電廠控制需求。

所述水箱2用於儲水而向反應堆堆腔5提供注水。該水箱2的容積和儲水量根據系統要求而設定。為將水箱2中的水注入至反應堆堆腔5內,所述水箱2通過注水管道4與反應堆堆腔5連線。具體地,在所述反應堆廠房6牆壁上設有安全貫穿件23,所述注水管道4的一端與所述水箱2連線,其另一端穿過所述安全貫穿件23而延伸至反應堆堆腔5內,從而使該注水管道4與反應堆堆腔5內部貫通。所述安全貫穿件23選用公知的安全貫穿件。

為實現注水管道4的注水控制,在所述注水管道4上設有控制部件。設於注水管道4上的控制部件包括控制管道貫通的電動隔離閥、限制注水流量的限流件、防止管道中的水倒流的止回閥等。該發明的主要要點在於,通過在反應堆廠房外設定蓄壓容器1和水箱2,利用蓄壓容器1的為水箱2提供注水壓力,從而使水箱2中的水注入至反應堆堆腔5內,以實現非能動注水控制,而所述控制部件的作用在於控制系統的注水啟動,其設定方式不局限於該實施例所述,該實施例以下所述的各控制部件的連線方式,僅為較佳的實施方案之一。

該實施例中,在所述注水管道4上依次設有第二電動隔離閥9、限流件10、第二止回閥12、第三電動隔離閥24、第一止回閥11及手動閥22。其中,所述第二電動隔離閥9、限流件10、第二止回閥12、第三電動隔離閥24設於反應堆廠房6外,所述第一止回閥11及手動閥22設於反應堆廠房6內。所述第二電動隔離閥9用於控制所述水箱2與反應堆堆腔5之間的連通或隔離,其可選用公知的電動隔離閥。所述限流件10為限流孔板,其用於控制注水管道4的注水流量。所述第二止回閥12用於防止注水管道4中的水朝水箱2方向倒流,其可選用公知的止回閥。由於注水管道4較長,為進一步加強注水安全性,嚴格控制所述水箱2與反應堆堆腔5之間的連通或隔離,所述第三電動隔離閥24設定於距離反應堆廠房6較近的位置處,該第三電動隔離閥24可選用公知的電動隔離閥。所述第一止回閥11用於防止反應堆堆腔5內的物質流入注水管道4中,其設於反應堆廠房6內,並距離注水管道4的末端較近,該第一止回閥11可選用公知的止回閥。所述手動閥22用於調試和定期試驗,其可選用公知的手動閥。需說明的是,雖然該發明的核電站非能動堆腔注水系統在反應堆廠房6內設定了第一止回閥11和手動閥22,但該系統的主體架構是布置於反應堆廠房6外,其相比於2014年12月前已有的主體架構布置於反應堆廠房內的非能動堆腔注水系統,該發明的安全性更高,施工難度更低。

如圖1所示,在所述第二止回閥12和第三電動隔離閥24之間設有連線核電廠的能動堆腔注水系統的連線點。實施時,在所述第二止回閥12和第三電動隔離閥24之間的注水管道4上連線T型或Y型三通類器件,使三通器件的兩端分別與所述注水管道4連線,第三端與能動堆腔注水系統連線,從而可將能動堆腔注水系統與該發明的核電站非能動堆腔注水系統有機結合起來,使之可共用部分相同的注水管道4進行注水,以節約經濟成本。所述三通器件即為該發明的系統與2014年12月前已有的能動堆腔注水系統的連線點。為避免該發明的核電站非能動堆腔注水系統與能動堆腔注水系統相互影響,在所述連線點與能動堆腔注水系統之間設有第三止回閥13。該第三止回閥13可防止所述注水管道4中的水流入所述能動堆腔注水系統中,而影響能動堆腔注水系統的正常運行。

為保證蓄壓容器1的安全工作,在所述蓄壓容器1上設有調節氣壓平衡的第一安全閥16,該第一安全閥16可選用公知的安全閥16,其可防止蓄壓容器1超壓。此外,在所述蓄壓容器1上設有第一排氣管道14,在所述第一排氣管道上設有第四隔離閥15。所述第四隔離閥15用於控制所述蓄壓容器1與外界大氣貫通或隔離,以便於對蓄壓容器1定期進行排氣檢修、測試等。該實施例中,所述第一排氣管道14設於所述蓄壓容器1的上部,其他實施例中,所述第一排氣管道14也可設定在所述蓄壓容器1的側邊或其他位置。為保證蓄壓容器1內充有足夠的氣體介質以產生足夠的注水壓強,在所述蓄壓容器1上連線有補氣裝置。該補氣裝置可選用公知的補氣裝置,其可彌補因檢修或事故導致蓄壓容器1內氣體介質泄漏而造成的壓強降低等問題。

同理,為保證水箱2的安全工作,在所述水箱2上設有第二排氣管道17、排水管道18、第五隔離閥19、第六隔離閥20及第二安全閥21。該實施例中,所述第二排氣管道17設於所述水箱2的上部,其他實施例中,其可設於水箱2的側邊等位置。所述第五隔離閥19設於所述第二排氣管道17上,其用於控制所述水箱2與外界大氣貫通或隔離,以便於對水箱2定期進行排氣檢修、測試等。所述排水管道18設於所述水箱2的底部,以便於水箱2需排水時可將其內儲存的水排除徹底。所述第六隔離閥20設於所述排水管道18上,其用於控制所述排水管道18貫通或閉塞。所述第二安全閥21用於防止水箱2超壓,其可選用公知的安全閥,其可自動調節水箱2內的氣壓平衡,以維持水箱2正常安全的使用。該實施例中,所述第二排氣管道17、排水管道18、第五隔離閥19及第六隔離閥20均可選用公知的器件。

藉此,便形成了該發明的核電站非能動堆腔注水系統。當該核電站非能動堆腔注水系統備用時,所述第一電動隔離閥8、第二電動隔離閥9、第三電動隔離閥24處於關閉狀態。當發生嚴重事故,需該發明的核電站非能動堆腔注水系統投入運行時,工作人員遠程手動開啟蓄壓容器1與水箱2之間的第一減壓閥7、第一電動隔離閥8及注水管道4上的第二電動隔離閥9及第三電動隔離閥24,水箱2中的水在蓄壓容器1的壓力作用下通過所述注水管道4不斷注入反應堆堆腔5內。當該系統持續注水時間達到4小時時,隔離該發明的核電站非能動堆腔注水系統,關閉第一電動隔離閥8和第二電動隔離閥9,即可啟動能動堆腔注水系統進行注水。由於在距2014年12月前已有的能動堆腔注水系統連線點較近處設有第二止回閥12,能動堆腔注水系統的水藉助該系統的部分注水管道4而朝反應堆堆腔5內注水,以進一步保證反應堆廠房6的安全性。待注水完畢後,需停止能動堆腔注水和非能動堆腔注水,遠程手動關閉所述第三電動隔離閥24。

此外,該發明還提供了一種核電站非能動堆腔注水方法,該方法的主要要點在於,在反應堆廠房外設定蓄壓容器和水箱,利用蓄壓容器的壓力將水箱中的水注入到堆腔中,從而改變傳統的高位設定水箱,利用水重力注水的方法,改善2014年12月前已有方法所存在的多種問題。具體地,該發明的核電站非能動堆腔注水方法包括以下步驟:

S1、在反應堆廠房6外設定蓄壓容器1和水箱2,使蓄壓容器1與水箱2通過連線管道3連線,使水箱2與反應堆堆腔5通過注水管道4連線;

S2、在連線管道3和注水管道4上設定控制部件,利用控制部件控制連線管道3與注水管道4的貫通;

S3、開啟控制部件,使蓄壓容器1為水箱2提供注水壓力,使水箱2中的水在蓄壓容器1的壓力下通過注水管道4注入至反應堆堆腔5內。

步驟S1中,所述蓄壓容器1上可如圖1所示設定第一排氣管道14、第四隔離閥15和第一安全閥16。第一安全閥16用於調節氣壓平衡,防止蓄壓容器1超壓,保證蓄壓容器1安全工作。第四隔離閥15設於第一排氣管道14上,其用於定期進行排氣檢修、測試等。此外,還可在所述蓄壓容器1上連線補氣裝置,通過補氣裝置補充因檢修或事故導致蓄壓容器1內氣體介質泄漏的氣體介質。

步驟S1中,所述水箱2上可如圖1所示設定第二排氣管道17、排水管道18、第五隔離閥19、第六隔離閥20及第二安全閥21。其中,第五隔離閥19設於第二排氣管道17上,用於控制所述水箱2與外界大氣貫通或隔離,以便於對水箱2定期進行排氣檢修、測試等。第六隔離閥20設於所述排水管道18上,其用於控制排水管道18貫通或閉塞,以便於在需排水時將水箱2中的水排除徹底。第二安全閥21用於防止水箱2超壓,自動調節水箱2內的氣壓平衡,以維持水箱2正常安全的使用。

步驟S2中,所述控制部件包括控制管道貫通的電動隔離閥、限制注水流量的限流件、防止管道中的水倒流的止回閥等。具體地,該實施例中,所述控制部件包括依次設定的第一減壓閥7、第一電動隔離閥8、第二電動隔離閥9、限流件10、第二止回閥12、第三電動隔離閥24、第一止回閥11及手動閥22。其他實施例中,可根據該實施例所描述的方法做出適應性的修改,以實現該發明相同的目的和技術效果。

具體地,在連線管道3上設定第一減壓閥7和第一電動隔離閥8,利用第一減壓閥7控制蓄壓容器1的出口壓力,使蓄壓容器1的出口壓力自動保持穩定,確保水箱2的注入流量近似恆定。利用第一電動隔離閥8控制連線管道3的通斷,以實現蓄壓容器1與水箱2的貫通或隔離。在注水管道上設定第二電動隔離閥9、限流件10、第二止回閥12、第三電動隔離閥24、第一止回閥11及手動閥22。利用第二電動隔離閥9和第三電動隔離閥24控制水箱2與反應堆堆腔5連通或隔離;利用限流件10限制注水管道4中水流量;利用第二止回閥12防止注水管道4中的水朝水箱2方向倒流;第一止回閥11防止反應堆堆腔5內的物質流入注水管道4中;該第一止回閥11設於反應堆廠房6內,並距離注水管道4的末端較近。利用手動閥22定期調試和定期試驗。

步驟S3中,當需注水時,遠程手動開啟第一減壓閥7、第一電動隔離閥8、第二電動隔離閥9及第三電動隔離閥24,使水箱2中的水在蓄壓容器1的壓力作用下通過注水管道4不斷注入反應堆堆腔5內,並保持持續注水3-5小時,優選4小時。待持續注水時間達4小時時,關閉第一電動隔離閥8和第二電動隔離閥9,啟動核電站能動堆腔注水系統進行注水。待注水量達到事故需求時,停止核電站能動堆腔注水和非能動堆腔注水,遠程手動關閉第三電動隔離閥24。

藉此,便完成了核電站的非能動堆腔注水,依此方法而可解決核電站事故時的注水問題,進而實現該發明目的。

榮譽表彰

2018年12月20日,《核電站非能動堆腔注水系統及方法》獲得第二十屆中國專利銀獎。