油氣分離器是曲軸箱通風系統中的主要組成部分,對曲軸箱竄氣中的機油進行高效分離,其分離性能對發動機的可靠性和排放具有重要影響。

基本介紹

- 中文名:柴油機油氣分離器

- 領域:車用柴油機

部件簡介,背景,分類,發展概況,

部件簡介

在發動機正常工作運行的時候,氣缸內會有一部分未燃燒的可燃混合氣和燃燒廢氣通過三條途徑進入到曲軸箱內:

1、活塞環端隙、活塞環和氣缸間隙以及活塞環和環槽間隙;

2、氣門與氣門導管間隙;

3、增壓器軸承間隙。

這些竄氣會使曲軸箱內的溫度升高,加大了油底殼機油的蒸發量。由於曲軸箱內有些部件的潤滑採用的是飛濺潤滑,當曲軸箱中因飛濺潤滑產生的機油油霧和高溫下蒸發的機油蒸汽與氣缸竄氣混合就會形成大部分粒子粒徑小於 1μm 的特細氣溶膠,這就是曲軸箱竄氣中的油氣混合氣形成過程。而油氣分離器的作用就是將油與氣有效的分離。圖1 渦輪增壓柴油機PCV與油氣分離器的布置。 圖1. 渦輪增壓柴油機 PCV 布置圖

圖1. 渦輪增壓柴油機 PCV 布置圖

圖1. 渦輪增壓柴油機 PCV 布置圖

圖1. 渦輪增壓柴油機 PCV 布置圖背景

從圖2中我們可以看出,早先汽車的排放污染物一共來自三個渠道:發動機排氣管里直接排出的燃燒廢物、油箱以及油管接頭等地方蒸發出來的燃油蒸汽以及曲軸箱竄氣對外排放的污染物。 圖2 汽車污染物來源

圖2 汽車污染物來源

圖2 汽車污染物來源

圖2 汽車污染物來源分類

主動離心式油氣分離器

主動離心式油氣分離器的工作原理是依靠外界輸入能量在分離器內形成旋轉渦流,混合氣流中的微粒在離心力作用下被分離出來。圖3 所示的是一種圓錐形式的主動離心分離器,它的旋轉軸上安裝了多個圓錐形碟片,碟片靠近旋轉軸的位置開有小孔,這就是混合氣的流通通道,在每個碟片上都設有一組弧形葉片。當旋轉軸運動時混合氣就會在離心力作用下沿圓錐碟片間的環形空間甩出,達到油氣分離的目的。由於主動離心式油氣分離器製造和使用成本較高,現在大多套用於航空發動機。 圖 3 圓錐形疊片式主動離心油氣分離器

圖 3 圓錐形疊片式主動離心油氣分離器

圖 3 圓錐形疊片式主動離心油氣分離器

圖 3 圓錐形疊片式主動離心油氣分離器容積式油氣分離器

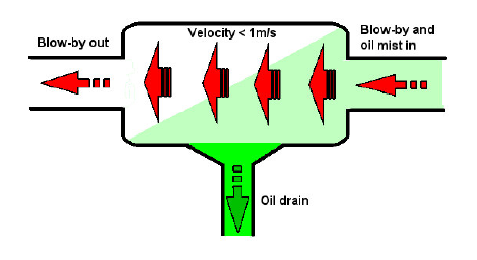

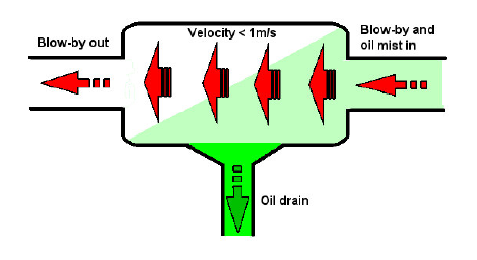

容積式油氣分離器的工作原理是油滴在自身重力作用下,從混合氣體中慢慢冷凝和沉降而被分離出來,圖4所示是容積式油氣分離器的結構原理圖。由於它的分離效率很低,並且所需要的重力沉降室尺寸較大,所以很少在實際套用中單獨使用,在某些情況下會用作預分離器。 圖 4 容積式油氣分離器結構原理圖

圖 4 容積式油氣分離器結構原理圖

圖 4 容積式油氣分離器結構原理圖

圖 4 容積式油氣分離器結構原理圖旋風式油氣分離器

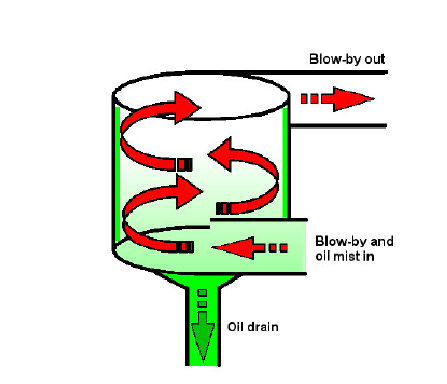

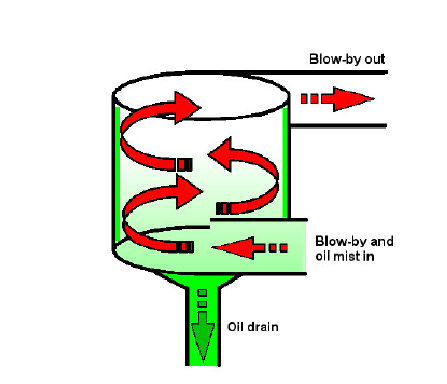

它的工作原理是讓氣液混合氣經過切向進氣道或是螺旋進氣道進入分離器內,使混合氣在分離器內旋轉運動,以此產生離心力來實現油滴的分離,它的分離機理與主動離心式油氣分離器相同,只是不需外界提供動力,圖5 所示的是旋風式油氣分離器的結構原理圖。由於旋風式油氣分離器結構簡單,成本較低,現在在實際套用中被廣泛採用。在分離效果要求比較高的時候,可以串聯使用;而在要求壓降較小時可以並聯使用。 圖 5 旋風式油氣分離器結構原理圖

圖 5 旋風式油氣分離器結構原理圖

圖 5 旋風式油氣分離器結構原理圖

圖 5 旋風式油氣分離器結構原理圖擋板式油氣分離器

又被形象的稱為迷宮式油氣分離器,它的工作原理是在氣流的流動方向上安置交叉的隔板阻攔混合氣,同時有效增加流動路程,強制改變氣流的流向,以此讓油滴在慣性衝擊的作用下從混合氣中分離出來。圖 6 所示的是擋板式迷宮離器的結構原理圖。現在許多發動機為了簡化結構,在滿足排放條件的情況下,大多選擇在氣缸蓋上設計安裝擋板式油氣分離器,這樣就能將曲軸箱通風集成在氣缸蓋上。 圖 6 某種擋板式迷宮分離器結構圖

圖 6 某種擋板式迷宮分離器結構圖

圖 6 某種擋板式迷宮分離器結構圖

圖 6 某種擋板式迷宮分離器結構圖過濾式油氣分離器

它的分離原理是讓混合氣流流過過濾材質,油滴粘附在過濾裝置上,而氣體則能順利通過。由於過濾材質的再生性很差,使用壽命不長,一般不單獨使用,但是它的可分離粒徑較小,常用來作為二次分離。

發展概況

油氣分離器早在十九世紀前葉就被人們所利用,但是油氣分離器用在汽車發動機上還是上世紀六十年代的事,而國內對油氣分離技術的研究還要更晚一些。在這段時期內,國內外許多的工作人員和研究人員都對分離器展開過研究工作,從開始的試驗摸索階段已經發展到如今的理論和試驗相結合的研究時期。目前油氣分離器的結構形式多種多樣,但是設計標準和規範並不統一。在當前分離效率要求越來越高的背景下,國內外大部分研究人員都傾向於兩級式或是多級式的分離器。

Daniels 早在十九世紀五十年代就研究過內聯渦流分離器,這種分離器包含安放在一定直徑圓形管道內的固定導流葉片裝置,主管道從導流葉片開始一直延伸到管徑稍小的二級管道(稱為渦流管),在連線處形成一個環形狹縫,並用一個收集箱包住環形狹縫。這樣分離器就能用靜止的葉片形成渦流氣流,氣流中的微粒在離心力的作用下沿徑向向外運動。在大小管徑形成的環形狹縫處,微粒要么通過小管道離開,要么經過環形狹縫被收集箱收集。Akiyama等人(1986)斷定這種內聯渦流分離器的效率取決於這個收集箱環形狹縫的寬度以及所用葉片的角度和數量。隨著環狀間隙的增加,發現收集效率對葉片類型和數量的依賴程度變小。Akiyama and Mauri(1989)通過後來的研究總結出對於相似的旋風分離器,從葉片到收集箱的最佳分離距離大約是所用葉片半徑的三倍。較大的葉片比較小的葉片能更有效的形成渦流,而且壓降較小,葉片角度小於 45 度時在流動中形成的離心速度較低。Ramachandran第一個嘗試為內聯渦流分離器發展一套數學模型 (1994)。雖然基於有關流動和多相間相互作用時作了許多假設,但是他的模型在預測壓降和分離效率上非常成功。Klujszo等人(1999)利用 CFD 軟體對內聯分離器有關鍵影響的設計參數進行了進一步的研究。Klujszo研究的變數有圓管直徑,葉片幾何結構,分離距離,收集間隙尺寸和氣流速度。這些參數通過 CFD 進行測試並得到物理模型的驗證。Klujszo總結出這種所研究的設計分離方法的機理比現有的分離方法具有合理的效率和較低的壓降。他還總結出增加導流葉片的數量會增加壓降。為了防止不利的低壓區域,他在片輪轂上添加了前後錐形體。逐漸成角度的彎曲葉片比直葉片顯示出更低的壓降。NaserHineiti

等人對經典的旋風式油氣分離器進行了 CFD 仿真研究,通過改變旋分離器的四個幾何尺寸(分離器直徑、分離器高度、有效高度和出口直徑)來研究對分離器性能的影響,最佳化後的分離器性能比初始結構要好很多。Laila Guessous對旋風分離器進行了瞬態的模擬研究,因為他們在穩態模擬研究時發現分離器不論是壁面還是流場都存在一定的波動,儘管振幅很小。研究結果顯示,渦流的不穩定性,會使分離器的瞬態分離效率略低於穩態的分離效率。