東莞熱處理廠(眾籌熱處理有限公司),公司設備,公司產品,不鏽鋼熱處理,模具真空熱處理,機架 焊接件 鑄件退火去應力,表面氮化熱處理,表面高、中頻局部淬火,表面滲碳熱處理,

東莞熱處理廠(眾籌熱處理有限公司)

公司位置:東莞市寮步鎮石大路石步段

行業:來料加工

專業:擅長於;五金模、塑膠模、壓鑄模具,拉伸膜,高速鋼、刀具、機械配件、不鏽鋼產品,大型導軌、工作檯、滾輪、模具鋼真空熱處理、常規熱處理、調質、退火、回火、去應力熱處理、表面滲碳、表面氮化、表面發黑、表面高頻、中頻淬火處理、等整體與表面加硬及軟化處理。

公司設備

東莞金屬熱處理廠擁有5000mm*2000mm*1500mm 以下熱處理電阻爐多台;可適合一般的超大件淬火、調質、回火、退火、消除內應力之用。

800*300*500mm以下模具真空爐兩台,可適用於精密成型模具、精密機件真空熱處理。

800*1800mm井式氣體/液體、離子、鹽浴氮化爐多台,可適用於成型件,表面硬化處理。

300KW以下中頻表面淬火設備3台,可適用於各種模具、平台、大型機械工作檯、輥輪、齒輪、凸輪、導軌、軸類的表面淬火及局部淬火。

大型電阻爐

大型電阻爐500*500氣體滲碳爐一台,適合一般工件的A3、低碳、中碳材料的工件滲碳熱處理之用。

光亮淬火爐3台(隧道式)適用於一些高合金零部件加硬、不鏽鋼產品加硬及退火、退磁處理。

公司產品

東莞眾籌熱處理有限公司的專業是:模具鋼、機械配件、不鏽鋼產品、銅製產品、鋁製產品模具真空熱處理、真空光亮熱處理、真空離子氮化、氣體表面氮化、鹽浴表面氮化、氣體表面滲碳、表面QPQ處理、表面TD處理、表面高中頻淬火、去應力退火、調質處理、BK處理。

機架退火熱處理

機架退火熱處理不鏽鋼熱處理

廣泛用於3開頭的不鏽鋼產品退火、4開頭的產品加硬、純鐵產品退磁等,可以起到表面光潔、不脫碳、本色效果,對產品後續的表面處理及外觀不受到影響,

拉伸件需要退火的目的就該產品需要多次拉伸成型,而在一次拉伸過程中已產生了加工冷作硬化現象,如果再次拉伸就會出現產品拉裂,像這種現象就需經過退火軟化後再進行二次拉伸。

退磁處理的重要性 在經過退磁處理後,工件完全不帶有磁性,不吸其他鐵磁物質,容易清洗乾淨;磁處理能降低殘餘應力,能增加工件的壽命和表面效果。 退磁處理技術是一項新型的非熱處理型金屬材料性能處理技術,它利用磁脈衝處理工藝降低鋼鐵工件內部殘餘應力、改變其位錯結構及缺陷構造,提高了工件整體綜合機械性能。 脫磁處理技術集電子學、鐵磁學、金屬材料學等於一身,科技含量較高。 經磁處理過的工件,其耐磨性、耐用度和抗疲勞性能都得到明顯提高。

不鏽鋼熱處理:不鏽鋼熱處理主要為馬氏體不鏽鋼淬火,奧氏體不鏽鋼固溶。

馬氏體不鏽鋼熱處理主要處理材料分別:SUS410/ 416 /420F /420 /420J2 /440C產品廣泛套用於航空、航天、家電、汽車、醫療器械等工業自動化領域。

奧氏體不鏽鋼熱處理:處理材料分別為SUS201 /202 /304 /302 /316等。含不鏽鋼退磁,光亮退火,光亮熱處理,固溶處理,時效處理。

工件在加熱過程中基本不氧化,使表面保持光亮的熱處理工藝。

光亮熱處理——是指在熱處理過程中(主要是淬火提高硬度、和退火降低硬度),採用氣體保護或者是真空狀態,避免或減少被熱處理得工件表面與氧氣接觸而發生氧化,從而達到工件表面的光亮或相對光亮。

不鏽鋼淬火

不鏽鋼淬火模具真空熱處理

真空熱處理所處的真空環境指的是低於一個大氣壓的氣氛環境,包括低真空、中等真空、高真空和超高真空,真空熱處理實際也屬於氣氛控制熱處理。真空熱處理是指熱處理工藝的全部和部分在真空狀態下進行的,真空熱處理可以實現幾乎所有的常規熱處理所能涉及的熱處理工藝,但熱處理質量大大提高。與常規熱處理相比,真空熱處理的同時,可實現無氧化、無脫碳、無滲碳,變形小,可去掉工件表面的磷屑,並有脫脂除氣等作用,從而達到表面光亮淨化的效果,可提高4-5倍的使用壽命。

模具熱處理

模具熱處理機架 焊接件 鑄件退火去應力

去應力退火的目的是消除鋼件焊接和冷校直時產生的內應力,消除精密零件切削加工時產生的內應力,以防止以後加工和用過程中發生變形,去應力退火適用於各種鑄件、鍛件、焊接機架、焊接件和冷擠壓件等。

東莞金屬熱處理廠擁有先進的專用退火設備,適合超大尺寸的各種鑄件、鍛件、焊接件和冷擠壓件的去應力退火。設備容量為3000*1600*700mm基本滿足了大多數客戶的需求。

大型焊接件去應力

大型焊接件去應力表面氮化熱處理

公司設備可實現φ800*1800mm的氮化件處理

氮化是向鋼的表面層滲入氮原子的過程,材料一般選用含鋁元素的低合金鋼(標準滲氮鋼) 含鉻元素的中碳低合金鋼 SAE 4100,4300,5100,6100,8600,8700,9800系。熱作模具鋼(含約5%之鉻) SAE H11 (SKD – 61)H12,H13 肥粒鐵及麻田散鐵系不鏽鋼 SAE 400系 奧斯田鐵系不鏽鋼 SAE 300系 析出硬化型不鏽鋼 17 - 4PH,17 – 7PH,A – 286等不鏽鋼、鈦、鈷等。其目的是提高表面硬度和耐磨性,以及提高疲勞強度和抗腐蝕性。它是利用氨氣或含氮原子的有機液體或氣體在加熱時分解出活性氮原子,被鋼吸收後在其表面形成氮化層,同時向心部擴散。氮化通常利用專門設備或井式滲氮爐來進行。適用於各種高速傳動精密齒輪、工具機主軸(如鏜桿、磨床主軸),高速柴油機曲軸、閥門、仿模、工具等。

鋁模氮化

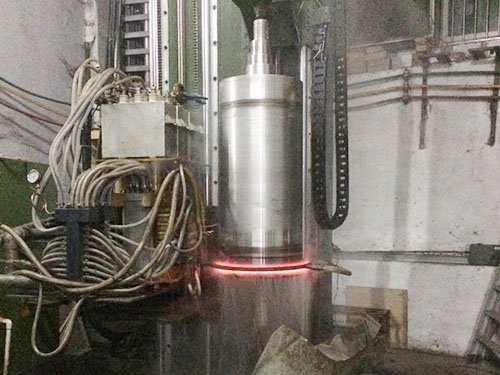

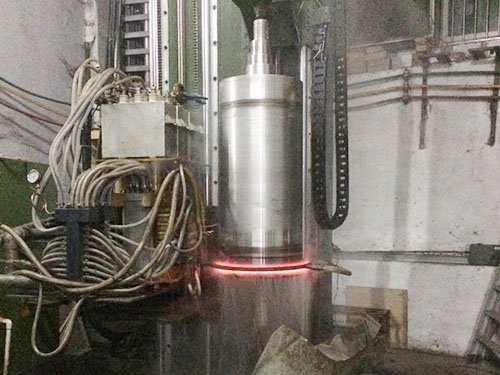

鋁模氮化表面高、中頻局部淬火

我司可實現φ500*5000mm輥面淬火

一般適於中碳鋼35、45鋼和中碳合金結構鋼40Cr及65Mn、灰口鑄鐵、合金鑄鐵的火焰表面淬火。是用乙炔-氧或煤氣-氧混合氣燃燒的火焰噴射快速加熱工件。工件表面達到淬火溫度後,立即噴水冷卻。淬硬層深度為2~6mm,否則會引起工件表面嚴重過熱及變形開裂。

高頻加熱:為電子管式高頻加熱,淬硬層深為0.5~2.5mm,適於中小型零件。

中頻加熱:電源設備為機械式中頻加熱裝置或可控矽中頻發生器。淬硬層深度2~10 mm。適於較大直徑的軸類、中大齒輪、工件的表面淬火。。

與普通加熱淬火比較具有:

1、加熱速度極快,可擴大A體轉變溫度範圍,縮短轉變時間。

2、淬火後工件表層可得到極細的隱晶馬氏體,硬度稍高(2~3HRC)。脆性較低及較高疲勞強度。

大型高頻淬火

大型高頻淬火3、淬硬層深,易於控制操作,易於實現機械化,自動化。

4、經該工藝處理的工件不易氧化脫碳,甚至有些工件處理後可直接裝配使用。

表面滲碳熱處理

就是向鋼的表面層滲體碳原子的過程。一般為低碳鋼或低碳合金鋼(含碳量小於0.25%)。A3 45 /50/20CRMT鋼等材料,經過滲碳後它的硬度至高可以達到HRC 62度,滲碳深層1mm-2mm左右。

﹐鋼件表面的化學成分可接近高碳鋼。工件滲碳後還要經過淬火﹐以得到高的表面硬度﹑高的耐磨性和疲勞強度﹐並保持心部有低碳鋼淬火後的強韌性﹐使工件能承受衝擊載荷。滲碳工藝廣泛用於飛機﹑汽車和拖拉機等的機械零件﹐如齒輪﹑軸﹑凸輪軸等。

為了滿足零件表面硬、耐磨心部又有良好的塑性韌性,這個問題,必須從材料使用和熱處理工藝方面分析研究,如果選用高碳鋼材進行淬火、低溫回火處理,雖具有高的硬度和良好的耐磨性,但塑性韌性較低,滿足不了要求。選用高碳鋼材料淬火後,雖具有高的硬度和良好的耐磨性,但塑性韌性較低,滿足不了要求。選用低碳鋼材料淬火後,雖具有良好的塑性韌性,但得不到高硬度和耐磨性的表面層,同樣滿足不了要求。而選用低碳鋼進行滲碳、淬火,則可以得到滿意的結果,這就是滲碳的目的。

滲碳適用廣泛如:機械零件中,如凸輪、偏心輪、齒輪、活塞銷等類零件工作時表面經受強烈地摩擦,並承受著衝擊載荷,因此,要求表面硬、耐磨、心部應俱有良好的塑性和韌性。

表面滲碳

表面滲碳

大型電阻爐

大型電阻爐 機架退火熱處理

機架退火熱處理 不鏽鋼淬火

不鏽鋼淬火 模具熱處理

模具熱處理 大型焊接件去應力

大型焊接件去應力 鋁模氮化

鋁模氮化 大型高頻淬火

大型高頻淬火 表面滲碳

表面滲碳