在氣相流化床生產LLDPE工藝設計中,反應器設定了兩套出料系統,兩套排料系統是同時交替操作,簡稱PDS出料系統。在實際生產過程中,總是發生PDS系統熔罐的事故,如何避免PDS 熔罐成為LLDPE裝置開車後維持長周期運行最迫切解決的難題。

基本介紹

- 中文名:有蓋熔罐

- 本質:一種事故

- 發生在:PDS出料系統

- 問題:保證長周期運行

- 領域:工程技術

LLDPE 裝置排料系統( 簡稱PDS) 簡介,熔罐原因分析及應對措施,

LLDPE 裝置排料系統( 簡稱PDS) 簡介

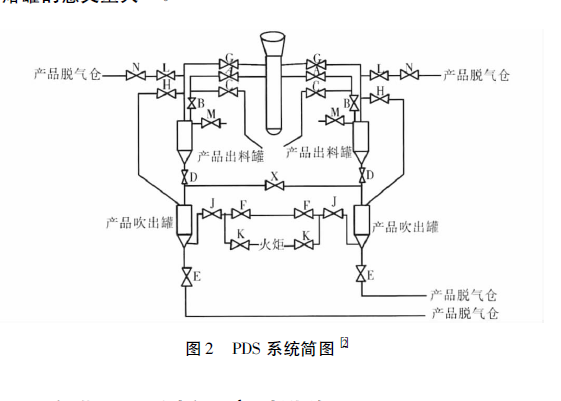

反應器配備了兩套產品排料系統,雖然一套排料系統就可以滿足樹脂滿負荷的生產,但是通常情況下,兩套排料系統是同時交替操作。原因是反應器操作時對排料系統要進行維修,並且考慮到反應器或排料系統有樹脂結塊堵塞管線或防礙排料系統閥門動作時不致於影響正常生產。

每套產品排料系統都包括有一個產品出料罐(PC) 和一個產品吹出罐(PBT) 。粉粒狀樹脂和反應氣體一起間斷地從反應器排到產品出料罐。在出料罐內樹脂與氣體分離,分離出來的氣體從反應器上部返回反應器內。樹脂產品由於重力作用相繼落入產品吹出罐(PBT) 內,在氣體的壓力作用下再從吹出罐輸送到產品脫氣倉(PPB) ,輸送氣體為排放回收氣或氮氣。反應器配備了兩套產品排料系統,在裝置正常生產條件下,兩套排料系統是交替排料。從反應器排出的樹脂首先進入出料罐,然後進入一個吹出罐,由輸送氣送到脫氣倉,整個出料循環大約經歷120s。

從反應器到出料罐的排料是以流化床的重量來控制的,該床重可由流化床自身的壓降測量出來,一旦床層壓差上升超過了原設定好的數值,將引發出料程式。一旦PDS系統出事故,將影響裝置的產量,甚至迫使裝置停車。而且在處理PDS系統的事故時,由於大量的烴類物泄漏到大氣,容易造成爆炸事故。PDS 系統發生事故時最嚴重的為熔罐事故。因為熔罐事故需要更長的處理時間,這樣既影響生產,也不利於安全。

熔罐原因分析及應對措施

就目前實際生產情況來看,各生產廠家幾乎每年PDS 都有熔罐事故的發生,如何避免PDS 熔罐成為LLDPE 裝置開車後維持長周期運行最迫切解決的難題。從目前發生的熔罐事故中,我們對事故案例進行了分析,得出了熔罐的原因可分為以下幾個方面:

1、PDS 在反應器飛溫時出料

在日常操作中,有許多原因可引起反應溫度超高(飛溫) 。當反應溫度高到一定程度(一般反應溫度大於設定溫度3 ℃)時出料,將會造成PDS 熔罐。因為在出料的過程中,也有少量的催化劑一起出到出料罐,並且出料罐中發生反應,造成出料罐的溫度升高,如果出的料溫度超高(飛溫) ,加上第二次反應產生的溫度,且粉料在出料罐中也不容易散熱,粉料的溫度將升高到熔融溫度或超過熔融溫度,粉料就會在出料罐中發生熔融,造成熔罐事故。一般情況下,反應器溫度高時,我們要暫時把出料系統停下,待溫度回到控制溫度時再出料。如果粉料已出到出料罐,應將PDS 系統打手動出料,因為手動出料可縮短出料時間,並且防止再次出料,這樣有可能防止熔罐。

2、每次出料太多造成PDS 積料

因為受出料罐容積的限制,所以就有一個出料限度,當出料超過這個範圍,就會有料積在出料罐中,隨著出料次數的增多,出料罐的積料就會增多,且由於溫度來不及帶出去,最終造成熔融或成團堵住出料罐下料口,再次出料時,就會造成粉料出不去,而且熱量也帶不去,從而造成熔罐。

所以出料時間應當設定在範圍之內,可敲擊出料罐返回反應器的管線來判斷出料的多少,防止出料太多造成積料。

3、反應器中有塊、片狀料,出料時造成PDS 堵塞或大小頭堵塞

當反應系統流化效果不好、反應器的靜電波動,就會在反應器中產生大量塊和片,容易造成反應器結塊,出料時也會造成PDS 系統或大小頭堵塞,若不及時發現處理,必將造成PDS系統熔罐。所以控制好反應系統的流化狀態,控制原料的雜質含量在範圍內,防止靜電波動。大小頭堵塞要及時發現清理,也是防止PDS 系統熔罐的有力措施。

4、出料過程中PDS 系統自動閥故障或儀表風中斷

PDS 系統出料過程中自動閥故障類似於PDS 系統出料過程邏輯故障,因為閥故障最終是導致程式死掉。儀表風中斷是導致閥門不動( 相當於閥故障) ,對於這個問題一般採取的措施是在儀表風緩衝罐加一條氮氣管線,正常生產時盲板隔離,待儀表風中斷時及時通上,作為氣源,但不能讓兩種氣體互串,造成其他的事故。

5、輸送氣壓力低

PDS的輸送氣是經過回收系統的循環氣,一般壓力足夠的,就算是回收系統出現事故,只要及時將回收氣切為氮氣即可。雖然輸送氣壓力低是造成PDS 系統熔罐的一個因素,但機會很微。若操作人員發現出現輸送氣壓力低的情況,應及時的補充氮氣,保持輸送氣壓力平衡。

6、樹脂粘度高

樹脂粘度高會使出料不順暢,造成PDS 系統有積料、粘壁,而導致PDS 系統熔罐。