《有機物料自動環保發酵系統》是廣西力源寶農林科技發展有限責任公司於2013年6月24日申請的專利,該專利的申請號為2013102507552,公布號為CN103288506A,授權公布日為2013年9月11日,發明人是鄧秀泉。

《有機物料自動環保發酵系統》公開了一種有機物料自動環保發酵系統,它包括發酵輸送機組,發酵輸送機組設定有若干組,每組由若干台發酵輸送機分層由低向高依次呈立體安裝組成,每層安裝有若干台成直線連線的物料發酵輸送機;物料從位於高層的發酵輸送機的輸入端輸入並開始發酵,在由高至低逐層輸送下降過程中完成發酵,經位於低層的發酵輸送機的輸出端輸出。該發明通過採用立體分層設計,使物料發酵車間的使用率和發酵效率大幅度提高,同時對惡臭的發酵尾氣進行回收處理,實現清潔環保生產,解決了傳統技術存在的技術問題。

2018年12月20日,《有機物料自動環保發酵系統》獲得第二十屆中國專利優秀獎。

(概述圖為《有機物料自動環保發酵系統》摘要附圖)

基本介紹

- 中文名:有機物料自動環保發酵系統

- 公布號:CN103288506A

- 授權日:2013年9月11日

- 申請號:2013102507552

- 申請日:2013年6月24日

- 申請人:廣西力源寶農林科技發展有限責任公司

- 地址:廣西壯族自治區南寧市科園大道37號

- 發明人:鄧秀泉

- Int.Cl.:C05F17/02(2006.01)I; A23N17/00(2006.01)I

- 代理機構:廣西南寧匯博專利代理有限公司

- 代理人:朱萍球

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

在工業化、規模化生產有機肥料或有機蛋白飼料過程中,往往需要對有機物料進行動態好氧發酵。而實踐中,比較常用的發酵方式是槽式發酵或條垛式發酵,即有機物料一般按1米左右的厚度投放於發酵槽中,或成條成垛地堆放在地面上,用螺旋式翻拌機或自行式翻拋機等發酵翻拌設備定期進行翻拌,以達到通風、增氧、降溫、蒸發水分、提高發酵效率等作用。上述發酵方式實現了一定的機械自動化,效率亦較靜態堆漚發酵或人工翻拌發酵有了較大幅度的提高,但仍存在諸多明顯的不足:

一、因為都是平面發酵,車間利用率比較低,發酵車間占用場地面積大,如建設一個年發酵處理10萬噸有機物料的項目,若採用槽式或條垛式發酵工藝,大約需要建設25000平方米的發酵車間;在當今社會土地資源日益緊缺的形勢下,使建設有機物料資源化利用項目變得十分困難,導致大量的有機物料資源沒有得到充分的利用,造成巨大的社會資源浪費。

二、由於發酵車間面積較大,發酵過程中物料中散發出來的臭氣很難做到統一收集進行除臭環保處理,容易產生二次環境污染,無法實現清潔環保生產,項目難以達到環保要求,無法通過建設環保審批。

三、發酵生產過程自動化程度不夠高,如進出料需要使用裝載機等車輛運輸,發酵過程中需要人工操作發酵翻拌設備定期對有機物料進行翻拌,操作人員工作環境較為惡劣,勞動強度大,管理難度和勞動力成本仍然較高。

四、發酵周期偏長,如水分含量65%左右的有機物料要通過發酵實現充分的腐熟和乾化至水分30%左右,需要30天左右的發酵周期,發酵場地周轉率低,難以滿足後續生產的需要。

針對上述存在問題,很多企業和個人都在尋求技術上的創新。如2012年8月8日公開黃酩皓的《有機肥生產用全機械化太陽能發酵裝置》(申請號:201210113106.3),該申請發明公開了“一種有機肥全機械化太陽能發酵裝置,包括有機肥原料前處理設備、太陽能高溫發酵乾化前段、太陽能高溫發酵乾化後段,組成為一整體裝置,解決了有機肥原料高溫發酵與脫水乾化同步完成問題;具有利用太陽能及發酵放熱、無需要外加熱源、物料堆高及發酵周期可以調節、整個裝置從進料到出料全機械化操作、節能減排等優點”。該申請發明實現了一定程度上的技術進步,部分解決了發酵的自動進出料的問題,但該技術方案仍然相當於將物料平鋪於地面上發酵,而且料層厚度只有其所述的30厘米左右,發酵場地利用率更小,上述槽式或條垛式發酵工藝最為突出的發酵占用場地面積大的問題不但沒有得到解決,而是變得更加突出了;而且由於發酵車間面積變得更大,發酵過程中散發出來的臭氣、滋生蒼蠅等二次環境污染問題亦變得更加難以解決;發酵過程物料的乾化仍較大程度地依賴太陽的照射晾曬,有“靠天吃飯”之嫌,多雨的南方地區難以適用,因此多地區、大範圍、大規模工業化生產難以推廣。此外,其技術方案中2~4米厚度的物料壓在板式輸送帶上,也會導致輸送帶的能耗居高不下;發酵乾化後段的物料被從2~4米厚的料堆下部被輸送帶靠摩擦力拖出,物料已經被壓得很實,通氧性不好,發酵過程又沒有翻拌和通風增氧手段,物料發酵的效率會嚴重降低,物料發酵成熟不均勻,發酵整體效果不理想,滿足不了實際生產的需要。

因此,要徹底解決有機物料發酵生產中存在的上述問題,仍然需要在技術上進行重大創新,尋求一種用地省、效率高、生產過程清潔環保、適於多地區、大範圍、大規模、工業化生產推廣的發酵技術工藝。但2013年6月之前尚未發現有能夠滿足上述要求的技術方案。

發明內容

專利目的

《有機物料自動環保發酵系統》的目的在於解決2013年6月之前有機物料發酵工藝中普遍存在的場地占用面積大,發酵效率和自動化程度不夠高,難以實現清潔環保生產等不足,提供一種用地省、發酵效率高、操作自動化程度高、發酵生產過程清潔環保、適應範圍廣的有機物料自動環保發酵系統。

技術方案

《有機物料自動環保發酵系統》的目的是通過以下技術方案實現的:

一種有機物料自動環保發酵系統,包括物料發酵輸送機組,所述的發酵輸送機組設定有若干組,每組由若干台發酵輸送機分層由低向高依次呈立體安裝組成,每層安裝有若干台成直線連線的物料發酵輸送機;物料從位於高層的發酵輸送機的輸入端輸入並開始發酵,再由高至低逐層輸送下降過程中完成發酵,經位於低層的發酵輸送機的輸出端輸出。

《有機物料自動環保發酵系統》相鄰層間的發酵輸送機在垂直面上呈現交錯設定,同時可以在發酵輸送機相鄰上下兩層落料處安裝有物料破碎冷卻裝置。

所述的發酵輸送機組設定1~30組,每組設定2~25層,每層安裝1~10台發酵輸送機。

所述發酵輸送機的高位供料由連線在其前端的物料提升機完成或通過物料提升機後端連線的物料分配輸送機完成。也就是說物料提升機的輸出端可以與處於高位的物料發酵輸送機的輸入端直接連線;也可以是物料提升機的輸出端與物料分配輸送機輸入端連線,然後有機物料再通過物料分配輸送機輸出端進入到處於高位的物料發酵輸送機的輸入端。

所述的發酵輸送機的總長度自上而下逐層縮短,所述的物料發酵輸送機的工作輸送速度小於1米/秒。

《有機物料自動環保發酵系統》採用的發酵輸送機是擋邊皮帶輸送機,或者帶圍邊的網帶輸送機、皮帶輸送機或鏈板輸送機。物料提升機是大傾角擋邊皮帶輸送機或斗式提升機,物料分配輸送機是螺旋輸送機。

所述的物料提升機前端安裝有配料裝置、物料攪拌裝置和物料破碎裝置;熟料輸送機安裝於處於最低層的物料發酵輸送機的後端。熟料輸送機是擋邊皮帶輸送機、管式輸送機或螺旋輸送機。

所述的發酵輸送機組外安裝有發酵室密封板,使發酵輸送機組處於一個相對密閉的發酵室內,發酵室下部開設有通風孔,上部安裝有尾氣淨化裝置和強制通風裝置;目的是通過底部的通風孔、強制通風裝置實現抽風、通風;尾氣淨化裝置除塵、除臭,改善工作環境,防止惡臭帶來的二次污染。尾氣淨化裝置採用布袋脈衝或旋風式除塵,採用光氧法除臭。為了便於維修和觀察,可以在發酵室密封板上開設有維修門和觀察窗。

《有機物料自動環保發酵系統》的物料提升機還可以通過連線一台與物料發酵輸送機垂直連線安裝的橫置輸送機實現對物料發酵輸送機的提升供料。

所述1~5層發酵輸送機下方安裝有接水盆,其目的在於若因一些發酵有機物料水分較高而滲水時,可以接收和排放發酵物料中滲漏下來的水分,避免上層物料中的水分滴入下層的物料,影響發酵效率。

《有機物料自動環保發酵系統》的物料發酵輸送機由變頻調速減速電機或電磁調速減速電機驅動,或者由變頻調速電動滾筒驅動。

所述的物料發酵輸送機的輸入端設定安裝有螺旋軸、梳形板等物料找平裝置。

《有機物料自動環保發酵系統》的環保發酵系統所採用的裝置均可從市場購買得到。

有益效果

一、由於採用了立體分層設計,使物料發酵車間的使用率得以大幅度提高,以一個年發酵處理10萬噸水分含量65%左右有機物料的項目為例,若採用槽式發酵或條垛式發酵技術工藝將需要建設發酵車間25000平方米左右,而採用該技術方案僅需要建設2000平方米就已足夠,可大幅度節省項目用地90%以上,這對於土地資源日益緊缺和寶貴的今天,意義顯得尤為重大。

二、由於有機物料的發酵過程全是在相對密閉和緊湊的發酵室內進行,可以方便、高效、徹底地對發酵物料散發出來的臭氣進行統一收集並進行除塵除臭淨化處理,同時也能很好地避免蒼蠅等的滋生繁殖,可以有效避免發酵過程中二次污染的產生,實現清潔環保生產。

三、由於通風增供氧條件好,發酵有機物料每天都可得到均勻的破碎拌混,發酵狀態好、發酵周期短,發酵成熟充分,物料完全發酵腐熟和乾化比槽式或條垛式發酵技術工藝效率提高70%以上。

四、可以實現完全的自動化操作與控制,發酵工藝環節還可以與前端有機物料排放生產線以及後端有機肥料或飼料生產線實現完全的自動化連線,可大幅度減少生產周轉環節和勞動力的使用,有效降低生產管理難度和生產成本,明顯提高有機物料處理經濟效益。

五、設備結構相對簡單,複雜性低,運行穩定,方便管理,適應性更廣,既適合用於有機肥料的生產發酵,又適合於有機蛋白飼料的生產發酵。

附圖說明

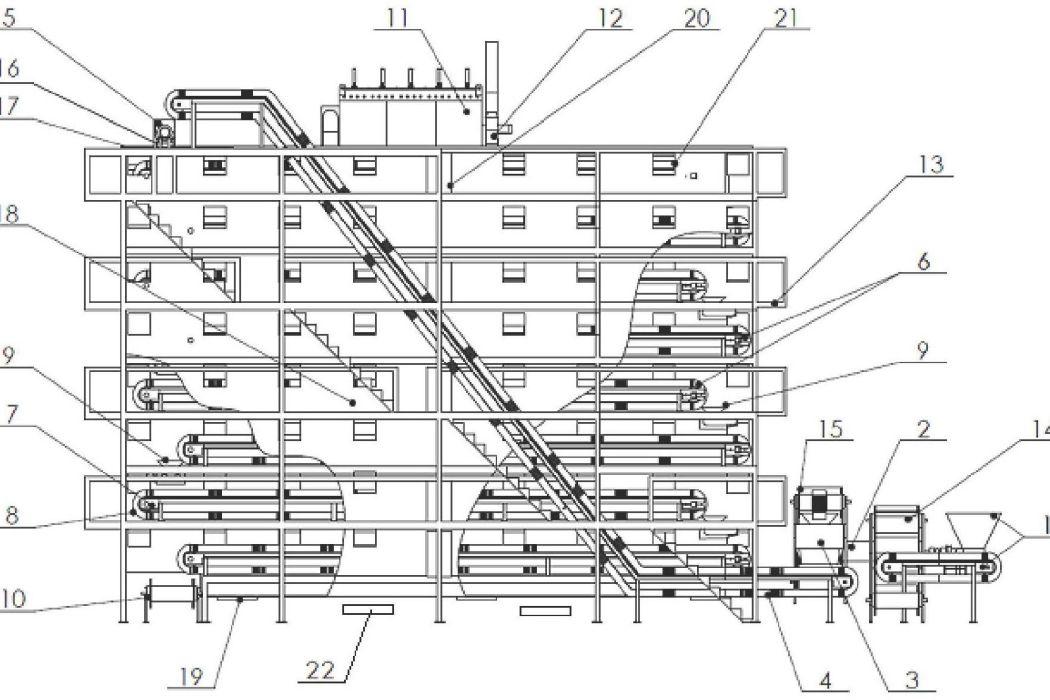

圖1為《有機物料自動環保發酵系統》實施例的結構主示圖;

圖2為《有機物料自動環保發酵系統》實施例的結構俯示圖;

附圖示記說明如下:配料裝置1、物料攪拌裝置2、物料破碎裝置3、物料提升機4、物料分配輸送機5、物料發酵輸送機組6、物料發酵輸送機7、擋邊輸送帶8、物料破碎冷卻裝置9、熟料輸送機10、尾氣淨化裝置11、強制通風裝置12、操作通道13、配料裝置總輸出輸送機14、攪拌裝置輸出輸送機15、物料分配輸送機出料口16、發酵室密封板17、發酵室18、發酵室通風孔19、維修門20、觀察窗21,接水盆22。

技術領域

《有機物料自動環保發酵系統》屬於有機肥料、飼料發酵設備領域,具體涉及一種有機物料自動環保發酵系統。

權利要求

1.一種有機物料自動環保發酵系統,其特徵在於:包括發酵輸送機組,所述發酵輸送機組設定有若干組,每組由若干台發酵輸送機分層由低向高依次呈立體安裝而成,每層安裝有若干台成直線連線的物料發酵輸送機;物料從位於高層的發酵輸送機的輸入端輸入並開始發酵,再由高至低逐層輸送下降過程中完成發酵,經位於低層的發酵輸送機的輸出端輸出;所述發酵輸送機相鄰上下兩層落料處安裝有物料破碎冷卻裝置;所述發酵輸送機組設定1~30組,每組設定2~25層,每層安裝1~10台發酵輸送機;所述發酵輸送機組外安裝有發酵室密封板,使發酵輸送機組處於一個相對密閉的發酵室內,發酵室下部開設有通風孔,上部安裝有尾氣淨化裝置和強制通風裝置。

2.根據權利要求1所述的有機物料自動環保發酵系統,其特徵在於:所述相鄰層間的發酵輸送機在垂直面上呈現交錯設定。

3.根據權利要求1或2所述的有機物料自動環保發酵系統,其特徵在於:所述發酵輸送機是擋邊皮帶輸送機,或者帶圍邊的網帶輸送機、皮帶輸送機或鏈板輸送機。

4.根據權利要求3所述的有機物料自動環保發酵系統,其特徵在於:所述發酵輸送機的高位供料由連線在其前端的物料提升機完成或通過物料提升機後端連線的物料分配輸送機完成。

5.根據權利要求1或2所述的有機物料自動環保發酵系統,其特徵在於:所述發酵輸送機的總長度自上而下逐層縮短,物料發酵輸送機的工作輸送速度小於1米/秒。

6.根據權利要求4所述的有機物料自動環保發酵系統,其特徵在於:所述物料提升機是大傾角擋邊皮帶輸送機或斗式提升機,物料分配輸送機是螺旋輸送機。

7.根據權利要求4所述的有機物料自動環保發酵系統,其特徵在於:所述物料提升機前端安裝有配料裝置、物料攪拌裝置和物料破碎裝置;熟料輸送機安裝於處於最低層的物料發酵輸送機的後端。

8.根據權利要求1所述的有機物料自動環保發酵系統,其特徵在於:所述發酵輸送機下方安裝有接水盆。

9.根據權利要求8所述的有機物料自動環保發酵系統,其特徵在於:所述接水盆安裝於由上至下1~5層發酵輸送機下方。

實施方式

下面結合附圖和實施例對《有機物料自動環保發酵系統》作進一步的描述。

- 實施例1

如圖1、圖2所示,《有機物料自動環保發酵系統》的有機物料自動環保發酵系統,主要由配料裝置1、物料攪拌裝置2、物料破碎裝置3、物料提升機4、物料分配輸送機5、物料發酵輸送機組6、物料發酵輸送機7、擋邊輸送帶8、物料破碎冷卻裝置9、熟料輸送機10、尾氣淨化裝置11、強制通風裝置12、操作通道13等組成。

將配料裝置1安裝於地平面上,物料攪拌裝置2安裝於配料裝置1的後方,配料裝置1通過其總輸出皮帶輸送機14與物料攪拌裝置2連線;配料裝置1採用電腦控制自動配料裝置,物料攪拌裝置2是雙軸螺旋攪拌機。物料破碎裝置3安裝於物料攪拌裝置2的後方,二者通過攪拌裝置輸出輸送機15連線;所述的物料破碎裝置3是鏈式破碎機。物料提升機4安裝於物料破碎裝置3的後方,為方便物料的提升輸送,物料提升機4的輸入端伸入物料破碎裝置3的下方;為了節省場地和空間,滿足大坡度的物料提升輸送需要,所述的物料提升機4採用大傾角擋邊皮帶輸送機。物料分配輸送機5安裝於高位、物料提升機4的後端;物料分配輸送機5是螺旋輸送機。

《有機物料自動環保發酵系統》物料發酵輸送機組6設定有4組,每組設定有8層物料發酵輸送機7,每層設定安裝一台物料發酵輸送機7;由低向高依次呈立體安裝,相鄰層間的發酵輸送機在垂直面上呈現交錯設定。《有機物料自動環保發酵系統》的物料發酵輸送機7是安裝使用擋邊輸送帶8的擋邊輸送機。

物料發酵輸送機組6與物料分配輸送機5呈垂直橫向安裝,物料分配輸送機5處於物料發酵輸送機組6的橫向,處於最頂層的第一台物料發酵輸送機7的上方,頂層第一台物料發酵輸送機7的輸入端伸入物料分配輸送機5的下方,物料分配輸送機5在其下方開設有出料口16。同時在1~5層發酵輸送機下方安裝有接水盆22。

將熟料輸送機10橫向垂直安裝物料發酵輸送機組6最低層的物料發酵輸送機7的輸出端下方;所述的熟料輸送機10是擋邊皮帶輸送機。所述的每層物料發酵輸送機7的總長度、擋邊輸送帶8的基頻寬度、厚度、擋邊高度按發酵處理有機物料的種類、每天的處理量確定。發酵輸送機7的總長度自上而下逐層縮短,物料發酵輸送機7的工作輸送速度小於1米/秒。

為避免帶臭味的物料發酵尾氣隨意散發,以及敞開造成蒼蠅等的大量滋生繁殖,造成嚴重的二次環境污染,在所述的4組物料發酵輸送機組6的四周統一安裝發酵室密封板17,形成一個相對密閉的發酵室18,所述的所有物料發酵輸送機組6都被密封於發酵室18內。同時,為便於發酵有機物料的通風換氣,在發酵室18的底部開設發酵室通風孔19,在發酵室的頂部安裝能夠實現除塵、除臭的尾氣淨化裝置11和強制通風裝置12,所述的尾氣淨化裝置11通過若干條風管與發酵室18連通,所述的強制通風裝置12通過風管連線在尾氣淨化裝置11的後端。

為了能夠實現物料在發酵的過程中適時進行降溫控制,也使物料發酵更加均勻、徹底,在相鄰上下兩層物料發酵輸送機7的落料處分別安裝有能夠對發酵物料進行破碎混拌和通風冷卻的物料破碎冷卻裝置9。

為了便於設備運行過程中的操作管理及維修保養,在每組物料發酵輸送機組6之間設定安裝操作通道13,每二至三層物料發酵輸送機7之間設定安裝一層操作通道13,同層操作通道13相連通,上下層操作通道13通過樓梯連通。

為了方便設備使用操作和日常維護檢修,所述的發酵室18的發酵室密封板17上按一定距離均勻開設安裝有維修門20和透明的觀察視窗21。

《有機物料自動環保發酵系統》的運行原理和運行主要過程如下:

如圖1、圖2所示,啟動有機物料自動環保發酵系統,將需要進行動態好氧發酵的若干種有機物料分別投送入配料裝置1的各個料倉中,配料裝置1按設定的配比將各種物料一起經其總輸出皮帶輸送機14輸送入其後方的物料攪拌裝置2中,完成攪拌的物料經皮帶輸送機15輸送入物料破碎裝置3中進行破碎,完成破碎的物料落入物料提升機4的輸入端,經物料提升機4提升至物料分配輸送機5的輸入端,物料被物料分配輸送機5的螺旋軸向前輸送,在經過位於物料發酵輸送機組6最頂層的物料發酵輸送機7上方的出料口16處時,一部分物料被定量分配到其下方的物料發酵輸送機7的擋邊輸送帶8上;處於最頂層的物料發酵輸送機7啟動,同時調節其運行速度,使物料發酵輸送機7一邊向右運行,物料一邊從物料分配輸送機5上落下並剛好鋪滿至物料發酵輸送機7的擋邊輸送帶8的擋邊高度,物料進入發酵狀態。

當4組物料發酵輸送機組6最頂層的物料發酵輸送機7的擋邊輸送帶8的工作面全部被鋪滿,依次停止最頂層物料發酵輸送機7前端的所有裝置。啟動強制通風裝置11和尾氣淨化裝置12,在強制通風裝置11的作用下發酵室18內形成一定的負壓,新鮮空氣從發酵室18底部的發酵室通風孔19進入,有機物料發酵散發出來的尾氣向上流動並被統一抽吸入尾氣淨化裝置11,經光氧淨化去除臭味後經強制通風裝置12排放,有效避免二次環境污染的產生。所述的尾氣淨化裝置11和強制通風裝置12在發酵室18內有物料在發酵時保持常開,也可視物料種類、數量的多少以及發酵狀態等具體情況間斷性開啟。

若技術設定發酵有機物料的發酵周期為8天,每天需要進行一次降溫、混拌和供氧,則當最頂層物料發酵輸送機7上的有機物料發酵時間達到24小時,依次啟動配料裝置1、物料攪拌裝置2、物料破碎裝置3、物料提升機4、物料分配輸送機5、最頂層物料發酵輸送機7、第二層物料發酵輸送機7以及頂層和第二層物料發酵輸送機7之間的物料破碎冷卻裝置9,處於頂層物料發酵輸送機7的擋邊輸送帶8上的發酵有機物料被向右輸送落入物料破碎冷卻裝置9,被破碎冷卻後落入向左運行的第二層物料發酵輸送機7的擋邊輸送帶8上,而同時新鮮的有機物料又從物料分配輸送機5上落入頂層物料發酵輸送機7的輸入端,當頂層物料發酵輸送機7的擋邊輸送帶8上的發酵物料完全輸送到第二層物料發酵輸送機7時,新鮮有機物料也正好填滿頂層物料發酵輸送機7的擋邊輸送帶8的工作面,然後依次停止前端所有設備。按上述程式操作,至第九天時,處於第八層物料發酵輸送機7上的有機物料已經發酵成熟,啟動系統的所有設備,新鮮有機物料落入頂層物料發酵輸送機7,發酵有機物料由上至下逐層落入下一層物料發酵輸送機7,而第八層物料發酵輸送機7上的有機物料則被輸送到熟料輸送機10上並被其輸送出去。如此循環,實現新鮮物料自動進料,發酵物料自動混拌、供氧、降溫,熟料自動輸出,發酵全過程尾氣淨化的全自動環保發酵。

採用《有機物料自動環保發酵系統》的發酵系統,一般的有機物料8天就發酵成熟,而採用傳統的發酵裝置和方式,需要30天左右的發酵周期,有效提高了發酵效率。同時採用《有機物料自動環保發酵系統》的發酵系統,避免了傳統發酵過程中惡臭的蔓延和蒼蠅的滋生,改善生產環境;全自動的進料和出料,大幅度降低勞動強度和人力資源消耗;立體分層設定,節省發酵場地90%以上。

實施例2

有機物料自動環保發酵系統,主要由配料裝置1、物料攪拌裝置2、物料破碎裝置3、物料提升機4、物料發酵輸送機組6、物料發酵輸送機7、物料破碎冷卻裝置9、熟料輸送機10、尾氣淨化裝置11、強制通風裝置12、操作通道13等組成。

該實施例2的結構與與實施例1大部分相同,其區別僅在於:物料發酵輸送機組6設定有8組,每組設定有10層物料發酵輸送機7,每層設定安裝兩台物料發酵輸送機7;由低向高依次呈立體安裝,相鄰層間的發酵輸送機在垂直面上呈現交錯設定。《有機物料自動環保發酵系統》的物料發酵輸送機7是帶圍邊的網帶輸送機。

物料提升機4採用斗式提升機。同時物料提升機4輸出端直接與最頂層的物料發酵輸送機7相連進行高位供料,不用通過物料分配輸送機5。

該實施例的運行原理與實施1的相同。

實施例1和實施例2中的發酵輸送機組6可以根據實際生產的需要,而設定為1~30組,每組可設定2~25層,每層安裝1~10台發酵輸送機。發酵輸送機7還可以用圍邊的皮帶輸送機或鏈板輸送機進行替代。

榮譽表彰

2018年12月20日,《有機物料自動環保發酵系統》獲得第二十屆中國專利優秀獎。