《智慧型回響控制電脫鹽脫水裝置及控制方法》是長江(揚中)電脫鹽設備有限公司於2009年7月8日申請的發明專利,該專利申請號為2009100320579,公布號為CN101607149,專利公布日為2009年12月23日,發明人是劉建春、王洪福、盧永生、王曉勇、肖根華、張躍文。

《智慧型回響控制電脫鹽脫水裝置及控制方法》涉及一種智慧型回響控制電脫鹽脫水裝置及控制方法,屬於原油處理技術領域。該發明可以在原油和工況條件發生變化時,根據罐體內介質的乳化程度使輸出到電脫鹽脫水罐體內高壓電極板上的高壓更加適合油水乳化狀況,避免出現故障,確保設備在各種工況下長周期平穩運行。

2017年12月11日,《智慧型回響控制電脫鹽脫水裝置及控制方法》獲得第十九屆中國專利優秀獎。

(概述圖為《智慧型回響控制電脫鹽脫水裝置及控制方法》的摘要附圖)

基本介紹

- 中文名:智慧型回響控制電脫鹽脫水裝置及控制方法

- 公布號:CN101607149

- 公布日:2009年12月23日

- 申請號:2009100320579

- 申請日:2009年7月8日

- 申請人:長江(揚中)電脫鹽設備有限公司

- 地址:江蘇省揚中市開發區中電大道2號

- 發明人:劉建春、王洪福、盧永生、王曉勇、肖根華、張躍文

- 代理機構:南京蘇科專利代理有限責任公司

- 代理人:何朝旭

- Int.Cl.:B01D17/06(2006.01)I、B01D17/12(2006.01)I、C10G33/02(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

原油是複雜的烴類混合物,不同油田、不同油區、甚至不同油井所產原油性質往往互不相同,其中的含水和含鹽對原油的儲存、運輸、加工和最終產品等都有不利影響,因此要進行脫鹽和脫水處理。

原油的脫鹽脫水一般分兩次進行。第一次在原油采出後於油田進行脫水脫鹽,使含水量和含鹽量初步降低,達到一定的指標後再向外輸送。第二次是原油輸送到煉油廠後,在煉製之前進行。

截至2009年7月,廣泛套用的電脫鹽方法主要有三種:第一種是傳統的交流電脫鹽,採用兩層或三層水平電極板,下層極板通電,上層極板接地。第二種是交直流電脫鹽,由正負垂掛式電極板沿罐體軸線方向依次排列,自下而上形成交流弱電場、直流弱電場、直流強電場,綜合發揮交流電促進大水滴聚積、直流電促進細小水滴聚結的效能(參見申請號為93246305.3的中國專利)。原油、水、破乳劑組成的乳化液在水相中進入電脫鹽罐內,經過水層的沖洗後,首先進入交流弱電場,在交流弱電場中,電極上的電荷每秒變化若干次,引起水滴的形狀和電荷極性的相應振盪變化,使包圍水滴的乳化膜破裂,從而使水滴能夠互相結合成為較大水滴從油相中沉降下來,同時介質的導電率大大降低,為進入上面的直流強電場創造了有利的電場條件,避免了電極板擊穿或短路事故的發生;在直流電場中,極化後兩端帶不同極性的小水滴發生電泳現象,這樣水平方向電泳的水滴與垂直沉降的水滴碰撞幾率增加,又增進水滴的聚結沉降。第三種是高速電脫鹽,高速電脫鹽之所以能夠提高處理量,關鍵在於採取了油相進油方式,對罐底水層不會產生攪動,不會影響油水界位的穩定,為進油速度提高提供了平穩運行的保證;縮短了油流路徑,原油不再是從水相中慢慢上浮,而是直接進入罐體中上部電場,油流路徑的縮短減小了油流在罐體內的停留時間,提高了進油速度;而雙層噴嘴的設計保證了有足夠量的原油平穩地噴入電場中,並在電場中合理分布。

截至2009年7月,原油供應市場的不穩定性或原油價格的劇烈震盪,增加了原油煉製成本,為適應原油市場的變化形式,降低原油加工成本,煉廠往往採購或摻煉一些劣質原油,劣質原油雖然降低了採購成本,但使得原本性質複雜的原油更為複雜,給煉油設備的平穩運行帶來挑戰,特別是在加工高比重、高粘度、高含鹽量、高酸值的劣質原油時,很容易在電脫鹽罐體內發生乳化,在油水界面處生成穩定的難以破除的乳化物,在設備運行過程中,出現短路,報警,設備跳閘等情況,嚴重時出現送電困難或高壓電場短路等情況,影響電脫鹽裝置平穩運行。而且,脫後原油含水量常高於0.2%的技術指標,含鹽量也很難達到3毫克/升的標準要求,特別是電脫鹽排水,由於罐體內發生乳化,及時加工性質比較好的原油,也往往出現排水含油超標的情況,遠遠高於200ppm,甚至排水含油量達到幾千ppm,甚至幾萬ppm的情況,增加了下游的污水處理的壓力。

對此,截至2009年7月的技術均無能為力。檢索發現,申請號為93246305.3、01201735.3、200610091044.5、200710054331.3、93102196.0的中國專利申請以及US6,113,765、US86,105,817A的美國專利申請分別對上述技術進行了改進,但均未打破傳統的電脫鹽電電壓控制方式,因此不能實質性地解決油質劣化給煉油設備帶來的一系列問題。

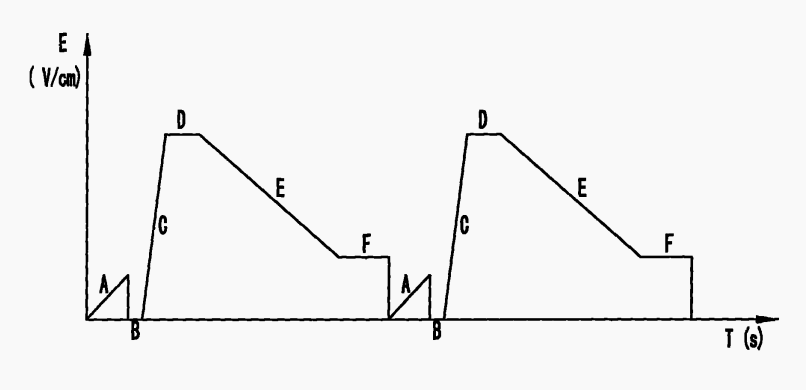

此外,在傳統的電脫鹽設備中,無論交流電脫鹽技術,交直流電脫鹽和高速電脫鹽都採用100%全阻抗防爆變壓器作為電脫鹽設備的電源,該電源在初級線圈設計了一個電抗器,在保護電源方面起到作用。但是,在加工複雜原油或加工工況發生變化,特別是形成高導電率的頑固乳化液時,為保護電源設備,輸出到電脫鹽罐體內的高壓逐漸降低,嚴重情況下常常降低到不能破除乳化的程度,如圖2所示。這種情況,反而使乳化加劇,也就是說,傳統的100%全阻抗電脫鹽電源在乳化發生時,為了保護變壓器電源設備而犧牲了高壓電場的破乳脫鹽脫水效果。即上述技術中傳統全阻抗電脫鹽電電壓與電流輸出的連續曲線(參見圖2)即非在複雜工況的高壓電極板上建立起穩定電場的合適曲線,也非完成電脫鹽脫水的理想曲線。

發明內容

專利目的

《智慧型回響控制電脫鹽脫水裝置及控制方法》的目的首要在於:提供一種能夠根據各種原油自動調整加工工況的智慧型回響控制電脫鹽脫水裝置,從而保證電脫鹽脫水裝置始終可以穩定運行,避免極板擊穿、短路、跳閘等運行問題。

《智慧型回響控制電脫鹽脫水裝置及控制方法》進一步的目的在於:提出一種可以在複雜工況下使電脫鹽脫水裝置的電極板建立穩定電場、從而有助於保證電脫鹽脫水質量的智慧型回響電脫鹽脫水控制方法。

技術方案

《智慧型回響控制電脫鹽脫水裝置及控制方法》的技術方案是:用一種智慧型回響控制電脫鹽脫水裝置,包括用於向電脫鹽脫水罐內電極板提供電能的專用變壓器,還包括安置在電脫鹽脫水罐內用於測定罐體內油水乳化情況的油水乳化儀表,供電電源經PLC控制器接所述專用變壓器,所述油水乳化儀表的測定信號輸出端接PLC控制器的信號輸入端。

這樣,在電脫鹽脫水過程中,可以通過油水乳化儀表將罐體內原油乳化液的狀況實時反饋到PLC控制器,再由PLC控制器根據乳化情況調整電脫鹽脫水專用變壓器的輸入電壓,從而改變變壓器輸出端輸入到電脫鹽脫水罐內高壓電場中的電壓,使輸出到電脫鹽脫水罐體內高壓電極板上的高壓更加適合油水乳化狀況,避免出現短路、跳閘等故障,保證電脫鹽裝置的平穩運行,從根本上解決油質劣化給煉油設備帶來的一系列問題。

為了達到進一步的目的,在上述技術方案的基礎上,《智慧型回響控制電脫鹽脫水裝置及控制方法》還提出一種電脫鹽脫水控制方法,由所述PLC控制器控制所述專用變壓器按以下階段向電脫鹽脫水罐內的電極板提供電場強度:

第一階段為緩升段,由初始為零在第一預定時間內逐漸上升到第一預定值;

第二階段為歸零段,上升到第一預定值的電場強度瞬間回歸到零,並保持第二預定時間;

第三階段為快升分散段,使回歸到零的電場強度迅速上升到高於第一預定值的第二預定值範圍;

第四階段為混合段,以第三預定時間將電場強度保持在第二預定值範圍;

第五階段為聚積段,以第四預定時間逐漸將第二預定值範圍的電場強度降低到第三預定值範圍;

第六階段為沉降段,以第五預定時間將電場強度保持在第三預定值範圍後回歸到零。

實踐證明,這樣控制電極板,即使在複雜工況下,也能使其在罐體內形成的電場也相應以緩升、歸零、快升分散、混合、聚結和沉降六個階段為一個周期,從而可以建立工作穩定的電場,使設備得以正常運行,保證電脫鹽脫水的質量。

有益效果

《智慧型回響控制電脫鹽脫水裝置及控制方法》的有益效果是:在煉廠所加工的原油和工況條件發生變化時,智慧型回響控制電脫鹽脫水裝置可以根據工況變化的情況和罐體內介質的乳化程度進行調整的高壓電,使輸出到電脫鹽脫水罐體內高壓電極板上的高壓更加適合油水乳化狀況,解決加工過程中因原油和工況條件發生變化而出現的電脫鹽脫水變壓器跳閘、短路等事故。確保在智慧型回響控制電脫鹽脫水技術設備作用下,在原油含鹽量在100毫克/升左右時,脫後原油含水量達到不大於0.2%的技術指標,含鹽量減低到小於2毫克/升的技術指標,排水含油不大於100ppm的技術指標,確保設備在各種工況下,長周期平穩運行。

附圖說明

圖1為《智慧型回響控制電脫鹽脫水裝置及控制方法》一個實施例的控制原理圖。

圖2為截至2009年7月,技術全阻抗電脫鹽電源輸出電壓與電流的曲線圖。

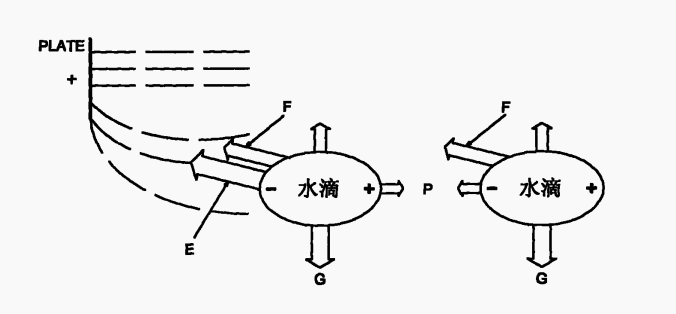

圖3為油水界面處水滴的受力示意圖。其中G為重力,F為介電場力粘滯力,E為電場力,P為偶極力。

圖4為圖1實施例控制輸出的電壓波形曲線圖。

圖5為圖1實施例的工藝流程系統圖。

圖1 |  圖2 |

圖3 |  圖4 |

圖5 | / |

圖中:1、開關櫃,2、PLC電子控制櫃,3、觸摸式控制屏,4、現場防爆操作櫃,5、電脫鹽脫水罐,6、電脫鹽脫水專用變壓器,7、低液位安全開關,8、油水界位儀,9、乳化檢測儀,10、切水調節閥,11、混合閥,41、原油儲罐,42、新鮮水儲罐,43、破乳劑儲罐,44、接收冷卻儲罐,45、破乳劑注入泵,46、原油泵,47、一級注水泵,48、二級注水泵,49、加熱器,410、溫度控制器,412、一級混合器,413、一級混合閥,414、一級排水閥,415、一級混合差壓計,416、一級電脫鹽罐,417、一級脫鹽用智慧型回響控制電源,418、一級脫後原油採樣口,419、一級罐乳化液採樣口,422、二級混合器,423、二級混合閥,424、二級排水閥,425、二級混合差壓計,426、二級電脫鹽罐,427、二級脫鹽用智慧型回響控制電源,428、二級脫後原油採樣口,429、二級罐乳化液採樣口。

技術領域

《智慧型回響控制電脫鹽脫水裝置及控制方法》涉及一種原油脫鹽脫水技術,尤其是一種智慧型回響控制電脫鹽脫水裝置及控制方法,屬於原油處理技術領域。

權利要求

1、《智慧型回響控制電脫鹽脫水裝置及控制方法》包括用於向電脫鹽脫水罐內電極板提供電能的專用變壓器,其特徵在於:還包括安置在電脫鹽脫水罐內用於測定罐體內油水乳化情況的油水乳化儀表,供電電源經PLC控制器接所述專用變壓器,所述油水乳化儀表的測定信號輸出端接PLC控制器的信號輸入端。

2.根據權利要求1所述的智慧型回響控制電脫鹽脫水裝置,其特徵在於:所述電脫鹽脫水罐還設有低液位安全開關,所述低液位安全開關的輸出端接PLC控制器的相應輸入端。

3.根據權利要求2所述的智慧型回響控制電脫鹽脫水裝置,其特徵在於:所述電脫鹽脫水罐還設有油水界位儀,所述的油水界位儀輸出端也接PLC控制器的相應輸入端,所述PLC控制器的控制輸出端分別接電脫鹽脫水罐進油管線上的混合閥和排水管線上的切水調節閥的受控端。

4.根據權利要求1所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:由所述PLC控制器控制所述專用變壓器按以下階段向電脫鹽脫水罐內的電極板提供電場強度:第一階段為緩升段,由初始為零在第一預定時間內逐漸上升到第一預定值;第二階段為歸零段,上升到第一預定值的電場強度瞬間回歸到零,並保持第二預定時間;第三階段為快升分散段,使回歸到零的電場強度迅速上升到高於第一預定值的第二預定值範圍;第四階段為混合段,以第三預定時間將電場強度保持在第二預定值範圍;第五階段為聚積段,以第四預定時間逐漸將第二預定值範圍的電場強度降低到第三預定值範圍;第六階段為沉降段,以第五預定時間將電場強度保持在第三預定值範圍後回歸到零。

5.根據權利要求4所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:所述緩升段的電場強度第一預定值為150伏/厘米,所述第一預定時間為1~10秒,優選為1~5秒。

6.根據權利要求5所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:所述歸零段第二預定時間為1~5秒,優選為1~2秒。

7.根據權利要求5所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:所述快升分散段的電場強度第二預定值範圍為4500~6000伏/厘米之間,優選4500~5000伏/厘米,所述混合段的第三預定時間為在1~5秒,優選為1~2秒。

8.根據權利要求5所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:所述聚積段的第四預定時間為1~30秒,優選為1~10秒,電場強度的第三預定值範圍為350~800伏/厘米之間,優選350~550伏/厘米。

9.根據權利要求5所述智慧型回響控制電脫鹽脫水裝置的控制方法,其特徵在於:所述沉降段的第五預定時間為控制在1~5秒,優選為1~2秒。

實施方式

參見附圖1,該實施例的智慧型回響控制電脫鹽脫水裝置帶有人機界面,將電脫鹽技術與電力電子技術和自控技術結合起來,通過PLC電子控制櫃,根據電脫鹽工藝過程的工況,輸出變化調整的高壓電場,使電脫鹽設備與電脫鹽工藝工況形成智慧型回響控制,達到設備和工藝工況最佳化配合,從而達到最佳的脫鹽脫水效果。其中,配電開關櫃1設計在配電間內,安裝在電脫鹽脫水罐5上的電脫鹽脫水專用變壓器6的動力電纜直接從開關櫃1鋪設到電脫鹽脫水專用變壓器6。含有PLC控制器的PLC電子控制櫃2設計在控制室內,用於判斷電脫鹽罐體內原油乳化液的狀況,並根據乳化情況通過觸摸式控制屏3調整電脫鹽脫水專用變壓器6電壓。

正常運行時,在電脫鹽脫水罐5內下部為水層,上部為油層,高壓電場設計在油相中,因此在罐體記憶體在一個油水界位,油水界位以上是原油與水的乳化層。當加工輕質油品工況較好的情況下,油水乳化層比較薄,一般在1~2l厘米,電脫鹽設備運行電流比較小,當加工劣質原油,或加工原油儲罐底部的高含水乳化原油時,乳化層將在油水界位處聚積,形成含水量比較高的難以破乳的頑固乳化層。該乳化層導電率比較高,在控制室內設計安裝了PLC電子控制櫃2後,一旦電脫鹽脫水罐5內發生乳化情況,工況變得惡劣,罐體頂部的乳化檢測儀9將把罐體實際乳化情況反饋到PLC控制櫃內,例如罐體內發生乳化,電流會有升高的現象,超過預先設定的電流值,電流升高的信號將傳送到PLC,在PLC進行數據判斷和分析,並輸出調整電壓的信息指令到可控矽調壓器,通過降低可控矽導通角來減小輸出到變壓器原邊的電壓,從而降低了變壓器輸出電壓,電極板上的高壓降低後,使高壓電極板上的電壓得到控制,從而改變了傳統電脫鹽設備一旦出現罐體內乳化而發生的不能調整和控制設備運行的情況,確保設備一直處於最最佳化的高壓電場中運行。也就是說,智慧型回響控制電脫鹽脫水裝置可以針對罐體內油水乳化液的情況輸出適合工況變化的調整。在設備現場設計現場防爆操作櫃4,用於現場巡檢人員對設備運行狀況進行現場監督檢查。電脫鹽脫水罐5上設有低液位安全開關7,其輸出端接PLC控制器的相應輸入端,從而使PLC電子控制櫃2及開關櫃1形成連鎖電氣保護,防止在罐體內出現易燃易爆氣體出現誤送電的情況下出現爆炸事故。電脫鹽脫水罐5上的油水界位儀8的輸出端也接PLC控制器的相應輸入端,PLC控制器的控制輸出端分別接電脫鹽脫水罐5進油管線上的混合閥11和排水管線上的切水調節閥10的受控端,因此兩閥都可以在PLC電子控制櫃2實現自動控制,同時與用戶的DCS之間有485連線通道順利實現信息共享和傳遞。

此外,在傳統的電脫鹽技術中,為調整輸送到罐內電極板上的高壓,往往在變壓器二次側設計幾個抽頭,分成幾個檔位,如13千伏,16千伏,19千伏,22千伏,25千伏,30千伏等等。運行時,設定在一個輸出檔位上,在這種情況下,油水界位處的水滴受力也是固定的,是一種平衡狀態。水滴受力情況如圖3所示。首先水滴受到一個重力,並有向下運動趨勢,因原油粘度的存在水滴受到方向向上的原油粘滯力,其次相鄰水滴之間還受到偶極力以及因水滴帶電荷而受到電場的介電場力,再次水滴受到高壓電場的電場力。在幾種力的作用下,油水界面處的細小水滴處於相對穩定平衡的狀態。在這種狀態下,細小水滴將不斷聚積,在加上水滴本身固有的一些乳化物質,形成穩定的油水乳化層。為打破水滴這種相對穩定的平衡,該實施例通過PLC電子控制櫃2向電脫鹽脫水罐5內的電極板上輸送變化的適合油水界位處乳化狀況的高壓電,通過改變油水界面處細小水滴所受的電場力而打破水滴所受力平衡,從而達到破除乳化的效果。在發生短路時,可以設定最高運行限制電流,並可自動切斷變壓器輸出高壓,實現過流保護,限制變壓器的電流輸出,同時具備重新軟啟動電源設計,再次向罐內電極板平穩輸出高壓,確保高壓穩定電場的建立。

圖4為優選的智慧型回響控制電脫鹽脫水電源輸出電壓波形曲線圖,該曲線圖分為緩升段A、歸零段B、快升分散段C、混合段D、聚積段E和沉降段F六個階段。緩升段A和歸零段B是針對罐體內油水界位處聚積很多油水乳化液,並形成頑固乳化層,該乳化層中含有水,導電率比較高,不能直接施加很高的電壓,否則將出現擊穿或短路事故,因此在緩升段A將施加一個緩升電壓,電場強度根據原油乳化程度可以進行調整,調整範圍在0~150伏/厘米,時間可在1~10秒,優選為1~5秒。對於乳化不嚴重導電率低的原油可設定偏高的電場強度和較短的緩升時間;對於形成高含水量的頑固乳化層的原油可設定偏低電場強度和較長的緩升時間。即使這樣,對於含水量高導電率強的乳化液也可能出現電流持續升高送電困難的情況,如對海洋油輪洗艙乳化油的處理時,往往發生這種情況。歸零段B的設計就是防止這種情況的出現,將在短時間內暫停輸出高壓,通過取消電場力打破形成的水滴受力平衡。歸零段B的時間可控制在1~5秒,優選為1~2秒。通過緩升段A和歸零段B的設計確保高壓電能夠輸送到電脫鹽脫水罐5內的高壓電極板上,建立起穩定的電場。

快升分散段C,使施加在高壓電極板上的電壓急劇上升,使得電場強度達到4500伏/厘米以上(4500~6000伏/厘米之間,優選4500~5000伏/厘米),達到水滴在高壓電場作用下進行電分散的程度。通過緩升段A和歸零段B處理後,無論導電率低還是導電率高的原油乳化液都確保高壓電場的建立,然後在快升分散段C將高壓電場增加到所需要的水滴電分散的電場強度,一般要求在快升分散段C的時間在1~5秒之間,優選為1~3秒。

混合段D,在該段維持最高的電場強度,使原油乳化液中的水滴在高壓電場力作用下進行被最大限度細分並擴散,打碎成細小的水滴,此時被細分的淡化水最易滲透到原油中,這些細小水滴與原油 溶合在一起,這樣原油中的鹽分溶解在水滴中。該混合段D的電場強度設計在4500~6000伏/厘米之間,優選4500~5000伏/厘米,混合段D的時間可控制在1~5秒,優選為1~2秒。

聚積段E,電場強度轉弱階段,使小水顆粒相互結合成較大的顆粒,也就是需要降低電場強度使已經在混合段D完成溶解原油中鹽份的細小水滴聚積成大水滴,這個過程所需要的時間相對長一些,這是因為細小水滴聚積的時間取決於原油的性質和乳化的狀況。因此,該時間段可控制在1~30秒,優選為1~10秒,電場強度設計在350~800伏/厘米之間,優選350~550伏/厘米。

沉降段F,經過電場強度的減小細小水滴在聚積段E聚積成大水滴後,由於重量的原因快速沉到水層區,但是部分小顆粒水沉降速度還是比較慢,因此,該該段還需要一個弱的電場力,促進部分小顆粒水滴的聚積。該電場強度即不能使大水滴進行電分散破裂還要使部分小顆粒水滴聚積起來,因此,沉降段的電場強度是一個比較低的穩定的電場強度。由於該段水滴比較大,含水量比較高,該沉降段F的電場強度設計在350~800伏/厘米之間,優選350~550伏/厘米,混合段D的時間可控制在1~5秒,優選為1~2秒。

參見附圖5,為本案實施例的智慧型回響控制兩級電脫鹽脫水實驗裝置工藝流程:實驗中所採用的原油為高比重,高粘度,高含鹽量的劣質魯寧管輸原油,原油25℃的比重為0.9344克/立方厘米,50℃的動力粘度260兆帕.秒,原油鹽含量116.85毫克/升,含水量1.43%,該原油在加工過程中,運行電流大,容易乳化,經常性發生電脫鹽電源跳閘事故,設備運行不穩定。

實驗時將原油加入到原油儲罐41中,在原油儲罐41中原油將被進行預熱到60℃左右,通過原油泵46輸送到實驗裝置中。原油流量為60L/h,在原油泵的出口處設計了壓力和流量測量及控制系統,加熱器49用來加熱原油到所需要的脫鹽脫水溫度,該溫度一般在130~145℃,高於一般電脫鹽脫水操作溫度,而且該操作溫度是影響脫鹽脫水效果的重要因素之一,必須進行精確控制,因此,在加熱器49的出口處設計了溫度控制器410用於控制加熱器49的加熱效率,以確保所需要的設定溫度。與工業裝置流程一樣,原油破乳劑在破乳劑儲罐43進行配置,破乳劑為油溶性破乳劑,並在之前通過靜態破乳劑評選實驗確定,型號為SX2603,經破乳劑注入泵45注入到原油泵46的入口,使破乳劑經過原油泵46的輸送達到初步混合的效果,然後用於洗鹽的新鮮水將加入到新鮮水儲罐42,注水量為原油處理量的5%,即3L/h。經過一級注水泵47注入到第一級脫鹽系統中。破乳劑和新鮮水注入到系統中後,必須進行與原油進行混合,以最大限度地溶解原油中的鹽分,整個過程是通過設計在管道上的一級混合器412和一級混合閥413來實現的,混合強度也就是一級混合器412和一級混合閥413兩端的混合壓差,可以通過混合閥413進行調節,混合強度的設定和測量在一級混合差壓計415可以實現。經過一級混合器412和一級混合閥413後,系統中的原油、新鮮水和破乳劑就實現了混合,確保原油中的鹽分溶解到新鮮水中,同時經過一級混合器412和一級混合閥413的作用,也形成了原油、水和破乳劑的相對穩定的乳化液。該乳化液進入一級電脫鹽罐416在高壓電場作用下,進行破乳,實現油水分離。一級電脫鹽罐416上的電源為一級脫鹽用智慧型回響控制電源417,緩升段A的設定時間為2秒。歸零段B的設定時間為1秒,快升分散段C的設定時間為2秒。混合段D的設定時間為2秒。聚積段E的設定時間為5秒。沉降段F的設定時間為2秒,形成一個周期為14秒的循環周期。在一級電脫鹽罐416出口管線上,可以通過一級脫後原油採樣口418對經過一級脫後的原油進行採樣。一級電脫鹽罐416側面設計了三個固定採樣口419,用於對罐體內特別是油水界位處的原油進行採樣,考察油水界面的乳化程度及含水的測定等。完成一級脫鹽脫水的原油將進入第二級脫鹽脫水系統,脫出的水從一級電脫鹽罐416底部的一級排水閥414排出,並取樣進行排水含油量的分析。進入二級電脫鹽罐416前,還需要向原油中加入新鮮水,由二級注水泵48注入到系統中的,因為破乳劑為油溶性破乳一直保留在原油中,因此在第二級系統中不再加入破乳劑。與第一級脫鹽脫水過程相似,原油和水通過二級混合器422和二級混合閥423,並通過二級混合差壓計425實現原油和水的第二次混合,將原油中的鹽分進一步轉移到新鮮水中。二級脫鹽用智慧型回響控制電源設計在二級電脫鹽罐416上,設定參數與第一級相同,即:緩升段A的設定時間為2秒。歸零段B的設定時間為1秒,快升分散段C的設定時間為2秒。混合段D的設定時間為2秒。聚積段E的設定時間為5秒。沉降段F的設定時間為2秒,形成一個周期為14秒的循環周期。通過二級脫後原油採樣口428取樣分析經過兩級脫鹽脫水處理後原油的鹽含量和水含量,罐體側面的二級罐乳化液採樣口429側用來對罐體內特別是油水界位處的原油進行採樣,考察油水界面的乳化程度及含水的測定等。脫出的水通過二級脫鹽罐底部的二級排水閥424排出,並取樣進行排水含油量的分析,處理後的原油將進入到接收冷卻儲罐44。實驗中,設備運行穩定,電流穩定在0.4~0.5安培之間,沒有出現大的波動,能夠有效消除罐體內的乳化狀況,排水清。

經過智慧型回響控制電脫鹽脫水後達到如下表技術指標:

原油含鹽 毫克/升 | 一級脫後原油含鹽 | 二級脫後原油含鹽 | 總脫鹽 率% | 脫後含水量 % | 排水含油量百萬分比濃度 | ||||

含鹽量 毫克/升 | 脫鹽率% | 含鹽量 毫克/升 | 脫鹽率% | 一級 | 二級 | 一級 | 二級 | ||

116.85 | 12.52 | 89.3 | 1.78 | 85.8 | 98.5 | 0.18 | 0.14 | 87 | 65 |

榮譽表彰

2017年12月11日,《智慧型回響控制電脫鹽脫水裝置及控制方法》獲得第十九屆中國專利優秀獎。